典型零件压铸模设计分析

曾凡毅

(江西省化学工业高级技工学校机电教研组,江西 南昌 330039)

压铸合金、压铸机及压铸模是压铸生产的三大要素。其中压铸模是主体,是保证压铸件质量的不可缺少的工艺装备,是生产过程顺利进行的先决条件,它直接影响压铸件的形状、尺寸、强度、表面质量。铸件的形状、精度、表面要求、内部质量和生产操作的顺利程序等方面,常常是与压铸模的设计质量和制造质量有直接关系。本文主要分析减震器接头的压铸模设计工艺。

一、铸件的结构特点、性能要求及压铸工艺分析

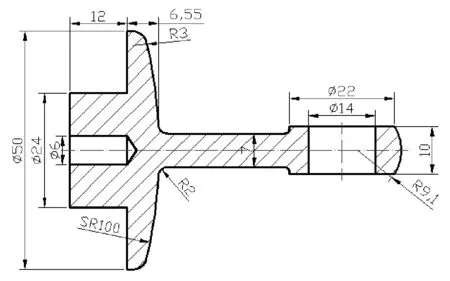

图1 减震器接头零件图

1.结构特点:压铸件主体部分为旋转体,圆弧面,一端通孔,一端深腔,壁厚不均匀。

2.性能要求:表面质量应较好,不能有明显缩孔、凹陷。

3.工艺性分析:

(1)壁厚不均匀,有的部位壁厚较大,收缩应力较大,容易出现变形和缩孔、气孔。

(2)转角采用圆角过渡,避免了裂纹。

(3)旋转体,外形规则对称,但壁厚不均匀,从对称线分型出模性好。

(4)两端的空腔需用抽芯成型。

(5)铸件外形壁厚部位为圆弧面,有一定出模斜度,不致抽芯困难。

压铸件壁的厚薄对压铸件的质量有很大的影响,壁厚压铸件中心层的晶粒较大,易有缩孔、气孔等缺陷,但如果铸件的壁厚太薄,将产生欠铸、冷隔的危险。由图1的零件图,可知其壁厚不均匀。在压铸生产中,铸件冷却快,并在压力下结晶,因而能有效排除铸件内的气体和缩孔等缺陷,获得晶粒细小、表面坚实、较高的强度和致密性、耐磨性好、力学性能良好和尺寸精度高的铸件。如图2所示,壁厚与强度关系:

图2 强度、壁厚关系图3减震器接头的结构图

减震器接头分型面采用图3所示方案。抽芯机构采用两端抽芯,左端采用斜导柱抽芯,右端采用型芯成型,制造简单,可以保证圆腔的同轴度,铸件最厚处是圆弧面,出模容易。为了使金属液不冲击模具型芯,流向顺畅,便于排气,因此采用压边式侧浇口,根据铸件大小及压铸件模板尺寸,为提高模具生产效率,模具采用一模四腔,故浇注系统采用对称平衡式浇注系统。顶出机构的设计较简便,铸件直接用推杆推出。根据以上分析,故采用上图分型面,。

由以上分析可知,压铸生产该减震器接头零件完全能满足所需的性能要求及精度要求。

二、压铸合金分析

压铸合金、压铸模、压铸机是压铸生产的三要素,要获得优质的压铸件除了要求压铸件的结构工艺性合理、压铸模设计合理、制造精确、压铸机性能优良外,还要有压铸工艺性良好的合金。用于压铸生产的合金其性能有两方面的要求,一是在压铸件成型时有良好的成型工艺性,二是成型后的压铸件能满足产品的使用要求。合金的成型工艺性能是指合金的铸造成型工艺性、切削加工性、焊接性能、电镀性能、热处理性能等。

根据压铸工艺的特点,对合金应有如下要求:

(1)结晶温度范围小,防止压铸件产生过多的缩孔和缩松缺陷。

(2)具有良好的流动性,有利于成型结构复杂、表面质量好的压铸件。

(3)线收缩率小,可降低铸件产生热裂倾向,并且易于获得尺寸精度较高的铸件。

(4)具有一定的高温强度,以防止推出压铸件时产生变形或破裂。

(5)在常温下有较高的强度,以适应大型薄壁复杂压铸件生产的使用要求。

(6)具有良好的加工性能和一定的抗蚀性。

(7)成型过程中与型壁产生物理-化学反应的倾向小,防止粘模及相互合金化以延长模具寿命。

作为压铸用的非铁合金有:铅、锡、锌、铝、镁和铜合金以及黑色金属。以铅锡为主的低熔点合金适用于压铸复杂而精密的小压铸件,但由于铅锡的强度很低,以及锡的价格昂贵而又不易取得,所以在机器制造中用的很少。高熔点的黑色金属和结晶温度范围宽的有色金属压铸虽已试验成功,但国内用于生产的尚少。熔点较低的锌、铝、镁和铜合金为常用的压铸合金。

该接头零件采用铸造铝合金压铸,其根据接头零件的结构及性能要求,选择ZL111。ZL111是铸造铝硅(Al-Si)合金,由于还加入了Mn、Ti,使该合金有优良的铸造性能,较好的耐蚀性、气密性,高的强度。其焊接和切削加工性能一般。适合铸制形状复杂、承受重大负荷的动力结构件(如飞机发动机的结构件、水泵、油泵、叶轮等),要求气密性较好和在较高温度下工作的零件。

三、压铸工艺方案分析

1.分型面的选择

压铸模的定模与动模表面通常称为分型面,分型面是由压铸件的分型线所决定的。而模具垂直于锁模力方向上的接合面,即为基本分型面。合理地确定分型面,不但能简化压铸模的结构,而且能保证铸件的质量。确定分型面时,主要根据以下原则:

(1)开模时,能保持铸件随动模移动方向脱出定模,使铸件保留在动模内。为便于从动模内取出铸件,分型面就取在铸件的最大截面上。

(2)考虑压铸件几何形状和金属液流动的形态,分型面应有利于浇注系统以及排溢系统的合理布置。

(3)为保证铸件的尺寸精度,应使加工尺寸精度要求高的部分尽可能位于同一半压铸模内。

(4)使压铸模的结构简化并有利于加工。

(5)考虑铸造合金的性能、避免压铸机承受临界负荷。

按照前面所述,分型面如图3所示。铸件开型后,能够保留在动模内,方便了脱模,也保证了铸件的尺寸精度。

2.浇注系统的设计方案

将金属液引入到型腔的通道称为为浇注系统。它是从压室开始到内浇口为止的进料通道的总称,一般由四部分组成:直浇道、横浇道、内浇口、余料。按照金属液进入型腔的部位和内浇口的形状,浇注系统大体可分为以下几种形式:侧浇口、中心浇口、顶浇口和点浇口等。接头零件是小件压铸件,为了提高生产率以及合理使用压铸机,本设计采用侧浇口系统比较合适。它具有适应性强,可按铸件的结构特点布置;适用于多腔模,提高生产效率;去除浇口方便等优点。