松软突出煤层瓦斯钻孔施工防喷孔技术研究

郑 杰

(山西汾西中兴煤业有限责任公司,山西 交城 030500)

顺层钻孔治理煤层瓦斯突出具有施工工程量少、瓦斯治理周期短等优势,相比与穿层钻孔利用率更高,但是也存在瓦斯钻进深度浅、成孔率底、成孔困难等问题。主要是由于钻孔钻在突出松软煤层中钻进时常规的钻孔方式容易引起喷孔、塌孔等问题,制约钻孔钻进效率。钻孔喷孔时瞬间涌出的瓦斯会造成施工区域内瓦斯超限,给矿井生产带来不利影响。

为了解决上述问题,从松软突出煤层喷孔、塌孔形成原因进行分析,并从防喷孔、塌孔等方面进行工艺改进研究,对塌孔、喷孔等问题进行防治,从而在一定程度上提升钻孔施工进度。

1 钻孔喷孔原因分析

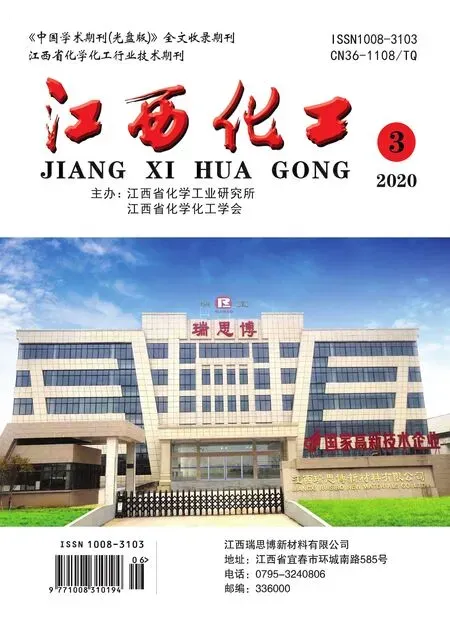

钻孔出现喷孔主要是由于钻孔内部的稳定状态失稳,从而引起大量瓦斯、煤岩粉等从钻孔内喷出的现象。根据钻孔喷孔动力源不同,可以将喷孔细分为以下两种类型:1)由于钻孔孔底内裂隙扩展导致瓦斯气体大量喷出;2)由于粉煤灰等堵筛钻孔导致出现喷孔。具体瓦斯抽采钻孔钻进施工过程中孔内围岩力学状态见图1所示。

图1 钻孔前煤体力学模型

具体见图1,根据受力状态不同分为卸压区、应力增高区(峰前及峰后)以及原始应力区等。

1)卸压区

卸压区对应X区域,该范围内煤岩体受到钻头钻进影响,煤岩体呈现出显著的塑形特征,钻头持续钻进会使得煤岩体破碎,由于煤岩体内具有一定的瓦斯压力,从而使得瓦斯通过裂隙向自动空间大量涌出。由于该区域煤岩体表现出明显的塑性特性,裂隙发育瓦斯溢散速度快,因此钻头在此范围内钻进时出现喷孔的可能性较低。但是由于该区域是塑性区,容易出现破断脱落现象,当钻进时水压较低时,脱落的煤粉在钻杆与孔壁间的狭小空间内容易出现堵塞,因此该区域为钻孔塌孔高发区。当钻孔塌孔后孔内积聚的瓦斯含量、压力不断增加,在瓦斯作用下堵塞被冲出随即出现喷孔。

2)峰值后应力增加区

该区域对应图1中Y1区域,该区域应力作用显著,裂隙彼此间联通,同时煤体内孔隙度较大,部分瓦斯从Y1区域沿着裂隙向X区域涌出,在临界点位置,由于受到瓦斯压力梯度以及外部受力环境改变影响,从而造成该区域内有大量瓦斯短时间内涌出,随即出现喷孔。该喷孔主要原因是由于钻孔孔底裂隙扩展导致孔内瓦斯大量喷出。

3)峰前应力增加区

该区域对应图1中Y2区域,区域内应力集中程度较Y1区有所增加,但应力值均在应力峰值以内,煤体未遭到明显破坏,内部发育的孔隙较小,可以蕴含较多的弹性变形能力,在此位置煤体不易出现喷孔。

4)原岩应力区

该区域对应图1中Z区域,该区域内煤岩体为受到钻孔钻进影响,煤岩体为原始应力状态。

2 钻孔钻进工艺改进

为了避免钻孔出现塌孔、喷孔,可以从采用防塌孔钻进工艺以及防喷孔工艺两个方面着手进行改进研究。

2.1 防塌孔工艺

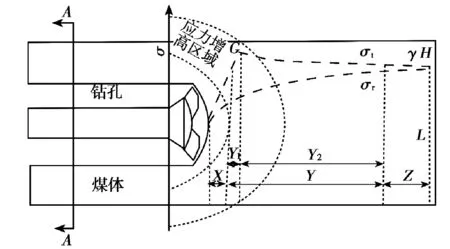

从上述分析得知,钻孔塌孔主要发生在钻孔钻进前方的卸压区(X区),为了将钻孔内的煤灰等顺利从钻孔内排出,最常用的技术措施是增加排风压力及排水压力,但是风压、水压过大则进一步导致钻孔前方X区域以及Y1区域破碎程度增加,若煤灰无法及时排出,势必会增加喷孔强度,同时钻孔钻进时采用的圆钻杆由于钻杆外壁对煤粉仅能产生极小的作用力,从而使得钻孔排渣困难,而三棱钻杆由于结构特殊,在松软煤层钻进时表现出显著的排渣效果,具体矿井常用的圆形钻杆及三棱形钻杆结构见图2所示。

图2 钻杆结构

采用三棱钻杆时,在钻机动力作用下钻杆外壁会给破碎的煤粉持续的机械扰动,从而使得钻孔孔壁与钻杆外壁间聚集的煤粉持续地受到扰动,始终处于运动状态从而在较小的水压、风压作用下即可排渣,在一定程度上缓解钻孔塌孔问题。

2.2 防喷孔工艺

由于钻孔钻进的煤层性质固定,在钻孔钻机时无法降低钻头前方Y1区域内的瓦斯涌出量,但是可以在一定程度上缓解瓦斯涌出速度。常规的措施是通过降低钻杆的钻进或者后退速度,来缓解钻孔喷孔强度,但是现场应用效果并不显著。现阶段主要防喷孔措施是将钻孔喷出的瓦斯引入到其他位置,从而降低通过钻孔流入至钻场内的瓦斯量。具体钻孔内瓦斯向钻场涌出途径有两个,分别为:1)瓦斯从钻孔孔壁向钻场内快速涌出,形成喷孔;2)瓦斯从钻头位置经过钻杆向钻场内涌出,在正常回撤钻杆时瓦斯从钻杆内喷出形成喷孔。因此,对于钻孔喷孔要从防钻孔孔口喷孔以及钻杆喷孔两个方面着手。

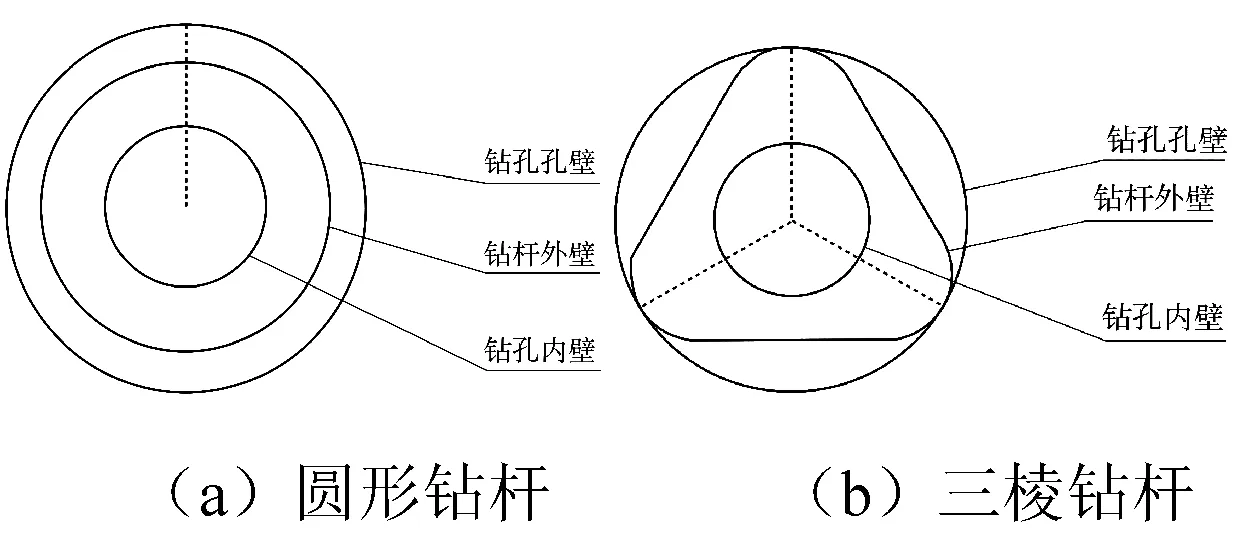

具体采用的防喷钻杆工作原理是在钻进的钻杆内装入单向阀,正常钻进时高压水可以通过单向阀流出,钻孔内的瓦斯虽然可以通过钻头缝隙向钻孔内涌入,但是由于单向阀作用阻止瓦斯、煤粉等通过单向阀向钻场内喷出,从而实现钻杆防喷,具体具有防喷功能的钻杆结构见图3所示。

图3 防喷钻杆结构示意图

通过采用三棱型防喷钻杆可以有效阻止瓦斯从钻杆内喷出,从而起到一定的防瓦斯超限、防喷孔效果。

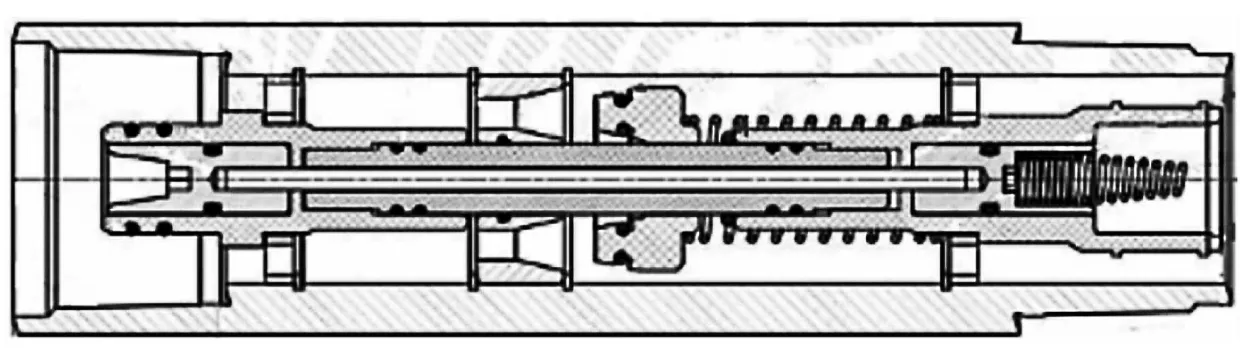

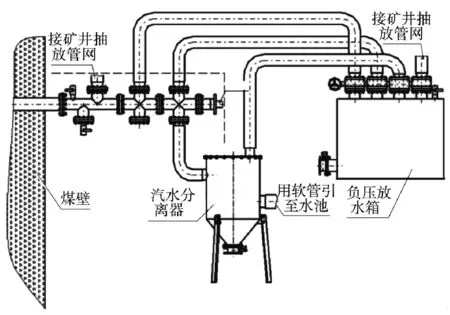

孔口防喷最为有效的技术措施是在抽采钻孔孔口设置防喷装置,具体结构包括有钻孔封孔装置、负压放水箱以及气水分离装置等,具体设备结构见图4。

图4 孔口防喷装置结构示意图

在钻孔钻进时从钻孔内返出的钻井液、瓦斯以及煤屑等混合物经过防喷装置后一部分气体通过五通上的100mm孔径软管进入到瓦斯抽采管路中;一部分气体通过四通上的100mm孔径软管进入瓦斯收集箱内;返水携带的煤渣、瓦斯等进入到气水分离器,分离后的气体通过上部软管进入到负压放水箱内,大粒径煤屑等经过过滤后沉淀在装置底部,粒径较小的煤屑则随着水流排放至泥浆池内沉淀。采用的防喷装置布置的四通右端存在有拐点,流体在管道内流动时阻力增加,同时当下游的排放软管出现堵塞时,携带煤屑的钻井液会流入至该管道,因此,与四通相连接的这两条管道必须先经过收集箱将煤屑分离后方可接入到瓦斯抽采管理中。采用防喷孔装置可以有效避免钻孔喷出的瓦斯、煤屑等涌出到钻场内,从而避免钻场附近瓦斯超限。

3 现场应用分析

山西某矿开采9煤平均厚2.68m,煤层瓦斯含量9.89~13.26m3/t,瓦斯压力0.98MPa,硬度0.5,孔隙率2.01%,该煤层属于松软突出煤层。在回采工作面施工顺层瓦斯抽采钻孔时钻孔喷孔、塌孔显现严重,钻孔钻进效率低下。

钻孔钻进超过15m后会出现严重塌孔显现,钻进超过20m后钻孔喷孔严重,瓦斯抽采钻孔难以满足钻进100m需要,同时有喷孔多次造成作业地点瓦斯超限。采用防喷钻杆以及孔口防喷装置后9号煤层瓦斯抽采钻孔施工效率得以明显改善,钻孔返水、返渣等正常,钻孔可钻进至设计孔深,同时后续钻场内未出现瓦斯超限问题,同时也明显提升钻孔钻进速度。

4 总结

1)采用三棱防堵孔钻杆可以持续对钻矸及孔壁间的煤粉扰动,从而提升钻孔排渣效率,降低由于堵孔出现的喷孔问题发生。采用防喷钻杆结合孔口防喷装置,可以避免钻孔内瓦斯向钻场内大范围涌出,避免钻场出现瓦斯超限,提高作业效率。

2)将三棱钻杆、孔口防喷装置以及防喷钻杆联合使用,可以在一定程度上降低抽采钻孔塌孔、喷孔程度,从而解决松软突出煤层钻孔钻进困难问题,对提升瓦斯治理效果具有显著的促进作用。