原油真空闪蒸装置调试技术研究

宋健辉,田伟,张磊,崔志勇,王宏波

(海洋石油工程股份有限公司, 天津 300452)

海洋平台主发电机机组的燃料是原油,有些油田产出的原油闪点较低,在实际运行中存在很大安全隐患,易发生火灾甚至产生闪爆。因此,需采用真空闪蒸设备提取出原油中轻质组分,使原油成为主发电机组的合格燃油。

燃油真空闪蒸装置是利用真空环境下可凝性气体易挥发的原理,在真空环境下对原油轻烃组分进行脱气的装置[1]。

1 真空闪蒸装置的系统组成

真空闪蒸系统的流程设置较复杂,主要由真空闪蒸塔、真空及真空冷凝系统、冷却水系统、气动系统、氮气系统、输油系统、加热系统、吹扫及清洗系统、电控系统等组成。

(1)真空闪蒸塔主要用于原油的脱气、轻烃组分的分离。

(2)本设备的真空系统由干泵两台,大罗茨泵两台,小罗茨泵两台组成。大罗茨泵为变频调节,系统的最大抽速2500L/s。当真空系统启动时,经过冷凝器的轻烃蒸汽经冷凝后变成液体,再经过集液和排液两个过程被排至废油管路。真空尾气排放管路上设置了氧含量分析仪及压力传感器。尾气一路到气体压缩机系统回收,另一路到对空排放系统。

(3)系统配置了防爆型风冷式冷水机组,此冷水机组的制冷功率为20kW,可以提供10℃左右的低温冷冻水,以给真空冷凝器及真空干泵提供冷冻水。

(4)平台上提供仪表气源,仪表气源通过闪蒸系统的防爆气动柜,将每一路的控制气输送到对应的气动阀门,为气动阀门的开关提供动力;

(5)氮气气源通过闪蒸系统的氮气减压阀,将氮气管路分成两路不同压力的气源,其中一路设定压力(SP:50kPa),用于真空闪蒸塔及真空冷凝器破真空充气使用;另一路设定压力(SP:300kPa),用于NC630B干泵内部泵腔吹扫气体使用。

(6)输油系统。原油直接从原油分离罐底部,输送到闪蒸设备的进油管线,原油进入到真空闪蒸塔,经过闪蒸处理后,通过变频三螺杆输油泵打出。

图1 原油闪蒸装置模型

(7)本电加热系统采用高温导热油作为载热体,通过电加热中心将导热油加热,导热油通过高温导热油泵被强制循环通过塔内部的盘管散热。

(8)凝析油撬系统采用单独安装在下层甲板,用于收集闪蒸撬的真空冷凝器及尾气分离器排放出来的凝析油,凝析油罐收集到一定液位后,自动启动凝析油里面的气动隔膜泵将凝析油排走。

2 调试检查和资源准备

为了保证燃油真空闪蒸装置陆地调试的时间节点,降低在海上调试的压力,围绕该装置各子系统所需条件做了大量技术和材料准备。

2.1 操作(检查)安全注意事项

(1)检查撬外进出油管路、排废油管路、排废气管路流程是否畅通;

(2)检查撬内将启动的泵组流程是否通畅,备用系列阀门是否为关闭状态;

(3)设备自动运行前确认即将启动的泵组是A组还是B组;

(4)设备启动前检查水、电、氮气、仪表气是否正常;

(5)设备运行期间油舱进行循环加热作业,请将出油流量调试5m3/h以内或切换油舱;

(6)运行期间设备出现异响、部件出现异常高温应及时停机检查;

(7)前级泵1/2寸排污阀运行期间保持常开状态,避免出口积液影响前级泵正常运行;

(8)泵组的切换必须在设备停止状态下手动切换。

2.2 调试临时资源准备

(1)针对平台氮气系统不具备投入条件的现状,协调氮气瓶作为临时氮气气源,一路用于真空闪蒸塔及真空冷凝器破真空充气使用,另一路用于干泵内部泵腔吹扫气体使用。

(2)由于中控不具备投入使用调试,采取信号旁通、信号强制等多种措施保证控制系统的稳定投用。

(3)因真空冷凝器及尾气分离器排放管线未连接,为保证系统正常排放,避免高温气体发生危险,连接了临时放空软管。

(4)由于淡水系统未施工和调试完成,冷却水系统不具备使用条件,为保证风冷式冷水机组可以为真空冷凝器及真空干泵稳定提供10℃左右的冷却水,临时加入约1.5t的冷却水,激活冷却水系统。

通过以上临时措施,实现了陆地条件限制内的最大化,节约了海上调试时间,同时减少了人力的投入和资源消耗。

3 设备调试启动和故障处理

图2 闪蒸装置工艺流程图

3.1 设备调试启动

(1)冷水机组和启动电加热器。

(2)抽空系统启动:首先开启真空干泵,10秒之后打开主抽空阀,当系统真空度达到小罗茨泵启动真空值时(SP:4000Pa),启动小罗茨泵,当系统真空度达到大罗茨泵启动真空度时,启动大罗茨泵。大罗茨泵抽速通过变频器按设定的真空度进行PID智能自动调节。

(3)进油/出油系统启动:当系统真空度达到设定值(SP:1200Pa)时,出油管路的流量计上设定好初始的流量,打开进油阀门,再打开气动薄膜调节阀,此进油运行过程中,薄膜调节阀开口大小按流量计设定的初始流量对应的阀门开度缓慢打开,每间隔6s打开1%,当塔内液位达到设定值300mm时,启动出油,出油泵转速按闪蒸塔液位进行PID智能自动调节,闪蒸塔液位与出油泵频率间的动态PID调节可以使液位稳定在设定液位处;当液位计高位报警时,进油薄膜调节阀关闭;当液位计高高位报警时,进油关断阀关闭,此报警信号如在5min内不消除,系统将此报警信号输出到中控系统,则关闭闪蒸设备系统。

(4)冷凝器回收排放系统。冷凝器回收系统是真空系统的一部分,当进油运行后,真空闪蒸塔被抽出轻烃组分通过真空冷凝器时,轻烃中可凝结气体通过真空冷凝器内的热交换,一部分被液化并流入冷凝器的储油腔,当冷凝器储油腔液位达到液位开关时,储液阀门闭合,充气阀门打开,3秒后排液阀门打开,将管路及冷凝器储液腔的凝析油靠自重流出,排液120秒后,关闭充气阀门、排液阀门,延时2秒打开工艺阀门,过30秒后再开启储液阀门。以上就是整个排凝析油流程。

(5)凝析油罐撬排放系统。真空冷凝器的凝析油及尾气分离器的凝析油通过排放管路,将凝析油排放到凝析油罐,凝析罐罐顶设置了氮封阀及氮气泄压阀,将凝析油罐内压力控制在2-6kPaG内,保持微正压,当凝析油罐的液位计达到设定900mm的液位高度时,气动阀门打开,气动隔膜泵启动,凝析油通过气动隔膜泵输送到闭排系统,当液位计到设定300mm时,气动阀关闭,气动隔膜泵停止排油。

(6)辅助系统。由电柜正压系统、压力变送器、变频器散热风机、冷水机组、油管道伴热、冷水管道伴热等部分组成。

电柜正压系统有两种操作:测试检修模式和正常工作模式。

仪表气压检测变送器出现低压报警时有序停机;变频器散热风机出现报警时,设备有序停机,切换变频器(二级增压泵及排油泵)使用。

冷水机组存在开不到位报警、水流量低报警及故障报警,此时应停止生产。

(7)停机系统。有序停机启动后,先关闭气动薄膜调节阀,当蒸馏塔里面液位降至设定低位时,停止出油螺杆泵,之后关闭冷水机组,关闭电加热器,关闭导热油泵,有序停止大罗茨泵、小罗茨泵,再关闭主抽空阀,最后停真空干泵。

(8)手动冲洗工艺流程。

在设备暂停使用前,要先对设备进行柴油冲洗,防止原油冷却后固化造成管道及传感器堵塞,冲洗时间至少30分钟。将原油管路进行手动切换到柴油管路上,正常点击系统的自动启动按钮,用正常的流程即可进行柴油冲洗,冲洗完成后,点击关闭系统即可。

3.2 调试故障处理

真空泵在对闪蒸塔进行抽真空过程中,突然出现停泵的情况,调试工程师一方面从机械上查找真空干泵是否存在故障,另一方面从电气上测量运行电流和电压参数,发现停泵原因是因为电流过大[2]。

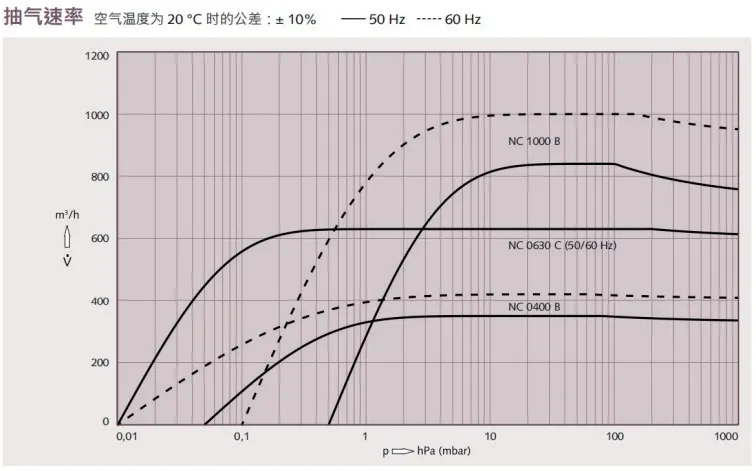

围绕造成电流过大的原因,结合干泵的工作曲线(见图3),从工艺流程方面分析,终于发现了问题的原因:燃油真空闪蒸装置要求所进原油最大含水率不超过0.5%,但是现场调试阶段,工况实际含水率为10%,水气太多导致了真空泵超负荷工作,引发电流过载而停机,在含水量暂时无法降低的情况下,调试工程师调整流程,减少进入橇块的介质流量,相应也就降低了含水率,但同时也影响了燃油的产出率。通过计算得出结论:即使在减少入口流量的前提下,燃油产出量也能满足主发电机组的使用需求,且性能也满足要求。

图3 真空干泵工作曲线

4 结论

在该原油闪蒸设备的调试过程中,在施工阶段各种条件不具备的情况下,通过采取一系列临时措施,确保了陆地调试的顺利完成,通过优化工艺流程导入了调试能力原油介质,从而实现了设备的真正“开车”,达到油田生产的实际工况要求,提高了该类设备的调试技术能力。