长河坝水电站高标准过渡料机械破碎制备工艺研究

(中国水利水电第五工程局有限公司,成都,610066)

1 研究背景

长河坝水电站位于四川省甘孜藏族自治州康定县境内,是以单一发电为主的Ⅰ等大(1)型水库电站,电站大坝砾石土心墙堆石坝坝高240m,工程所需填筑用堆石料、过渡料以及反滤料原料均由工程附属的两大石料场爆破开采,工程施工过程中,过渡料供求两端主要特点如下:

(1)供应端:料源石料场岩质为弱~微风化的石英闪长岩和花岗岩,岩质致密坚硬,饱和湿抗压强度76.4MPa~131MPa,平均抗压强度大于100MPa;

(2)需求端:长河坝大坝主体为240m超高心墙堆石结构,过渡料设计标准高于同类大型工程,详见表1。过渡料填筑强度高,高峰期月填筑强度达14万m3。

表1 长河坝工程与糯扎渡、小浪底工程过渡料设计级配要求对比

工程招投标阶段,过渡料由料源石料场进行高单耗爆破直采,通过较长时间的高单耗爆破试验研究,发现以下问题:

(1)高单耗爆破造孔及装药工作强度高,在已确定工作面受限的条件下,爆破生产强度远低于高峰期填筑需求强度;

(2)爆破直采受料场岩石条件变化而波动,质量不稳定;

(3)爆破过渡料在挖装过程中分选难度大、分选作业效率低。

为确保过渡料供料质量与供料强度,经多方咨询及研究讨论,采用了机械破碎掺配的方法进行过渡料的生产。

2 前期调研

2.1 可行性试验

为验证破碎生产过渡料的可行性,前期结合现场砂石骨料系统现有美卓C125破碎设备(给料粒径小于800mm、出料粒径150mm~320mm),利用本工程石料场爆破生产的堆石料进行了破碎试验。试验前对粒径小于150mm的渣料进行了剔除,经C125破碎设备破碎前后的石料粒级配状况如表2和表3。

表2 破碎原料级配

表3 C125设备破碎后指标

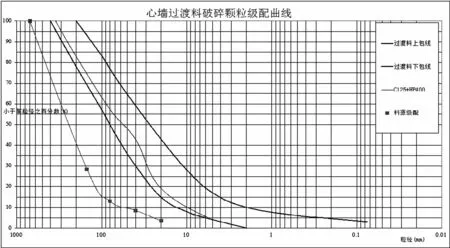

图1 C125设备破碎前后颗粒级配曲线

现场取样成果表明,一次破碎工艺产出过渡料细料含量低于设计包络线范围,其质量不能满足设计要求。故考虑采用C125+HP400、C125+HP300两种组合方式进行过渡料二次破碎制备工艺试验。

两组设备进行过渡料破碎时,原料仍选用本工程石料场爆破生产的堆石料。破碎产出料级配值及破碎前后级配曲线对比如表4。

表4 二次破碎产出料级配检测记录

图2 C125+HP400设备破碎前后颗粒级配曲线

图3 C125+HP300设备破碎前后颗粒级配曲线

由上述图表可以看出,采用C125+HP400破碎设备破碎过渡料时,颗粒级配曲线满足设计要求。但HP400中碎设备产生细料较少,主要产生20mm~40mm的石料,破碎后颗粒级配曲线偏下包线,产品质量不易得到保障。相比较,采用C125+HP300破碎设备破碎效果更为理想。

根据上述分析成果表明,以爆破堆石料为原料经两次破碎(颚式破碎设备+圆锥式破碎设备)方式生产的过渡料符合设计要求,方案可行。

2.2 工艺设备选择

通过调研讨论,针对工程现有施工规划情况,分别对移动式破碎站、固定破碎站两种工艺设备调研比选。

表5 移动式二次破碎制备设备主要指标

表6 固定式二次破碎制备设备主要指标

两种设备生产工艺优缺点对比如下:

(1)移动破碎工艺:一次性投入成本较高;无额外临建工作量;无运距扩增现象;设备自身安置快捷,但由于需二次破碎作业,两移动破碎站间皮带连接,影响其转移安置快捷的优势;设备采购周期约3个月。

(2)固定破碎工艺:一次性投入成本低;维修简便,运行维护成本低;相比移动破碎额外增加了一次骨料倒运,并存在运距增加,具体增运距离与固定站选址有关;产能较高;采购及基础建设周期约1个月。

综合考虑其经济性及工程施工强度需求,本工程确定选用固定破碎工艺。

2.3 产能分析

结合现场石料情况,通过厂家咨询,喂料机ZSW1550过筛率约20%,颚式破碎机计算产能400t/h,反算粗碎产能为500t/h。根据系统工艺,粗碎产出料中60%~70%进圆锥式破碎机进行中碎,计算中碎最大强度350t/h,所配置圆锥式破碎机满足该强度要求。故整套系统计算产能为500t/h。高峰期24h不间断供料,考虑系统维修、维护和停电影响,每天实际运行时间20h,有效利用系数保守取0.9,计算月生产能力为27万t。

本工程高峰期过渡料月填筑强度近14万m3,检测干密度均值2.375t/m3,根据施工总体规划,当期20%~25%过渡料供给利用前期备料,故系统生产需求强度应大于24.9万t/月,故设备选型可行。

3 工艺研究

3.1 工艺流程

在完成前期调研后,以“料源选料-粗碎-中碎-储备”为主体思路,确定施工工艺流程如图4。

图4 硬岩条件下过渡料机械破碎制备施工工艺流程

3.2 控制要点

3.2.1 料源选择

过渡料机械破碎加工原料为料场爆破料,也可根据工程周边可利用条件选择合适质地和级配的隧洞路桥开挖料、河滩料或山岩坡积体石料。料源的选定直接影响机加工产出料质量,原料选择应避免采用软弱、片状、针状颗粒,要求耐风化且不易遇水溶解,石料的饱和抗压强度应大于45MPa。此外,细粒含量偏高或含泥量较高的原料不适用于机械破碎加工生产。

3.2.2 料源检测

考虑到料源地质情况变化及爆破差异性,每一场过渡料破碎原料爆破完成后需进行料源检测,检测项目主要为级配检测,单场料源的抽样组数依照过渡料爆破设计要求或现场监理要求进行。

通过多组试样的级配试验检测,核定该场次破碎原料的平均级配情况,对照成品过渡料颗粒级配设计要求及相关规定,初步计算出中碎比例。

3.2.3 选料运输

料场需要专门配置反铲对原料进行筛选,剔除超出粗碎设备进料最大粒径的块石原料、细粒含量偏高或含泥量较高的原料。

运输车辆应相对固定并编号,有用料和弃料分别装运,现场派专人指挥运料车辆,原料运输时应综合考虑原料开采强度及机加工生产强度,规划原料直供系统生产或运输至系统原料备存场地备存。

3.2.4 颚式破碎机粗碎

系统加工原料由料源开采筛选后直供,同时辅以加工系统备料区备料供给,以保证原料连续供应。系统生产时原料运输至固定破碎系统受料斗卸料,经适配的喂料机至粗碎设备进行粗碎。卸料过程应尽可能保持受料斗满仓运行,可有效减少卸料对受料斗的冲击,从而可达到保护设备的目的。

粗碎设备应依照厂家要求定期维护,操作人员需经过厂家培训,考核合格后方能上岗。运行过程中需设有人员盯守,对于设备异常状况及时处理。粗碎设备应设置配套的提拉装置,以及时处理受料斗大块石堵塞等问题。

3.2.5 中间仓分料

粗碎后的破碎料通过皮带机经Y型分料口输送至不同的中间料仓,中间料仓下设振动给料机,系统中控室通过控制不同中间料仓出料口处振动给料机的振动给料频率,从而控制进入中碎设备及成品料皮带的比例。

分料比例直接决定中碎比例、粗碎中碎产出料掺配比例,在实施过程中,分料比例主要取决于该组骨料的料源级配、粗碎产出料级配、中碎产出料级配三组数据,正常运行期间,检测试验按照2组/d的频次进行,在发生料源变化时该实验频次适当增加。结合本工程实际情况,爆破堆石作为原料,其中碎比例控制范围为60%±4%,隧洞开挖料及坡积体石料作为原料,其中碎比例控制范围为48%±8%。

3.2.6 圆锥式破碎机中碎

中碎设备应依照厂家要求定期维护,操作人员需经过厂家培训,考核合格后方能上岗。运行过程中需设有人员盯守,对于设备异常状况应及时采取合适的处理措施。

圆锥式破碎机对分料后输送至中碎系统的粗碎料进行中碎,通过中碎调节整体级配中的偏细料部分各区间的骨料含量。

3.2.7 成品料掺配输出

在成品料输送皮带上,粗碎和中碎产出料分层均匀铺筑,为提高过渡料机械破碎生产系统产出料一次检测合格率,同时尽量减少废料和降低成本,应实时根据检测实验成果对掺配比例进行调整,精确控制粗碎、中碎产出料掺混比例。

掺配料输出至成品料堆时,在抛掷过程中自然混合,形成满足级配要求的成品料,后通过反铲装车运至备存场地或直接上坝,装车过程亦是对成品过渡料进行了二次掺配,有效保证了产出料质量。

4 应用成效

(1)通过长河坝工程实际应用情况,结合工程前期对高单耗爆破直采生产、半成品骨料掺配生产进行对比分析,总结各工艺的优缺点和适用性详见表7。

表7 各类过渡料制备工艺对比

(2)通过现场抽检,该工艺产出料质量较高单耗爆破生产料更加稳定,制备强度可以根据实际需要进行系统选型,相比于高单耗爆破生产,能够满足更高强度的供料需求。在经济投入方面,根据系统投产后工程过渡料需求情况,核算单价较高单耗爆破生产节省46.5%,节支效益显著。此外,机械破碎加工工艺能够充分利用隧洞开挖料及坡积体石料,变废为宝,极大地减少工程爆破炸药使用量,降低安全隐患,提升环保质量。

5 结语

依托长河坝水电站研究形成的“颚破粗碎确定粒径范围+圆锥破中碎调整骨料级配”的过渡料机械破碎制备工艺已成功应用两年时间,累计完成过渡料生产超150万m3,产出过渡料质量稳定,施工成本节约状况明显,有效确保了大坝坝体过渡料填筑工期要求,得到业主监理的一致好评,为以后水电工程中类似条件下过渡料制备生产提供参考。