运载火箭贮箱多余物立式自动清理与检测技术研究

顾中华,宋建岭,张 鑫,王日杰,张 帅

(天津航天长征火箭制造有限公司,天津300462)

1 引言

长征七号运载火箭是新一代中型运载火箭[1],采用新型高压补燃液氧/煤油发动机系统,箭体贮箱为2219 铝合金材料,发动机液氧燃料入口对铝屑类多余物特别敏感,一旦有铝屑类多余物存在,不但可能堵塞管路或阀门,还有可能发生爆燃,这将直接影响火箭发射和飞行安全[2]。 为了保证型号产品质量安全,新一代运载火箭贮箱多余物控制需要比现役型号更为严格。

多余物控制与清理一直是航天产品研制过程中的技术难点、风险点和薄弱环节。 国内外历史上众多航天飞行失败案例中,很多都是由于多余物引起并导致了巨大的损失。 因此,多余物是弹箭生产过程的重点控制内容和实现成功飞行的关键[3]。 丁新玲等[4]介绍了以美俄为代表的航天大国贮箱多余物的清理基本已采用自动化手段,以液体冲洗、射流或超音速气液混合的方式进行自动清理,通过多余物颗粒度和重量分布进行量化控制。 国内针对运载火箭贮箱多余物防控的公开资料较少,王娟等[5]开展了贮箱多余物控制及检测技术研究,分析了贮箱多余物产生的过程,总结了控制多余物产生的方法与防护措施;张聃等[6]开展了运载火箭贮箱多余物清理技术研究,介绍了国内外多余物清理的技术现状,并对国内多余物清理及检验方法的发展情况进行了展望;许龙飞等[7]开展了运载火箭总装气密试验多余物控制方法分析研究,提出对总装气密试验进行全过程细化分析的思路。

我国贮箱多余物清理手段自动化程度较低,目前均主要采用传统人工清理的方式。 贮箱在卧式状态下,作业人员穿戴防护服进入箱内,通过刮、吸、吹、擦、振动等手段进行多余物的清理,清理完成后进行人工目视定性检查评价。 因此,清理效果与人员技能水平和工作状态直接相关,无法对清理效果进行有效地定量评价,这就对贮箱多余物防控造成了质量安全隐患。

为此,本文在总结国内外贮箱多余物防控技术的基础上,探索开展射流与超声相结合的贮箱多余物自动清理技术和称重与尺寸测量相结合的多余物清理效果定量评价技术研究。

2 贮箱立式自动清理技术

2.1 清理系统及工艺流程

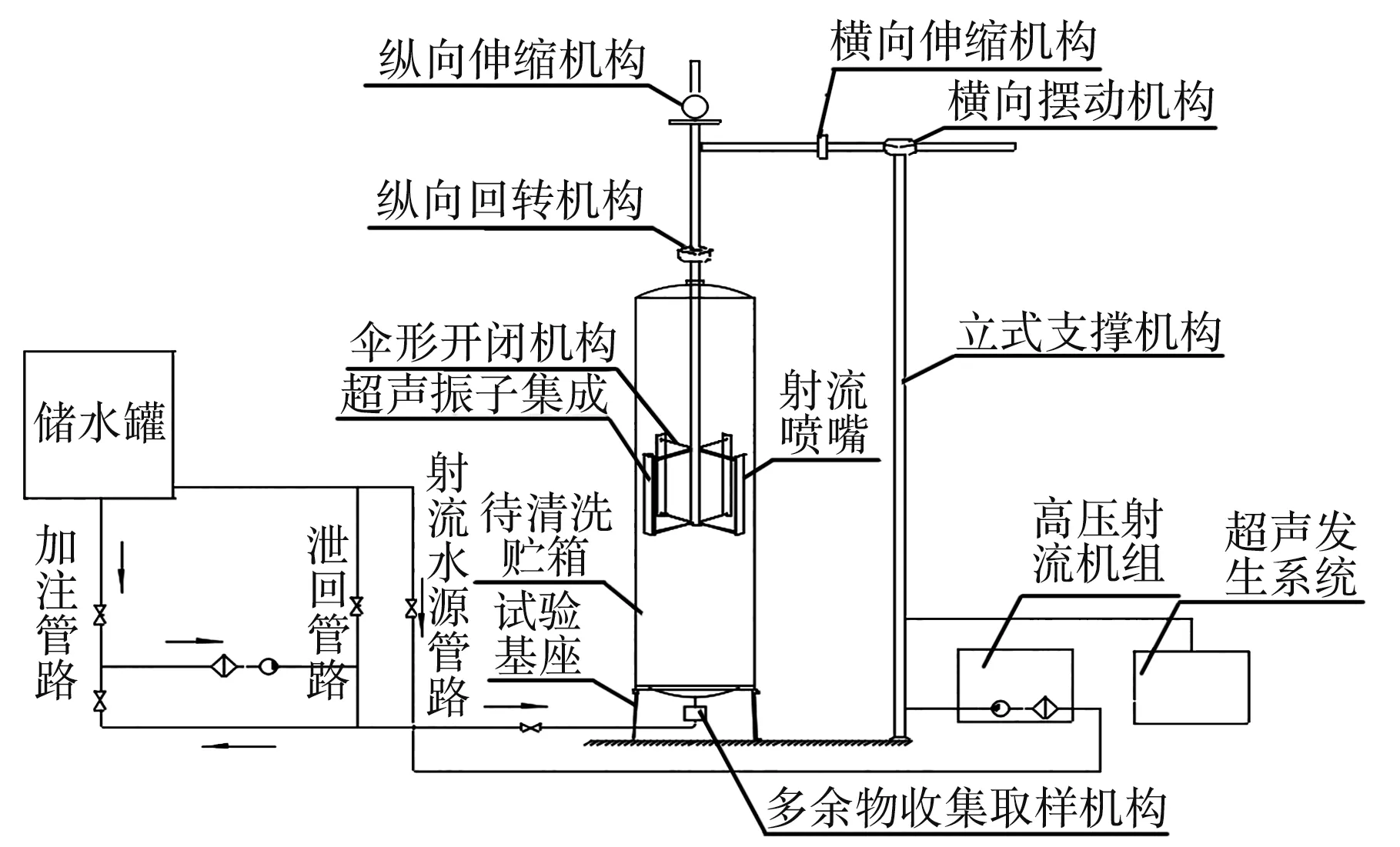

针对大型回转结构小入孔贮箱,研制了贮箱多余物立式自动清理系统。 清洗装置为可伸缩及开闭的伞形回转机构,装置进入贮箱后,以射流清洗和超声清洗相结合的方式对贮箱内部全表面进行自动清理。 贮箱多余物立式清理系统主要包括机械机构伸缩回转系统、清理装置展开收拢系统、高压水射流系统、超声清理系统、监控系统及多余物取样收集系统等部分,如图1 所示。 清理时将伞形清理装置移动至待清理贮箱顶部,将清理装置在收拢状态通过顶部法兰进入箱内,根据箱内结构尺寸和清理位置的不同,清理装置开启不同的开度,并通过周向旋转和轴向移动,实现对贮箱内部自上而下的清理,然后在贮箱出口处对多余物进行收集。

图1 贮箱多余物自动清理系统原理图Fig.1 Schematic diagram of automatic cleaning system for tank remainder

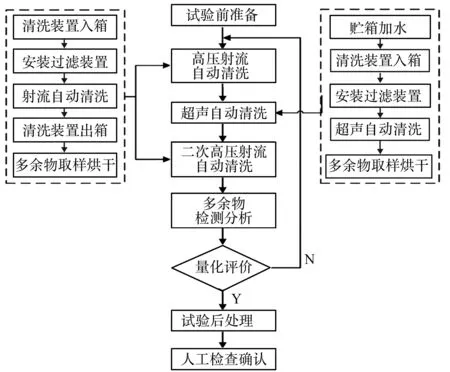

按照“先粗后精、射流为主、超声为辅”的原则,通过高速水射流去除贮箱内表面较大的多余物,然后通过超声清理去除浮动的细小类和夹缝中的多余物,最后再次通过射流冲洗贮箱内表面附着的多余物。 对排出过程中收集的多余物进行检测,检测合格后回收清理装置,试验贮箱下架烘干,最后对贮箱内部多余物情况进行人工复检确认,自动清理工艺流程如图2 所示。

图2 贮箱多余物立式自动清理工艺流程Fig.2 Process of vertical automatic cleaning of the tank remainder

2.2 自动清理路径设计

针对贮箱多余物内部的全表面清理需求,在分析待清理贮箱箱内典型结构的基础上,从清理装置可达性和安全性的角度出发,确定不同规格贮箱的清理路径参数。 在保证贮箱箱内结构安全性的前提下,开展清理试验工作,避免清理系统与箱内结构发生干涉。 自动清理采用贮箱立式状态自上而下的逐段清理方法,清理分段依据清理装置单级覆盖范围设置,分段间确保覆盖范围重叠,自上而下的顺序利于将上一级清理下的多余物及时清除。 在每一个清理高度,清理装置通过周向匀速旋转,实现作业范围内的贮箱壁面自动清理,旋转速度的设置需综合考虑清理效率与清理效果。 考虑到管路、线缆和密封的影响,清理装置旋转范围设置为0°~±360°。

2.2.1 前底侧

考虑到贮箱前底侧为球形结构,为增加自动清理的范围,清理装置到达起始位置后在贮箱内可分多级展开不同的开启角度,从而对射流喷嘴或超声振子朝向进行调节,以实现对球底不同部位的清理,在每个开启角度,清理装置正反转各一周。

2.2.2 筒段部位

清理装置保持大角度开启状态,下降到预设指定高度,进行整周贮箱壁面清理。 以此顺序,实现贮箱筒段部位自上而下的逐段清理,当下降至终止位置后,清理装置停止轴向运动。

2.2.3 后底侧

当清理至终止位置时,同样分多级收拢清理装置,为前底侧开启的逆过程,实现对后底侧球形内表面的自动清理。 清理完成后,装置完全收拢,然后提升至前底侧,回收出箱。

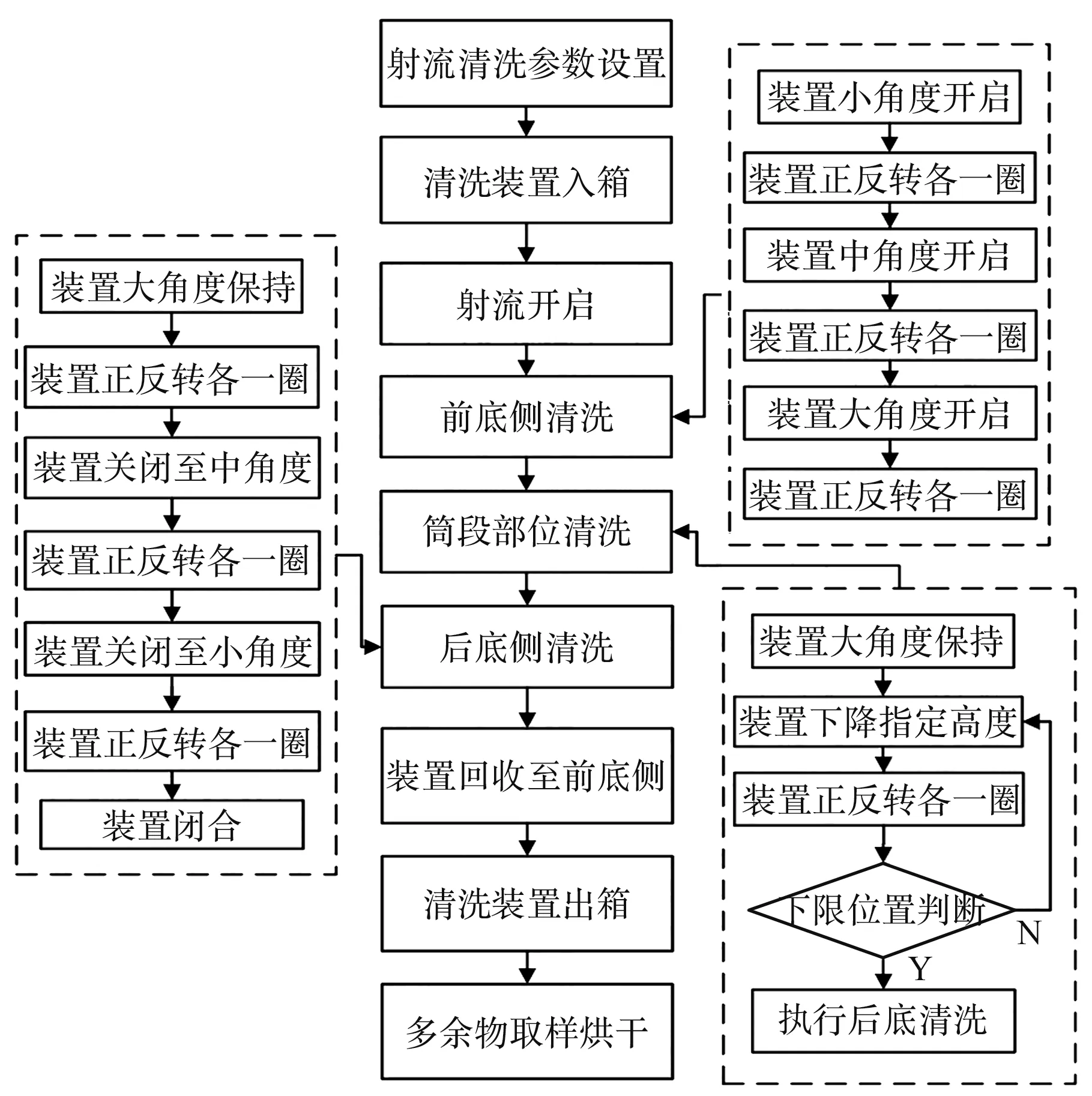

2.3 射流清理工艺

高压水射流清洗技术是近年来在国际上兴起的一门新型清洗技术,具有清洗速度快、效率高、成本低、清洁环保、不腐蚀损伤基体、适用范围广、易于实现自动化和智能化控制等优点[8]。 高压射流清理是使用增压泵输出高压流体介质,并经过一定管路到达喷嘴,再把高压力低流速的流体介质转换为一定压力高流速的射流,然后射流以很高的冲击动能,连续不断地作用在被清理表面,从而使垢物脱落,最终实现清理目的[9]。 针对典型运载火箭小入孔贮箱,设计了射流自动清理工艺,工艺流程如图3 所示,利用开口工艺贮箱开展射流清理试验如图4 所示。

2.3.1 射流介质选取

射流介质应为无毒无污染的流体介质,可用介质有纯净水、清洗剂或其与洁净高压气体组成的气液混合流。 本文采用了纯净水,通过控制介质电导率,避免试验介质对产品产生腐蚀或损伤。

图3 贮箱高压射流自动清理工艺流程Fig.3 Process of high pressure water jet cleaning test

图4 射流清理试验图Fig.4 Picture of high pressure water jet cleaning test

2.3.2 射流喷嘴分布设计

高压射流喷嘴的设置综合考虑不同方向上的清理需求,沿清理装置外表面环形螺旋线方向设置,从而在清理装置旋转时形成完整射流清理面;喷嘴数量依据单个喷嘴覆盖范围而定,沿螺旋环向清理范围全覆盖;为实现对前后箱底内表面的清理,应在清理装置上下端面上至少各设置1 个射流喷嘴实现轴向高度方向上的射流。

2.3.3 射流压力确定

由于射流为高压流体介质,当射流介质喷射到贮箱表面时存在一定的作用力。 因而,需在保证贮箱产品结构安全的前提下开展自动清理。 射流压力的选择必须以对贮箱无损伤为前提,需充分评价射流冲击的影响。 射流冲击压力不允许使贮箱产生塑性变形,冲击力应小于贮箱产品强度试验压力。 通过调节射流源压力和射流喷嘴与贮箱壁面间的距离来调节射流作用在贮箱上的冲击力[10]。 具体射流压力需通过工艺试验确定,综合考虑射流冲击影响和清理效果。

2.4 超声清理工艺

超声清理是指利用超声波的空化作用对物体表面上的污物进行撞击、剥离,以达到清理目的。该方法具有清理速度快、清理效果好、清洁度一致、对工件表面无损伤等特点,对深孔、细缝和隐蔽处可以强有力地清理表面附着的微小污渍颗粒[11]。 针对典型运载火箭小入孔贮箱,设计了超声清理工艺,工艺流程如图5 所示,超声清理试验如图6 所示。

图6 超声清理试验图Fig.6 Picture of ultrasonic cleaning test

2.4.1 超声介质选取

为实现对超声波的有效传导,超声清洗介质应为无毒无污染的液体介质,可用介质有纯净水或清洗剂等,本文优先选用纯净水,与射流清洗介质一致。

2.4.2 超声振子分布设置

超声振子的设置原则与射流喷嘴一致,实现沿螺旋环向清理范围全覆盖。 超声振子的数量和分布还需考虑待清理贮箱容积,以满足大容积贮箱内的液体介质振动的需求。

2.4.3 超声频率和功率确定

超声清理频率的确定依据工艺试验确定,一般工业清理频率为40 ~50 kHz 左右。 超声功率应可调,需适应不同规格贮箱清理要求,实际功率依据工艺试验清理效果确定,以满足不同容积贮箱内的液体介质振动需求。

2.4.4 超声清洗过程液位协调控制

为满足超声清理要求,需将清理装置浸入液体中,以满足振子浸没要求,达到传递超声波的作用。 但浸入量过多将导致超声振子负载过大,起不到良好的清洗效果。 同时,为配合不同高度段的超声清理需求,在清理装置高度下降前,需将贮箱内液位排至指定高度,以配合超声清理的开展。为此,需设置贮箱液位计,实时监测贮箱液位变化,保证排水高度与清理装置下降高度相匹配。

3 多余物检测分析技术

针对贮箱完成多余物清理后的效果评价,本文提出称重与尺寸测量相结合的多余物检测分析技术,研制贮箱多余物检测分析系统,并探索总结出多余物检测分析工艺方法。

3.1 检测系统及工艺流程

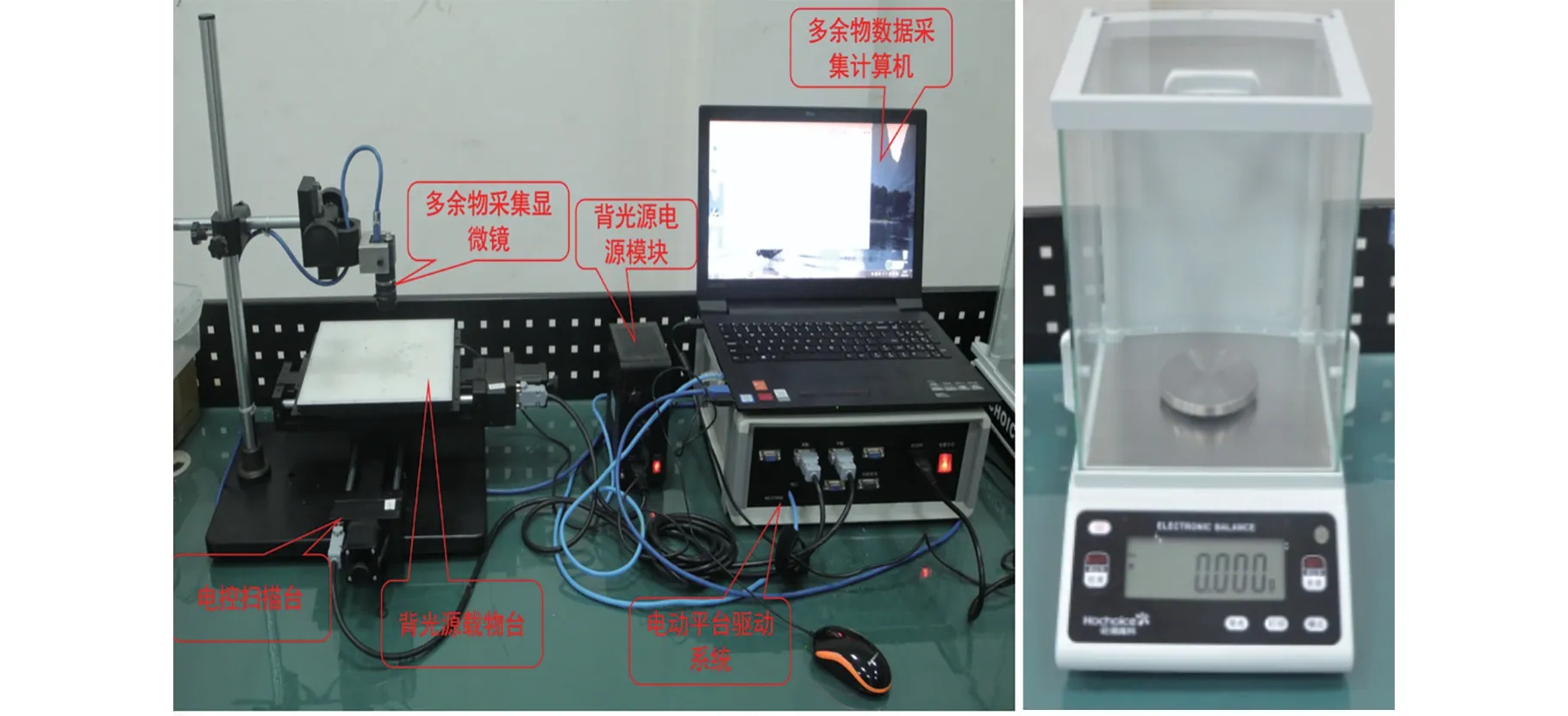

多余物检测分析系统由多余物显微装置平台和高精度电子秤组成,如图7 所示。 其中显微装置平台由多余物采集显微镜、电控扫描台、背光源载物台、控制计算机等组成,主要工作原理为:利用相机对背光源载物台上多余物进行分块成像,再将分块拍出的照片利用计算机拼接成背光源载物台上的完整图像,在保证高像素的同时保证了视场足够大,最后通过图片处理技术,利用像素与颗粒物实际尺寸的对应关系,识别出图片上指定区域内多余物颗粒的大小,并进行统计。 该多余物显微装置能实现10 ~2000 μm 粒径范围、0 ~100 g 质量范围内多余物的综合量化分析记录。

图7 多余物检测分析系统Fig.7 Remainder detection system

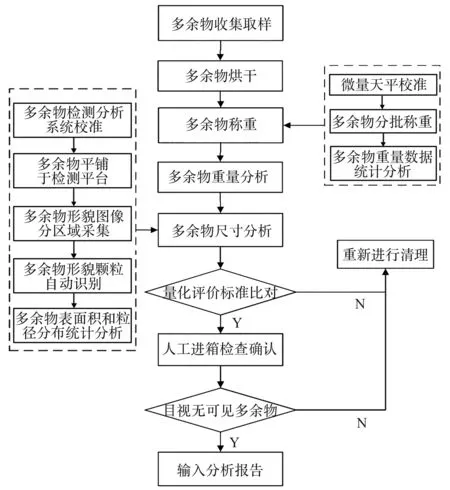

多余物清理后,对收集到的多余物进行烘干,然后对多余物进行量化分析,并对照控制标准进行评定,最后通过人工进箱确认的方式进行验收复核,其方法流程如图8 所示。

图8 多余物检测分析工艺流程Fig.8 Process of remainder detection

3.2 多余物等级量化评定技术

利用多余物收集与量化分析系统,对每次收集到的多余物进行粒径分布和重量分布等方面开展分析统计,以此来评价多余物自动清理效果。当连续两次收集到的多余物均较少或者不存在时,则说明多余物自动清理已经达到其清理极限。

3.2.1 多余物重量量化评定

采用单位表面积的多余物含量进行评定,如箱内结构相差较大时,则应根据不同贮箱分别设立评定指标。 由于缺少相关统计数据,前期可以在借鉴国外贮箱多余物清理的最终要求基础上进行加严控制,作为自动清理收集多余物的评定指标,后续利用统计的数据包络进行调整。 俄罗斯对大型贮箱的净化和检查要求是,在箱体清理后,清洁度检查按俄罗斯国家标准17216-71 第9 级执行。 能源号贮箱大约1500 m2,要求污染物允可质量不超过22 g(12 mg/m2)[4]。

因此,为保证最终清理效果,本技术要求最后一次多余物自动清理收集到的多余物重量应小于10 mg/m2,以推进剂贮箱内表面面积作为依据,计算多余物颗粒平均分布重量。

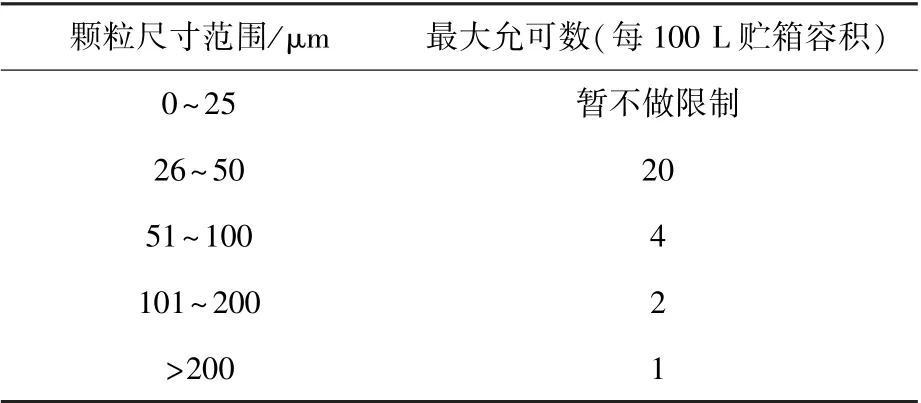

3.2.2 多余物尺寸量化评定

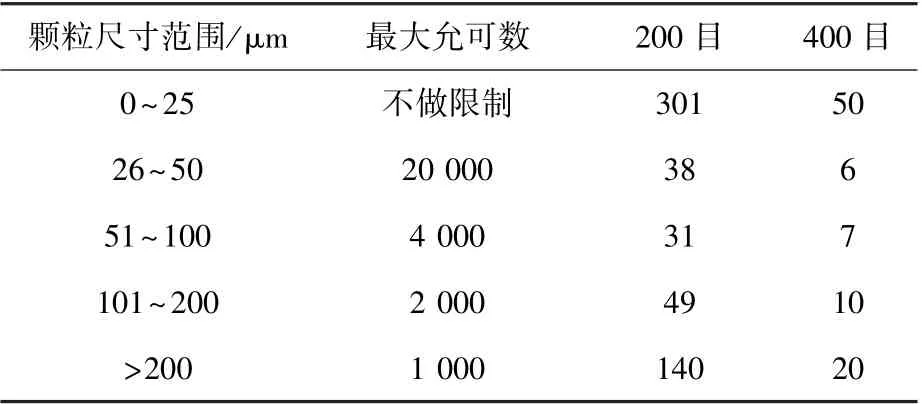

颗粒度检测参照美国推进剂贮箱多余物检测要求,对每一个粒径区间或面积区间应当设置一定的上限值[4]。 采用的多余物自动清理方法与美国贮箱洁净度检测方法存在一定的区别。 美国方法是将试验介质排出后烘干收集[4],本方法为直接对出箱液体进行过滤收集。 但受限于液阻的影响,目前采用的过滤网最高精度为400 目,对应尺寸约为37 μm,但由于叠加效应和液体表面张力等因素的影响,实际试验过程中也能收集到部分小于37 μm 的多余物。 为了弥补过滤网精度不足造成的影响,通过加严单位贮箱容积对应的颗粒物允可数量进行补偿。 综上,在大量试验验证基础上,并参考美国相关标准[5],本技术要求最后一次多余物自动清理收集到的多余物量化分析结果应满足表1 要求。 其中26 ~36 μm间的多余物以滤网实际收集到的为准,随液体流失的暂不计入,后续通过改进过滤网结构,可对收集评价指标进行细化调整。

表1 贮箱多余物尺寸量化指标要求Table 1 Quantitative dimensional indicators of tank remainder

4 验证试验

利用该技术对某型号贮箱产品进行多余物自动清理和检测分析,该贮箱直径3.35 m,长度约12 m,容积约100 m3,内表面表面积约130 m2。试验所采用过滤网为上层200 目、下层400 目。

4.1 第一轮射流超声联合清理

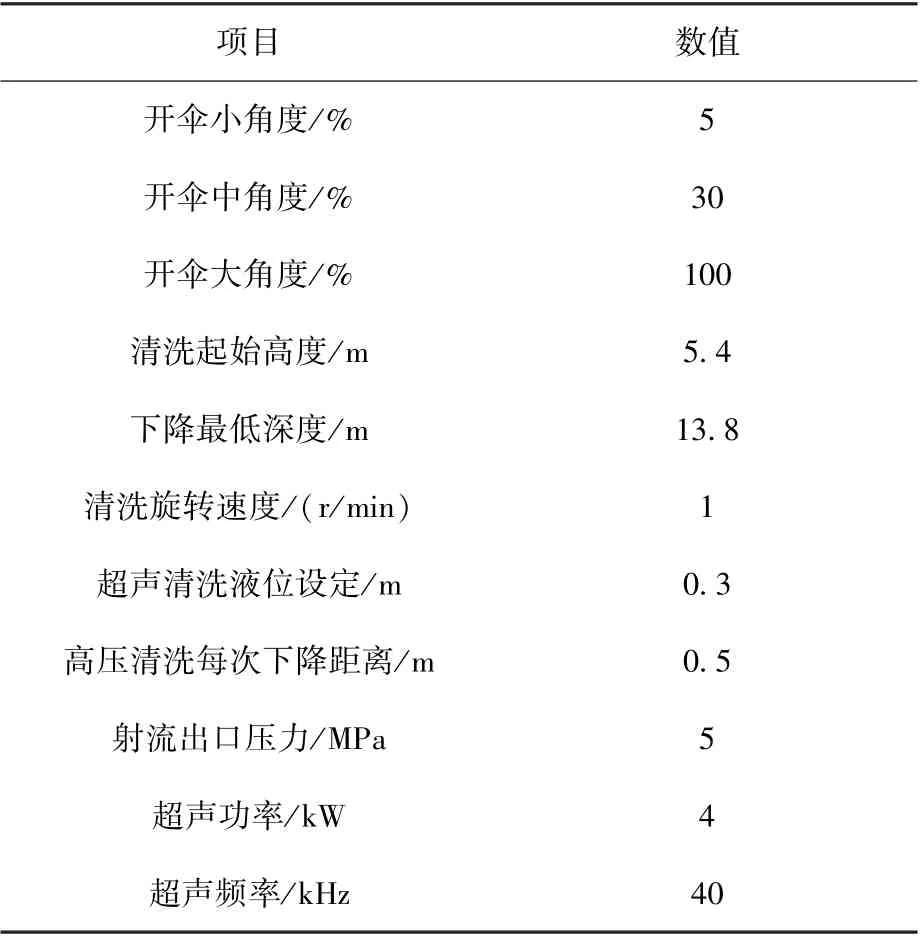

利用表2 所示工艺参数对该贮箱进行射流超声联合清理试验,收集到的多余物烘干后如图9所示,主要为铝屑、毛发纤维及少量非金属胶布等。

表2 贮箱清洗参数表Table 2 Parameters of the cleaning program

4.2 第二轮射流清理

第二轮试验仅进行射流清理,参数与表2 中的射流相关参数一致。 清理后收集到的多余物烘干后如图10 所示,仅有少量多余物,主要为细小的铝屑颗粒和少量非金属颗粒等。

图9 第一轮射流超声清理所收集多余物烘干后Fig.9 Collected remainder dried after one jet and ultrasonic cleaning

4.3 多余物检测分析

利用称重与尺寸测量相结合的方法对两轮试验收集的多余物进行检测分析。 通过高精度天平对所收集多余物重量进行了测量,具体数据如表3 所示。 该贮箱内表面的面积约为130 m2,最后一次收集到的多余物的质量为0.05 g,换算成单位面积质量为0.38 mg/m2,满足小于10 mg/m2的要求。

图10 第二轮射流清理所收集多余物烘干后Fig.10 Collected remainder after the second jet cleaning

表3 多余物称重数据表Table 3 Remainder weight /g

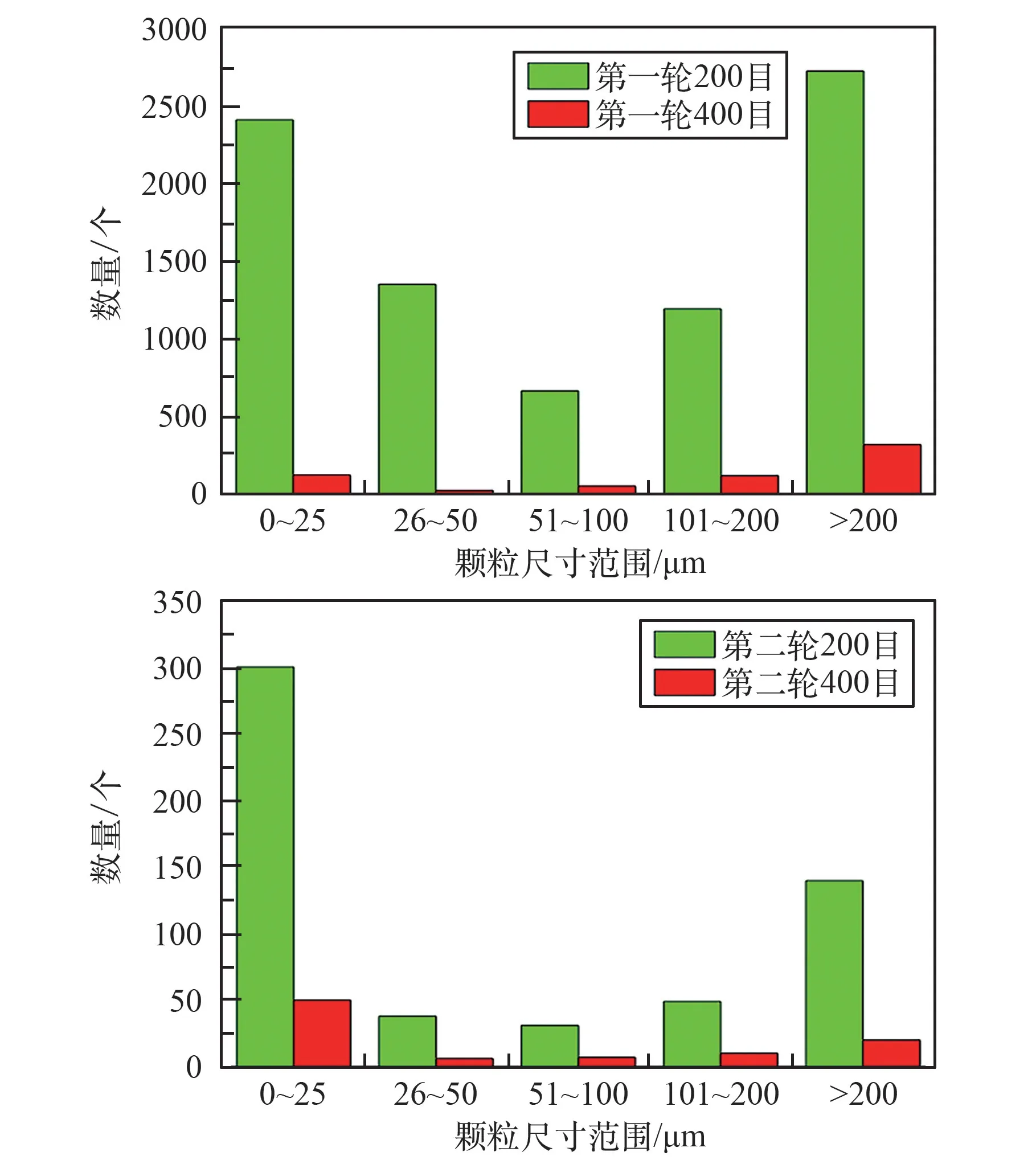

通过显微测量平台对两轮试验所收集多余物的极限尺寸面积和颗粒度进行了测量,如图11 所示。 第二轮所收集多余物与第一轮相比显著减少,所收集多余物的粒径分布尺寸也显著减小。

图11 两轮清理所收集多余物测量结果分布Fig.11 Results of the quantitative detection of the collected remainder after cleaning

该贮箱容积为100 m3,按照表2 指标要求,各尺寸颗粒物允可数量和第二轮最终控制情况如表4 所示。 经比对,图11 中第二轮所示多余物数量均满足表4 各指标要求。

表4 某贮箱多余物尺寸量化指标要求及控制情况Table 4 Quantitative dimensional indicators of remainder of one specific tank

4.4 手动对自动清理复检确认

贮箱自动清理完成后,保留的箱内悬空类零件进行了安装,然后进行液压、容积、气密等一系列试验,试验后对贮箱进行了人工精细化清理。经检查,仅夹缝结构内存在少量多余物,其他壁板及防晃板等箱内零件结构表面洁净情况良好。

多余物自动清理不仅保证了清理质量,还显著提升了清理效率,降低了人员劳动强度。 以该贮箱为例,工作效率较传统清理方法提升近50%。 因此,通过该贮箱试验充分验证了自动清理和检测的有效性和可行性。

5 结论

通过开展贮箱多余物立式自动清理与检测评定技术研究,本文探索出了射流与超声相结合的多余物自动清理工艺,研制了系统装备,形成了称重与尺寸测量相结合的多余物量化评价方法。 该技术针对新一代运载火箭液氧低温贮箱,形成了多余物自动清理工艺规范,并成功应用于型号产品,有效提升了贮箱内部多余物清理质量和效率,减少人员劳动强度,提高了贮箱可靠性,取得了良好的清理效果。