氢氧发动机C/SiC 复合材料喷管延伸段设计研究

杨 岩,王朝晖,李 伟,王 松,王晓丽,谢 恒

(1. 北京航天动力研究所,北京100076; 2. 国防科技大学,长沙410073)

1 引言

载人登月及深空探测对上面级氢氧发动机比冲提出了更高的要求。 为提高发动机比冲,必须采用大面积比喷管,但同时会使结构增重,导致发动机推质比下降。 因此,对于先进上面级发动机在增大喷管面积比的同时,需使用耐高温性能更好和密度更低的喷管材料。

连续碳纤维增韧炭基体(C/C)复合材料和陶瓷基体复合材料(C/SiC)具有耐高温、抗烧蚀、比强度和比模量高、低密度(1.7 ~2.1 g/cm3,密度仅为金属材料的20%左右)等优点,正逐步取代传统金属材料,成为轻质化结构和防热结构的主要材料。 对于氢氧发动机大面积比喷管,采用复合材料可使喷管重量大大降低,同时省去了复杂的冷却结构和冷却用介质,可同步提高发动机比冲和推质比。

美国RL10B-2 发动机采用大尺寸可延伸C/C 复合材料喷管,从上到下分为A/B/C 三段,A段与推力室连接固定,B/C 段在飞行过程中展开,展开后喷管面积比高达285,出口直径高达2136 mm,真空比冲466 s,目前已成功通过多次飞行试验考核[1]。 Vinci 发动机作为另一款先进低温上面级发动机,同样采用了大尺寸复合材料喷管方案,与RL10B-2 发动机相同,采用了三段式可延伸喷管,区别在于其A 段采用C/SiC 复合材料替代C/C 复合材料,已通过鉴定级热试车考核。 近年来,应用于Ariane 6 火箭的Vinci 发动机简化为两段喷管,去掉了延伸机构和延伸段喷管,虽然比冲性能略有下降,但结构可靠性大大提高[2-3]。 目前,采用大面积比复合材料喷管已成为先进上面级发动机的标志之一。

国内复合材料喷管主要应用于固体火箭发动机、轨姿控发动机和超燃冲压发动机上[4-6]。 2018年底,远征三号上面级5 kN 发动机使用C/SiC 复合材料喷管延伸段成功实现首飞,但其出口直径仅600 mm。 基于常规火箭上面级发动机的大尺寸轻质C/SiC 复合材料喷管尚未得到工程应用[7-8]。 本文基于某上面级氢氧发动机,对喷管延伸段进行改进优化,旨在提高发动机推质比,提高发动机任务适应性。

2 喷管设计方案

2.1 面积比选择

根据热力计算结果,某氢氧发动机喷管延伸段不同面积比处的燃气温度如图1 所示。 从图中可以看出,面积比20、30、40 处的燃气温度分别为1883 K、1717 K、1604 K。 受限于C/SiC 复合材料高温抗氧化烧蚀性能,入口面积比不宜过小,否则喷管入口法兰处热环境过于恶劣,可能引起烧蚀进而影响喷管强度[9]。 但同时入口面积比越小,对发动机的减重效果越明显。 综合考虑C/SiC 复合材料耐高温性能及重量因素,喷管入口面积比取为30;考虑现有高空模拟试车条件,喷管出口面积比取为80。

2.2 型面方案

在传统的发动机喷管型面设计上,主要采用最大推力喷管型面,使发动机的推力、性能达到最优。

图1 不同面积比处的燃气温度Fig.1 Gas temperature in location of different area ratio

由于该发动机推力室出口面积比仅为7,因此在面积比7~30 之间设计了管束排放冷却段喷管,采用液氢进行排放冷却,排放的氢气对下游的C/SiC 复合材料喷管进行气膜冷却。 该段型面仍沿用原最大推力型面。

对于面积比30~80 的C/SiC 复合材料喷管,考虑型面连续性及气膜冷却对喷管效率的影响,对该段喷管型面进行了优化,具体做法为:

1) 考虑气膜冷却氢的加入,在原最大推力无量纲型面的基础上,考虑燃气总流量增加,得到该段喷管原始型面;

2) 考虑气膜冷却集合器高度,由管束冷却段出口直径加上集合器高度数值,得到C/SiC 复合材料喷管入口直径,出口则按照面积比80 对应位置确定。

2.3 总体方案

喷管小端与上游管束冷却段采用法兰连接,为使预制体成型方便,法兰对接面与母线垂直。为避免切断碳纤维,密封面未设计密封槽,利用螺栓预紧力实现密封。 为保证小端连接强度,对喷管小端进行增厚处理,中间段均匀过渡,为避免喷管整体模态过低,在喷管大端通过局部增厚设置环向加强箍。 喷管整体结构示意图见图2。

3 喷管生产工艺

3.1 生产工艺流程

C/SiC 复合材料喷管制备工艺流程主要包括芯模成型、预制体成型、纤维预处理、复合、机械加工等。

图2 C/SiC 喷管结构示意图Fig.2 Structure diagram of C/SiC nozzle

目前国内外碳纤维预制体成型技术主要包括一维缠绕成型、三维编织成型以及三维针刺成型等技术方案。 一维缠绕成型方案的不足在于所得材料的层间结合强度弱,在发动机燃气的热力冲击载荷作用下,极易发生分层破坏;三维编织成型所得材料强度高,整体性强,但对于大尺寸喷管延伸段而言,其周期长,效率低,成本高;三维针刺成型技术克服了一维缠绕成型层间结合强度弱及三维编织工艺复杂等缺点,但存在最小壁厚的限制,目前国内技术水平成型最小壁厚在4 mm 左右,减重效果不突出。

为进一步实现C/SiC 复合材料喷管轻质化,突出其减重效果,本文中的C/SiC 复合材料喷管预制体成型时采用特殊的伪三维缝合技术,该工艺能有效解决复合材料喷管延伸段三维编织成型工作量大、针刺成型加工难度大等问题,实现复合材料喷管内外表面净成型,产品最小壁厚可以控制到1.5 mm,相比RL10B-2 发动机复合材料喷管的最小壁厚2.3 mm,产品减重效果更突出。 采用该预制体成型方案的远征三号上面级发动机喷管已成功通过飞行试验考核[8]。 致密化工艺则选用液相先驱体浸渍裂解法(PIP 法)。 产品生产过程及各工序产品如图3 所示。

3.2 力学性能测试

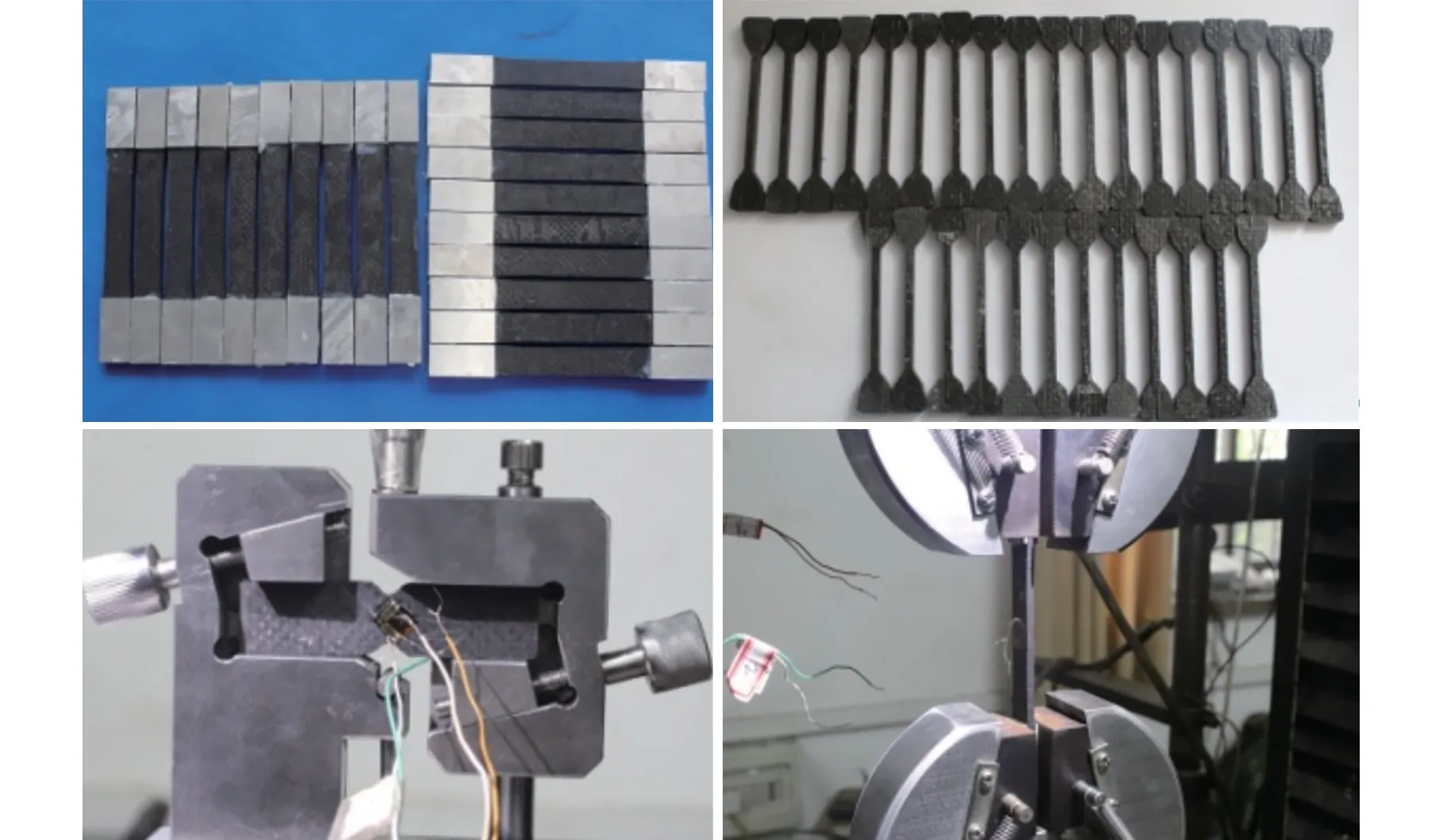

由于复合材料可设计性强,预制体成型以及致密化工艺方案等均对材料力学性能数据有直接影响。 为研究工艺方法对材料力学性能的影响,为后续产品结构模态分析提供支撑,在C/SiC 喷管生产过程中,采用同样工艺方法生产了随炉试样,分别在常温和1800 K下对随炉试样的力学性能进行测试(图4)。

图3 C/SiC 喷管中间产品Fig.3 Mid-products of C/SiC nozzle

图4 力学性能测试Fig.4 Test of mechanical properties

常温力学性能实测值与文献[10]中复合材料力学性能对比如表1 所示,从表中可以看出:采用伪三维缝合工艺和液相先驱体浸渍裂解生产得到的C/SiC 复合材料弯曲强度和拉伸强度分别为398 MPa 和201 MPa,对应弹性模量分别为66 GPa和70 GPa。 相比文献中数据,复合材料力学性能得到明显提高。

表1 力学性能测试结果Table 1 Results of mechanical property test

4 喷管模态分析

火箭发射和飞行过程中,振动环境极为恶劣。最典型的是长征二号F 捆绑式运载火箭箭体结构纵向振动和液体管路输送系统的耦合振动(POGO),其模态频率约为8 Hz[11]。 为避免发动机喷管延伸段结构模态与箭体模态发生耦合共振,在发动机喷管延伸段结构设计时必须对其动力学特性进行充分校核。

通常大尺寸薄壁结构件模态频率较低,本文设计的C/SiC 复合材料喷管质量仅为18 kg,出口直径约1060 mm,大端最薄处仅1.5 mm,其动力学稳定性问题更为突出。 为研究其在工作过程中的动力学稳定性,利用有限元分析软件对设计的C/SiC 复合材料喷管自由模态进行仿真分析。

4.1 模态仿真结果

喷管前六阶模态振型如图5 所示。 从图中可以看出:一阶振型为两瓣呼吸模态,频率为26.941 Hz;二阶振型为三瓣呼吸模态,频率为49.158 Hz;三阶振型为四瓣呼吸模态,频率为70.662 Hz;四阶振型为五瓣呼吸模态,频率为101.06 Hz;五阶振型为两瓣呼吸模态,频率为119.71 Hz,但相比一阶模态,主要为小端变形;六阶振型为六瓣呼吸模态,频率为143.19 Hz。 仿真结果得到的最低呼吸频率为26.941 Hz,可以避开箭体8 Hz 频率,证明采用本文设计加工的轻质C/SiC 复合材料喷管固有频率较高。

图5 C/SiC 喷管前六阶模态振型Fig.5 The first 6th modal shape of C/SiC nozzle

4.2 材料性能参数对喷管模态的影响

不同预制体成型方案对材料力学性能参数影响较大,根据国内现有技术水平,采用三维针刺成型的材料,其弹性模量约30 GPa,通过改善致密化程度可提高至40 GPa 左右,而国内C/SiC 复合材料研制早期,材料弹性模量仅为17 GPa。 本文中喷管预制体采用伪三维缝合工艺成型,根据力学性能测试结果,其弹性模量达到了70 GPa。

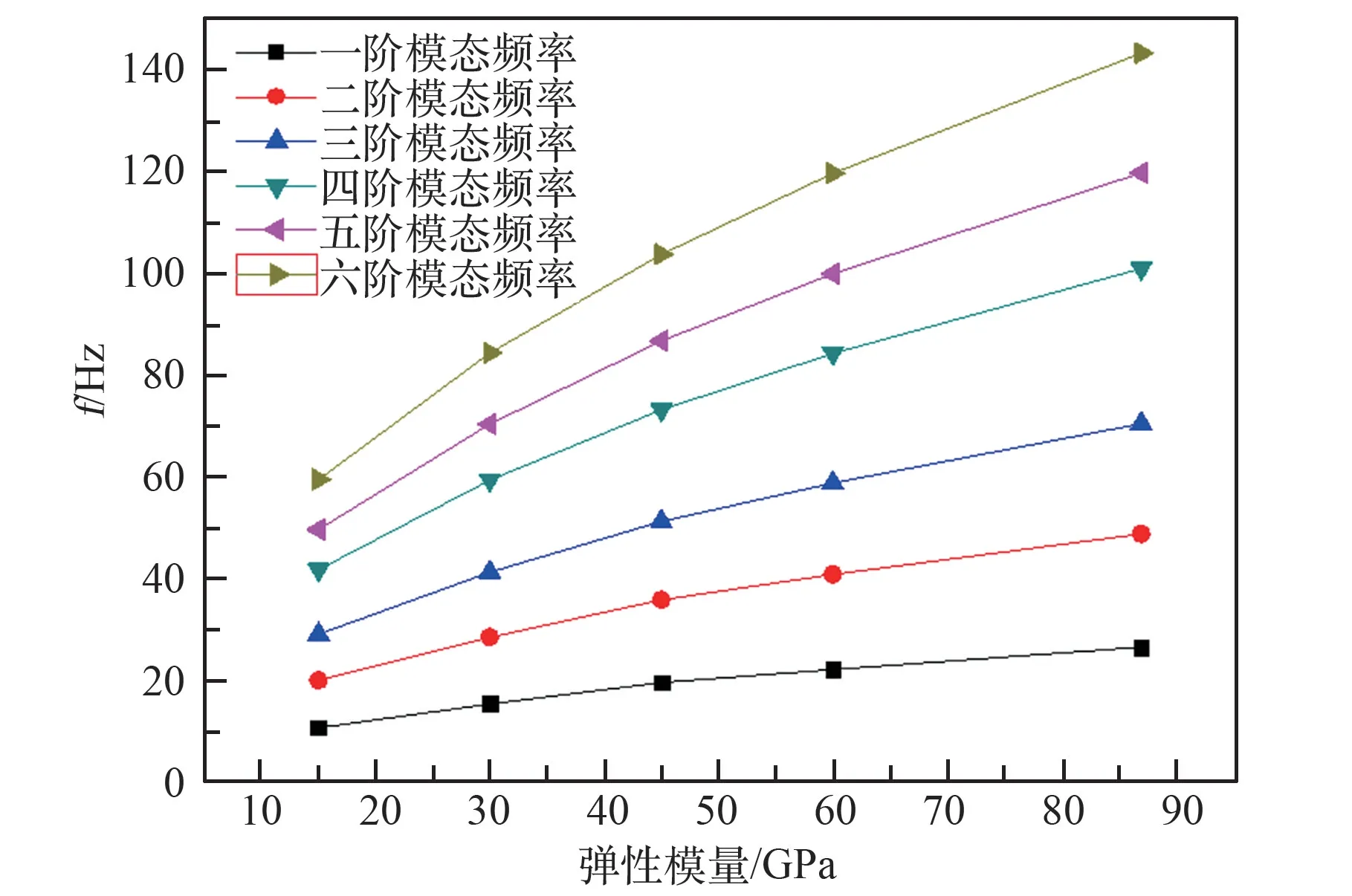

为研究弹性模量对喷管模态频率的影响,在4.1 节计算的基础上,仅改变弹性模量,对喷管前六阶模态进行计算,计算结果如图6 所示。 从图中可以看出,前六阶模态频率均随弹性模量增加呈现近似线性增长。 当材料弹性模量设置为15 GPa时,计算得到喷管一阶模态频率仅为11.189 Hz,该频率与箭体结构频率较近,在飞行中易出现耦合共振风险。 材料弹性模量设置为45 GPa时,计算得到的一阶呼吸频率为20.05 Hz,略高于国内某上面级发动机金属喷管一阶呼吸频率,该金属喷管已经过上百次飞行考核。 因此从发动机可靠性角度考虑,对于面积比30 ~80 的上面级氢氧发动机喷管,其基体材料弹性模量建议不低于45 GPa。

图6 弹性模量对模态频率的影响Fig.6 Effect of elastic modulus on modal frequency

通过上述分析认为在C/SiC 复合材料喷管成型工艺上,应尽可能选择有利于提高材料弹性模量的缝合工艺方案。 如采用三维针刺成型方案,应通过提高材料致密度等方法提高其弹性模量。

4.3 喷管结构形式对模态的影响

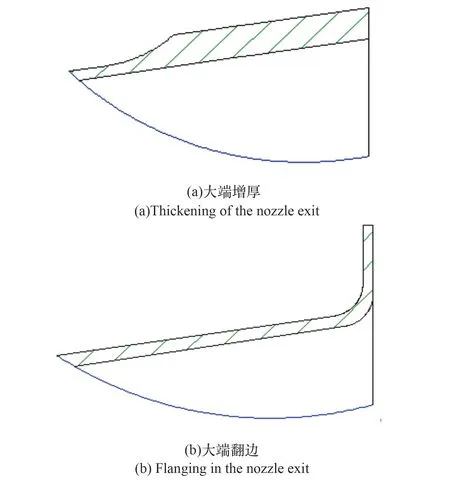

为提高发动机可靠性,避免与箭体模态频率发生耦合共振,在喷管结构设计时应尽可能提高其一阶模态频率。 结合预制体成型工艺,本文在C/SiC 喷管结构设计时考虑采取大端增厚(图7(a))和大端设置翻边(图7(b))2 种方案来增强其动力学稳定性,分别对以上2 种方案进行模态仿真计算,结果见表2 所示。

图7 喷管出口增强方案Fig.7 Reinforcement scheme of nozzle outlet

表2 结构增强形式对喷管模态频率的影响Table 2 Effect of reinforcement scheme on nozzle modal frequency /Hz

从表2 可以看出,对于喷管大端增厚方案,其一阶/二阶模态频率基本相当,三~六阶模态频率均得到有效提高,通过大端增厚可提高喷管的三~六阶模态频率;而大端翻边方案计算得到的各阶模态频率均得到有效提高,其中一阶模态频率提升约3 Hz,效果明显。

5 结论

1) 结合C/SiC 复合材料喷管预制体及致密化工艺,综合考虑燃气热环境、喷管效率以及结构稳定性,对喷管结构进行了详细优化设计,设计得到的C/SiC 喷管最小壁厚为1.5 mm,结构质量仅为18 kg,相比螺旋管束式排放冷却喷管减重约55%;

2) 本文采用伪三维缝合工艺进行预制体成型得到的C/SiC 喷管, 其一阶模态频率为26.941 Hz,与采用三维针刺成型工艺的喷管相比,一阶模态频率得到明显提高;

3) 材料弹性模量对喷管模态频率影响较大,大尺寸轻质C/SiC 复合材料喷管成型工艺选择时,应尽可能选择有利于提高材料弹性模量的工艺方案;

4) 大端翻边方案比大端增厚方案得到的喷管一阶固有频率高约5 Hz,改进优化效果明显。后续对于大尺寸轻质复合材料喷管设计,可以通过翻边形式来改善其动力学稳定性。