燃煤电厂废水零排放技术路线适应性分析及研究

赵国钦

(广东粤电靖海发电有限公司,广东 揭阳 515223)

随着国家《水污染防治计划》的发布,对燃煤电厂的用水和排水均提出了更高的要求,燃煤电厂废水零排放技术也逐渐成为燃煤电厂废水治理的发展趋势。废水零排放主要是采取措施不向外界排出对环境有任何不良影响的水体,进入电厂的水最终以蒸汽的形式进入大气,或以适当的形式封闭处理。

采用石灰石湿法脱硫技术的燃煤电厂的终端不可用废水主要为脱硫系统排放的脱硫废水。目前燃煤电厂脱硫废水零排放处理技术已经在如火如荼地开展,有各种各样的技术路线,如蒸发—结晶盐技术、高温烟气蒸发技术、烟气余热浓缩技术、烟道蒸发技术等[1-6]。但每个电厂的脱硫废水状况不尽相同,以下针对目前比较流行的3种火电厂废水零排放处理技术:蒸发—结晶盐技术、高温烟气蒸发技术、烟气余热浓缩技术,对电厂脱硫废水处理的适应性进行比较分析,提出一定的研究方向。

1 概况

1.1 燃煤电厂废水概况

采用石灰石湿法脱硫技术的燃煤电厂在生产过程中,产生的废水主要有化学再生废水、生活废水、含油废水、工业废水、脱硫废水等,而以上几种废水中,化学再生废水、生活废水、含油废水可以进入工业废水系统中进行处理后成为处理后的工业废水,其中的氯浓度不是很高(一般在900~3 000 ppm),可以作为脱硫系统工艺水进入脱硫系统中。

脱硫系统吸收塔一般控制塔内浆液中氯浓度不超过20 000 ppm,当吸收塔内氯浓度高于20 000 ppm时向外排放废水,以降低塔内浆液氯浓度,控制脱硫系统的效率不受影响。排放的脱硫废水由于其中的含氯浓度很高,利用于其余系统后会对金属材料造成很强的腐蚀性。因而脱硫废水无法再利用于其余系统,且利用于其余系统后会重新进入脱硫系统,造成机组水系统中氯量不断富集,整个系统的氯量负担会越来越大。排放的脱硫废水属于燃煤电厂最终不可用水资源,需要脱氯处理。

1.2 废水排放路径

燃煤电厂产生的脱硫废水在进行处理时主要进行脱氯处理。目前脱氯处理的主要技术方式为:

(1)结晶盐技术。利用浓缩+结晶的方法将废水中的氯以高纯度氯化钠的形式析出,实现废水中氯成分的资源化,纯水回收利用。

(2)高温烟气蒸发技术。利用空气预热器前的高温烟气将废水蒸发,使其中的溶解物以固体物的形式析出,并被电除尘捕捉,进入灰中,水蒸气被脱硫系统吸收塔吸收回用[3]。

(3)烟气余热浓缩技术。利用电除尘后的低温烟气将废水循环浓缩,废水的浓度逐渐升高,形成高浓度、强酸性废水。中和处理后,以污泥填埋形式、高温烟气蒸发进入灰中等比较灵活的方式处理。

在以上几种主要的脱氯技术手段中,废水中氯排放的主要途径有以下几种:

(1)进入粉煤灰中;

(2)进入脱硫污泥中填埋处理;

(3)氯成分单独析出形成结晶氯化钠资源化利用。

2 主要脱氯技术的适应性

对不同的燃煤电厂,以上3种脱硫废水零排放处理技术(也称为脱氯技术)其适用性也有一定的差别,以下分别进行比较分析。

2.1 浓缩+结晶盐技术的适用性

2.1.1 简介

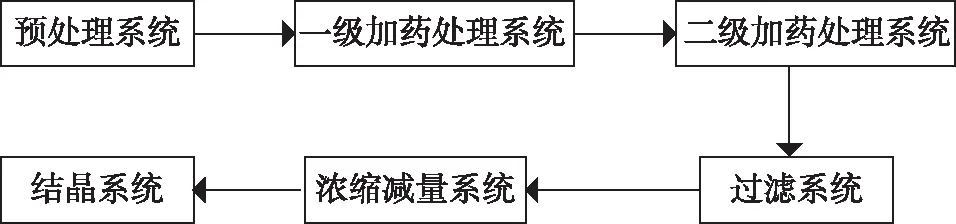

该技术的主要流程如图1所示,可以概括为先加药软化,后浓缩减量、结晶的方式。

图1 浓缩+结晶盐系统工艺流程

浓缩减量一般采用反渗透、正渗透等类型装置,浓缩减量后的高浓度废水进入结晶系统进行结晶,以高纯度NaCl形式析出[7-8]。

该技术在整个系统控制过程中,主要以控制一级加药系统、二级加药系统废水的pH值为基准,并辅助以每批次测量废水中的离子成分及含量,来控制在两个系统的加药量。

国电汉川电厂采用双碱法软化+反渗透浓缩+蒸发结晶的废水零排放装置,废水处理能力达到36 t/h。最终固体产物为NaCl纯度达到工业盐二级标准的结晶盐。

2.1.2 存在的问题

(1)在线控制方式问题

浓缩+结晶盐技术在整个控制过程中,由于无法在线监测废水中每种离子的含量,只能依靠监测废水的pH值来判断溶液在两级预处理加药系统中的加药是否适量,并辅助以每批次测量废水中的离子成分及含量。

由于一级加药处理系统中加入的NaOH、Ca(OH)2已经将废水的pH值调整至11.13以上,只有在此pH值以上才能使Mg(OH)2沉淀完全,否则仍然有大量的Mg2+和Mg(OH)2絮凝物存在。在理论状况下,饱和Na2CO3溶液的pH值为12.3,二级加药处理系统中加入Na2CO3时就无法监测到其是否适量,只能通过测量废水中的Ca2+浓度,来定量计算加入的Na2CO3量,当来水水质变动较大时,就比较容易出现Na2CO3加入不足或过量,溶液中仍然会存有较大量的Mg2+、Ca2+。当废水进入下一级过滤系统的超滤、反渗透装置时,很容易造成滤膜的堵塞。

(2)药剂与废水混合均匀性问题

在两级加药处理系统中分别加入NaOH、Ca(OH)2、Na2CO3等药剂时,几种药剂的加入量相对于废水的体量来讲是很少量的,考虑加药成本,Ca(OH)2会较多,一般约为废水总质量的1%。由于废水原始体量比较大,药剂加入废水后比较容易出现混合不均匀、未完全反应等情况,难溶物未完全反应沉淀析出就会直接进入下一级系统,并继续进行反应沉淀,沉淀将堵塞在过滤系统的滤膜部位。

2.1.3 适用性

综合以上2.1.2的情况,浓缩+结晶盐技术主要适用于以下范围:

(1)脱硫废水水质稳定,不会出现较大的波动

该种水质一般会在燃煤煤种更稳定、进入脱硫系统的工艺水水质稳定、石灰石品质稳定的电厂,且需要控制脱硫系统排放出的废水中离子成分及含量均比较稳定。

(2)废水处理流量小

较小的处理流量才能保证药剂与废水比较好的搅拌混合。废水处理流量越大,废水与药剂混合时需要的搅拌功率越大、反应沉淀的时间越长,其运行单位体积废水的处理成本会越高。

2.2 高温烟气蒸发技术的适用性

2.2.1 简介

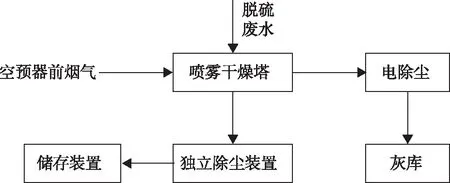

从锅炉空气预热器前的主烟道引出一部分高温烟气(温度一般为350℃),进入喷雾干燥塔,与经过高速雾化器雾化的脱硫废水充分接触,处理后的烟气一般分为两部分:一部分直接排入除尘器前的主烟道中经由电除尘器除尘后进入灰库;另一部分进入独立的除尘装置,收集后进入独立的储存装置单独处理[9-10]。其主要流程如图2。

图2 高温烟气蒸发技术工艺流程

该种工艺将脱硫废水中的固体不溶物、溶解物经过除水后使其直接析出,转移至主灰库中或单独收集后作为废弃物处理。该种技术工艺流程简单,运行操控性好,运行模式跟随机组运行状态的适应性良好。

漳泽临汾热电厂投运的设计处理能力为5 t/h的高温旁路蒸发处理装置,废水中的固体物经过旁路蒸发装置处理后进入粉煤灰中,电除尘一电场排出的粉煤灰中氯含量由原来的32~38 mg/kg升高至994~1466 mg/kg。

2.2.2 存在的问题

(1)处理成本

该技术处理成本包括两部分:蒸发费用,废弃物处置费用[11]。

蒸发费用:由于需要将脱硫废水升温至120℃以上的过热蒸汽才能使其中的固体物析出,每立方米废水仅蒸发时需要消耗近89 kg标准煤,耗电功率为每立方米废水约为10 kW。

废弃物处置费用:如果将喷雾干燥塔中析出的固体物全部单独收集处理,就需要作为固体废弃物处置。2019年固体废弃物的处理成本为880元/吨。以一台600 MW超临界机组75%负荷状态为例:脱硫废水中的全固形物含量20 000 mg/L,燃煤灰分15%,热值为2×107J/kg,该负荷下机组煤耗310 g/kWh,取用高温烟气为原烟气量的0.5%。则每立方米废水中的全固形物总量为20 kg;取用烟气中原有的灰为153 kg,其收集的废弃物产量为173 kg,折算到每立方米废水的处置费用会远远超过¥152.2元。其高昂的固体废弃物处置费用限制了电厂将脱硫废水中的固形物单独收集处置的渠道。

总体来讲,如废水中的固形物不作为固体废弃物处置时,一般每立方米脱硫废水的处理成本达到89 kg标准煤+10 kWh电能,这些根据电厂的燃煤成本和发电成本确定。

(2)废弃物转移

高温烟气蒸发技术处理的最终产物为析出的固体废弃物,去向为电厂粉煤灰和废弃物两种。将废水中的废弃物析出,转移至资源性产品中,降低了资源性产品的品质。

(3)混合均匀性的问题

高温烟气蒸发后的固体产物进入主烟道后,需要与主烟道中烟气中的粉尘混合后进入电除尘,在混合过程中存在均匀性的问题。

由于取用的旁路烟气量比较小,每立方米废水的取用烟气量约为主烟道烟气流量的0.4%~0.6%(以600 MW机组为例),总量占比小。取用的烟气携带脱硫废水中的固体产物经过喷雾干燥塔后,重新进入主烟道后很难与主烟道中的烟气混合均匀,被干燥后废水中的固体产物与主烟道中的粉尘颗粒也很难实现均匀混合,粉煤灰中的氯分布也不均匀,粉煤灰的整体品质会受到很大的影响。

2.2.3 适用性

综合以上2.2.2的情况,高温烟气蒸发技术主要适用于以下范围:

(1)电厂粉煤灰在进行处理时,品质要求低或不作要求。

(2)电厂产生的废水量较少,由于每立方米废水的处理费用较高,废水产量越大,处理成本越高,是经济较差的渠道。

(3)由于属于废弃物转移,且转移过程中,电厂产生的废水处理总量和渠道处理过程对于环保监控要求而言是不可控的,未来该种技术方式的普遍适用性存疑。

2.3 烟气余热浓缩技术的适用性

2.3.1 简介

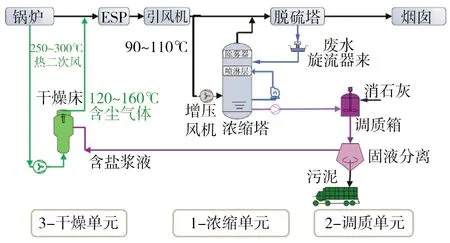

烟气余热浓缩技术是利用机组电除尘后的低温烟气(一般要求温度90℃以上),经过风机升压后进入浓缩塔,脱硫废水在塔内循环,水分蒸发为水蒸气后,被烟气带走至脱硫吸收塔;盐分、悬浮物则均在塔底的浆液箱中浓缩富集;浓缩的浓浆液加入熟石灰调节pH值沉淀析出,送至污泥压滤机,经压缩脱水,压缩的固体物成为污泥外运处理,清水进入清水池重新采取其余的处理方式。主要工艺流程如图3。

图3 烟气余热浓缩技术工艺流程

该处理工艺主要利用电除尘后烟气,具有以下特点:

(1)烟气温度较高,一般仍有90℃以上,减少了废水减量过程中的耗能问题。

(2)烟气中的粉尘含量极低,不会较多的增加废水中的固形物总量。

(4)浓缩后的溶液需要添加碱性物料,例如Ca(OH)2,提高溶液的pH值,进行中和处理。

国电泰州电厂采用废水处理能力为15 t/h的烟气余热浓缩技术处理装置,最终的产物为含氯量为12.73%的污泥泥饼和含氯量约为2×105mg/L的滤清液,滤清液利用二次风干燥并喷入电除尘前被电除尘捕捉进入粉煤灰。

2.3.2 存在的问题

(1)处理成本

烟气余热浓缩技术解决了浓缩过程中的成本问题,但浓缩后的废液需要很高的不溶物存在,并将溶液中的Cl-离子逐步掺混在压滤的污泥中外运。污泥中Cl-离子的含量在12%左右,即污泥的处理量是Cl-离子总质量的8倍。以Cl-离子浓度为10 000 ppm的废水原水为例,每立方米原水中Cl-离子总量为10 kg,处理该部分Cl-离子需要80 kg污泥,污泥的处理成本目前约为1000元/吨,每立方米原水的污泥处理成本就达到80元。

(2)废弃物转移

烟气余热浓缩技术的最终产物为污泥和滤清液,去向为外运处理或灰场填埋、进入粉煤灰等方式。每种处理方式的相同点是均将污泥排放至电厂外部,仅是将电厂产生的废水以固体废弃物的方式转移。

2.3.3 适用性

烟气余热浓缩技术的主要成本费用为污泥的处理费用。该项技术有以下的适用性:

(1)污泥处理费用低廉或电厂有自己的灰场。

(2)污泥可以被资源化处理的电厂。

对于污泥处理费用较高的电厂,单纯地利用该技术的适用性不是很强。

3 浓缩+结晶技术的研究

由于以上的3种主流技术都存在一定的适用性局限,结合浓缩+结晶盐技术、烟气余热浓缩技术的技术优点,采用烟气余热浓缩+结晶盐的技术。先进行废水总量减量,后进行加药处理,可以解决膜浓缩过程的堵塞问题和原水直接加药的反应不均匀问题。

3.1 前提条件

如不采用污泥带走废水中Cl-离子的方法,而仅采用烟气余热浓缩技术进行水量浓缩减量,就需要废水原水中的不溶性固体物浓度尽量低。该种技术适用的前提条件是废水原水中的含固率尽量低,需使用脱硫废水处理系统的三联箱或脱水机滤液水等品质较好的水。

3.2 技术原理

烟气余热浓缩技术可以实现两个过程:废水浓缩减量和废水水质调整。

浓缩后的废水在水量大幅减少的状态下,加入药剂时可以使药剂和废水中的离子充分反应。避免了水量较大时,较少的药剂进行反应时的反应不均匀问题。

药剂添加过程中的控制以溶液的pH值(可在线连续监测)为主,加药分别为第一次加入Ca(OH)2和第二次加入Na2CO3;两次加药之间通过溶液中通入CO2将pH值调节至酸性,以控制第二次加入的Na2CO3适量。反应过程充分利用溶液的同离子效应,将溶液中的“多余”离子浓度调整至最低。

3.3 工艺过程

(1)浓缩过程

(2)一次沉淀过程

(3)调节过程

(4)二次沉淀过程

浓缩、一、二次沉淀过程产生的沉淀物为CaSO4、Mg(OH)2、CaSO3、CaCO3都是石膏的主要组成成分,重新进入脱硫系统吸收塔内循环并以石膏形式外排。二次沉淀后Cl-、Na+浓度很高的溶液经过结晶后,溶解固体物以高纯度NaCl形式资源化利用,蒸发的水重新冷凝后回用,实现脱硫废水零排放。

3.4 计算结果

3.4.1 浓缩计算

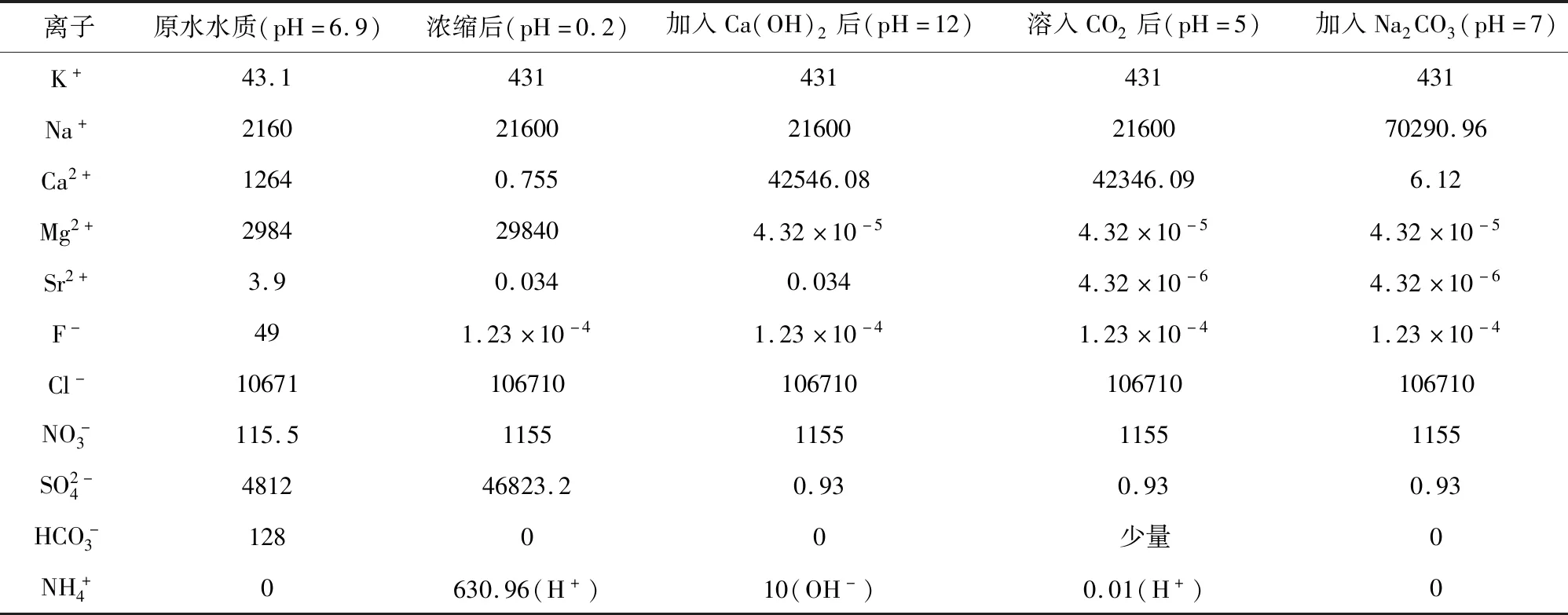

以2×1 000 MW机组为单元的电厂脱硫废水为例,废水原水水质在经过烟气余热浓缩后,浓缩倍率为10(即浓缩后的水量为废水原水水量的1/10),废水的pH值达到0.2,并依次进行一级沉淀反应、调节过程反应、二级沉淀反应后,其中的水质计算结果比较见表1。

根据烟气余热浓缩的结果分析:

3.4.2 一级沉淀反应计算

3.4.3 调节过程计算

3.4.4 二级沉淀反应计算

表1 脱硫废水原水与浓缩后各种状态下水质计算结果比较 单位:mg/L

5 结语

燃煤电厂在进行废水零排放工作时,建议:

(1)先确定各种技术路线的最终副产物,结合本厂的实际情况,以工艺成本低、副产物处理成本便捷的技术路线为适合本厂的技术路线。

(2)在采用结晶盐技术路线时,采用烟气余热浓缩+结晶盐技术,可以解决膜浓缩、过滤等过程出现的堵塞和加药过程中出现的反应不充分问题,最终产出高纯度的NaCl结晶盐,实现废水中Cl-资源化和废水零排放。