水轮发电机用制动器无法复位机理分析和设计优化

张 泽 彬, 邓 林 森, 易 旭 涛, 曾 伟

(国电大渡河公司龚嘴水力发电总厂,四川 乐山 614900)

1 概 述

制动器(俗称风闸)是水轮发电机组制动系统的核心组件,是重要的电站辅机设备,对于保障机组安全稳定运行,起着不可或缺的作用。具体表现为:在机组停机过程中,当转速下降到较低转速时(采用机械制动的机组一般为额定转速的20%左右,采用电气制动的机组一般为额定转速的5%左右),制动器在压缩空气作用下,其活塞带动制动板迅速顶起,对发电机转子制动加闸,避免机组长时间低速转动,致使推力瓦和导轴瓦因润滑不良而损坏。此后,在停机备用状态下,制动器保持制动加闸状态,避免机组因导叶漏水而蠕动。

需要特别指出的是:在机组开机过程中,制动器复位松闸为机组开机流程的一个重要判断依据,是确保机组顺利开机的一个重要先决条件。众所周知,水轮发电机组开停机十分频繁,而电力系统对水电机组开机并网的速度又有比较高的要求。因此,制动器的复位可靠性就显得尤为重要。事实上,制动器从其诞生之日起,就一直存在复位可靠性不够高的问题,早期的自重和弹簧复位式制动器因复位力不足,在大中型机组中,已逐步被后续发展起来的气动复位式制动器所取代。然而,当前市场上各类气动复位式制动器产品,在长时间服役后,同样普遍存在无法可靠复位的问题[1-3],这也是水力发电行业亟待破解的技术难题。

2 气动复位式制动器工作原理及无法复位的原因

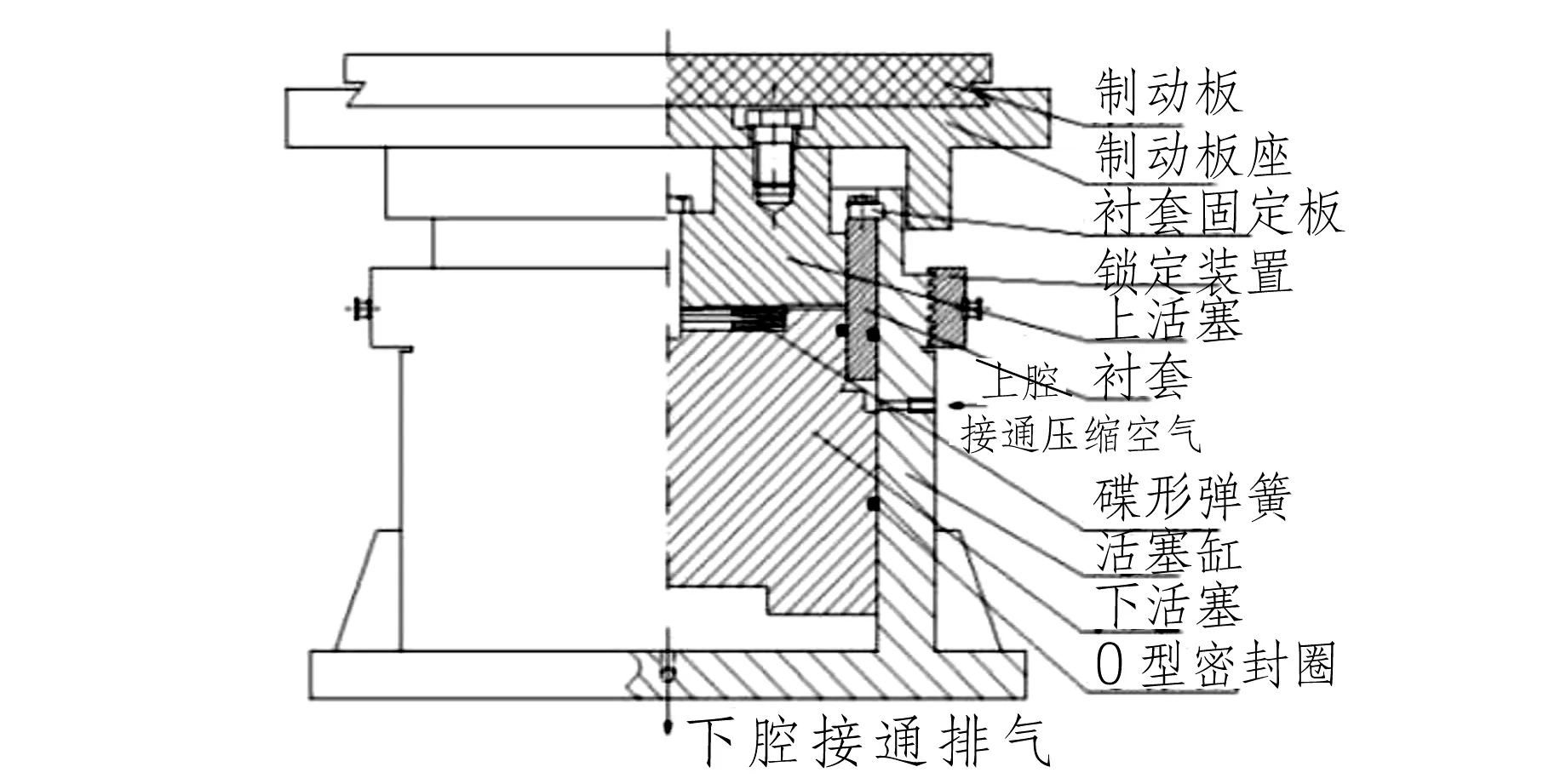

气动复位式制动器最初是以单活塞双腔布局这一经典结构形式出现的(图1)。该类型制动器目前仍然是广泛使用的主流产品,后续出现的各类气动复位式制动器,其制动、复位过程的工作原理与早期经典设计并无本质区别。下面以单活塞双腔制动器为例,简述气动复位式制动器的工作原理,并分析其无法复位的原因。

图1 单活塞双腔制动器(复位初始态)

正常情况下,机组开机过程中,制动器上腔接通压缩空气、下腔接通大气,上腔的压力推动活塞向下运动,直到全部制动器复位,满足制动器松闸这一开机必备条件。当制动器长时间使用的“O”型密封圈老化且磨损到一定程度后,在复位过程中,制动器上腔压缩空气将直接串入下腔。同时,受进、排气管路系统尤其是自动控制电磁阀通流能力的制约,制动器上腔的实际压力将大幅低于系统供气压力,而下腔还会维持一定的残余气压。由于下腔的圆形面积远大于上腔的环形面积(一般为2~3倍),活塞受到的向下的作用力与向上的作用力相消减,加之活塞与气缸壁之间摩擦阻力的存在,这些因素的叠加往往导致制动器无法复位。

实际生产运行中,经常会出现一种现象:在机组执行开机流程过程中,出现数台乃至数十台制动器同时无法复位的情况,而当增大下腔排气能力时(如开启排气管路上的接口阀直接排气),所有未复位的制动器往往会在瞬间复位。此现象可以间接印证前述原因分析的正确性,即制动器无法复位通常是由上腔压缩空气串入下腔引起,而非机械卡涩等因素所致。

3 当前主流制动器存在的腔体串气结构缺陷

除单活塞双腔制动器以外,当前市场主流产品还有双活塞双腔、双活塞三腔等结构类型,现将其结构原理、技术特点概述如下:

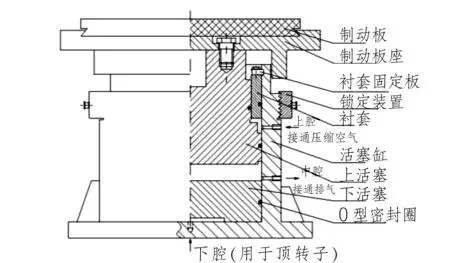

(1)双活塞双腔制动器。该制动器采用双活塞双腔结构(图2),其下活塞为原动件,上活塞为从动件,二者之间有碟型弹簧来连接。其主要优点是制动过程中上活塞承受径向挤压力,而下活塞基本不承受径向挤压,因而,能减缓密封圈的磨损;缺点是结构相对复杂,同时,无法从根本上杜绝腔体串气,仍会出现制动器因腔体串气而无法复位的问题。

图2 双活塞双腔制动器(复位初始态)

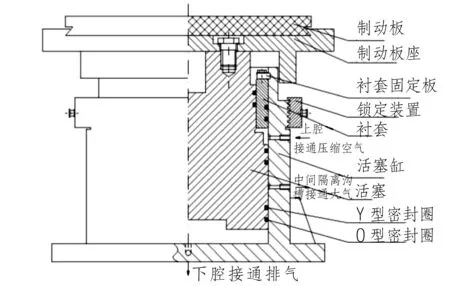

(2)双活塞三腔制动器。该制动器采用双活塞三腔结构(图3),其设计理念主要为油、气分离。在机组检修期间或长时间停运后启动之前,制动器作为千斤顶使用时,在其下活塞下腔泵入高压液压油,此时,下活塞为主动件,上活塞为从动件;在机组开停机过程中,下活塞位于缸体底部,不参与顶起、复位工作,上活塞的动作过程与单活塞双腔制动器相同。该制动器的主要优点是油、气分离,一定程度上减轻了发电机风洞内油雾污染;缺点与单活塞双腔制动器相似,即同样存在密封圈磨损,进而导致制动器因腔体串气而无法复位的问题。

图3 双活塞三腔制动器(复位初始态)

此外,少部分大型机组(其制动器设计总高度较大),采用了图2、3的组合型结构,即在图2所述类型制动器腔体底部增设了液压油顶转子专用活塞,实现了油、气分离功能。同时,部分制动器还运用了活塞外圆镶嵌高分子材料导向带、制动块采用偏心支撑等局部结构优化设计(其内部腔体结构形式仍属于前述几种类型)。但这些制动器仍无法从根本上杜绝腔体串气,仍然会出现制动器因腔体串气而无法复位的问题。

4 根治制动器腔体串气的优化设计

近年来,出现了一种从根本上解决腔体串气问题的新型单活塞三腔制动器[4](图4)。该制动器采取上腔、下腔和中间隔离腔结构设计,隔离腔与大气连通,将上、下腔彻底隔离,杜绝了上腔压缩空气串入下腔的可能,即便出现密封性能下降的情况,该制动器也能可靠复位。同时,隔离腔排气孔通过管路在发电机风洞外与大气连通,避免了顶转子后制动器下腔的余油串入上腔继而溢出腔体的情况出现,实现了与油、气分离制动器类似的防止油污染的效果。此外,还可通过监测隔离腔气压、气流状况,及时掌握制动器的密封状况,便于提前安排检修。

图4 单活塞三腔制动器(复位初始态)

同时,该新型制动器在继续沿用“O”型密封结构的基础上,增设了“Y”型密封圈。该“Y”形密封圈一方面可以依靠其张开的唇边紧贴于密封副耦合面,起到良好的密封效果;另一方面在制动器制动刹车过程中,活塞与缸体之间产生径向挤压时,又可以缩回密封沟槽内,不受挤压,不易磨损,长期使用仍能保持稳定可靠的密封性能。

在此特别说明,图4所述结构对制动器总高度有一定要求,仅适用于总高度为400 mm及以上的制动器。针对此不足,目前已发展出基于相似原理的衍生改良型制动器[5](图5),该制动器用腔体内壁上适当位置的一道环状弧形沟槽取代原加工在活塞上的矩形凹槽,该改良型单活塞三腔制动器适用于总高度为320 mm及以上的应用场景,几乎适用于现已采用气动复位式制动器的大中型机组。

图5 改良型单活塞三腔制动器(复位初始态)

基于图4所示优化设计的制动器产品(受总高度限制,仅采用中间隔离腔结构,未增设“Y”型密封圈)已成功应用于大渡河上的铜街子水电站。自2014年首批产品投运至今,历经数千台次开停机检验,无一例缺陷发生。

5 结 语

数十年来,广大水力发电工作者围绕提升制动器复位可靠性这一工作主线,经过不懈的探索实践,研发出了一系列基于不同技术路线的制动器产品,都有各自的特点和优势。相对而言,近年来研发的单活塞三腔气动复位式制动器,其中间隔离腔结构设计对腔体串气问题解决得更为彻底。同时,还兼顾了最新行业标准中对于油、气分离的要求[6]。客观地说,目前,单活塞三腔气动复位式制动器还处于试验推广阶段,其实际工作性能尚需更大范围的验证,尤其是“Y”型密封圈是否满足实际运行工况以及如何优选其规格型号还需进一步试验研究。但不可否认,从结构原理来看,单活塞三腔气动复位式制动器确实有独特的优势,在制动器设计选型及技术改造过程中,可以将该类型制动器作为比选对象予以考虑。