卫生陶瓷生产能耗浅析*

林 毅

(广东翔华科技股份有限公司 广东 潮州 521000)

随着国家强制性标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》的推进及国家环保政策的进一步强化的要求,广东省要打赢“蓝天保卫战”就必须要走在全国前列,广东省将出台制定《广东省陶瓷工业大气污染物排放标准》对大气污染物中“颗粒物、二氧化硫、氮氧化物”的排放浓度限值比国标低30%(于2019年7月1日起执行)、《广东省2019年推动落后产能退出工作方案》要求,广东省卫生陶瓷行业尤其是潮州产区将有2 000左右家小型工厂面临着被淘汰出局的危机,同时也是规模以上卫生陶瓷企业的机遇。

1 中国卫生陶瓷的现状

改革开放40年以来,中国卫生陶瓷业的发展伴随着经济的发展而发展,尤其在20世纪90年代后期发展更为迅速。自1994年开始,连续10多年产量以两位数迅速增长,成为世界上最大的卫生陶瓷生产国、消费国和出口大国。卫生陶瓷的发展是全方位、多方面的,成绩是巨大的,包括产区企业的数量、规模、工艺技术水平、装备水平、产品的花色品种、质量水平、配套水平、产品的节水功能水平等。

2018年全国规模以上的卫生陶瓷产量超过2.34亿件,主要产区除河北依旧保持14%的增长外,广东、河南、湖北、湖南产量均有不同程度下降,分别为-9.4%、-4.9%、-22.7%、-6.3%;而出口总体较为平稳,出口8275万件,同比增长-0.02%,增幅下降11.5%,出口额为50.49亿美元,同比增长18.69%,平均单价从51.40美元/件增长到61.01美元/件,同比增18.70%,出口额和出口单价均有较大的提升,体现了我国卫生陶瓷产品已逐步从靠产量拼低价到重质量提高附加值的质的转化。

2018年是全面贯彻实施党的十九大精神的开局年,同时也是世界经济格局大发展、大变革、大调整的一年,全球经济出现“分化与博弈”新特征,国内外形势错综复杂以及2018中国经济增速出现放缓态势的大背景下,中国建筑陶瓷和卫生洁具行业在面对市场与环保的双重下行压力、房地产政策宏观调控、中美贸易摩擦升级、消费升级、竞争加强、税收规范、成本攀升、渠道变革、出口形势喜忧参半、行业洗牌加速等一系列挑战与重压下,行业遭遇了自1998年亚洲金融危机以来前所未有的“寒冬”,行业经济运行依旧驻足于盘整区间。同时随着绿色环保、节能减排政策的不断推进与落地,企业转型升级步伐进一步加快,转变发展方式进一步深化,环保意识,创新意识进一步深化。

中国卫生陶瓷行业已告别长期以来依靠市场需求驱动行业粗扩式发展时代,逐步转型进入成熟化、规范化、绿色制造、智能制造、高质量发展阶段。

2 新政策将淘汰部分落后卫生陶瓷企业

新国标GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,取代了原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》成为对建筑卫生陶瓷生产的一项强制性考核标准。明显提高了我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗政策。国家发改委(发改环资【2011】2873号、【2012】1923号)、广东省经信委(粤经信节能【2012】95号)等文件明确要求政府的节能监管部门面对陶瓷企业2015年度的节能考核时,要全面执行按GB 21252-2013标准的能耗限额计算产品单位能耗来进行考核。2019年4月1日,广东省工业和信息化厅发布《广东省2019年推动落后产能退出工作方案》(以下简称《方案》)表示,按照国家统一部署,结合广东省产业发展实际和结构调整需要,以钢铁、水泥、陶瓷(包括卫生陶瓷)等12个行业为重点,着力推动能耗、环保、质量、安全、技术达不到标准和生产不合格产品或淘汰类产能,依法依规关停退出。根据《方案》,陶瓷行业需要执行最新编制的《陶瓷工业大气污染物排放标准》,并根据《广东省打好污染防治攻坚战三年行动计划(2018~2020)的通知》要求实施煤改气,全面淘汰建筑卫生陶瓷企业使用煤作为燃料。

执行建筑卫生陶瓷单位产品能源消耗限额(GB 21252-2013),超过限额将限期整改,不整改或整改不到位责令关停退出。广东卫生陶瓷企业将面临《陶瓷工业大气污染物排放标准》、20万件/年以下低档生产线、淘汰建筑卫生陶瓷土窖、倒焰窑、多孔窑、烘烧明焰隧道窑、隔焰燧道窑、匣缽装燧道窑以及省抽质量监督抽查生产安全等多方面的压力。

依据GB 21252-2013强制性国家标准规定:卫生陶瓷单位产品综合能耗限定值≤720(kgce/t);准入值≤630(kgce/t);先进值≤300(kgce/t),达不到强制性能耗限额标准要求的产能,应在6个月内整改;确需延长整改期限的,可提出不超过3个月的延期申请;逾期未整改或经整改仍未达标的,依法关停退出。《广东省2019年推动落后产能退出工作方案》要求,明确产能退出工作任务清单,对不符合产业政策要求的淘汰类落后工艺装备,发现一起、淘汰一起。

3 卫生陶瓷能耗状况

从20世纪80年代起,我国的建筑卫生陶瓷产业已经高速发展了20年,建筑卫生陶瓷产量的急剧增加,虽然节能技术也不断提升,能耗不断下降,但总能耗也在逐渐增加。

20多年来,随着卫生陶瓷行业的不断进步发展,机械化、电气化、自动化水平的不断提高、生产设备的不断更新改进、生产效率逐步提高、规模经济的实施使产品的单位能耗在逐步下降。

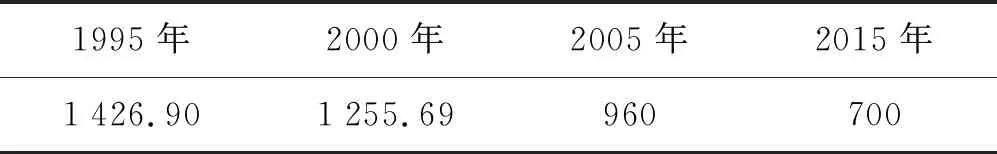

表1 卫生陶瓷1995~2015年产品单位能耗表(kg/t)

*注:卫生陶瓷按25 kg/件计,综合能耗参考不同产区各种不同窑炉及不同燃料折算。

4 卫生陶瓷生产能源品种

卫生陶瓷生产燃料主要是:煤、柴油、液化石油气、天然气。由于国家环保政策的推动,卫生陶瓷生产企业除了个别地区仍有少数使用煤化气做燃料外,大部分产区已全部改成液化石油气及天然气为燃料。卫生陶瓷的发展方向是提高产品档次、增加附加值,并使用清洁能源。煤化气由于生产过程产生一氧化硫、二氧化硫等有毒气体,加上造成严重的环境污染,加之煤气中夹带杂质,只能生产劣质低端的产品。随着产品质量和档次的提高、环保政策的严格,将会淘汰煤化气等落后的生产工艺设备,取而代之的将是天然气等清洁燃料,天然气是卫生陶瓷企业增长最快的燃料品种。

5 卫生陶瓷节能技术及应用

根据陶瓷热工学计算原理,越是高温烧成时,能源消耗越多,从1 200~1 300 ℃时,耗费的能源大约是产品烧成总能耗的40%左右。因此低温快烧是卫生陶瓷行业节能减排的重要课题。

20~30年前,卫生陶瓷烧成窑炉是能耗高的燃煤倒焰窑(匣缽烧成)及以重渣油为燃料的隧道窑,烧成温度高(1 250 ℃左右)、烧成周期长(20~24 h)、能耗高、污染大。后来通过行业引进窑炉设备国内消化吸收,近几年国内卫生陶瓷烧成已普遍采用宽断面节能隧道窑,用洁净的石油气、天然气为燃料,采用轻型节能窑车、微机自动化控制,烧成工艺向低温快烧方向发展,烧成温度为1 200 ℃左右,烧周期控制在16 h左右,能耗大幅度降低,同时大大减少了对环境的污染,明显提高了产品的质量档次水平,产品合格率由过去的不到80%提高到90%左右。

5.1 卫生陶瓷烧成窑炉的发展

燃煤倒焰窑——燃煤隧道窑——宽断面燃气(梭式窖)隧道窑

匣缽烧成——无匣缽烧成——电脑梭式窑——自动隧道(辊道)窑

5.2 卫生陶瓷烧成燃料的发展

燃煤——重油——煤气——液化石油气、天然气

6 卫生陶瓷生产工艺过程主要工序简述

从原料进厂到产品出厂,卫生陶瓷产品的生产过程大体可分为以下工序:产品概念、设计、模具制作、注浆成形、产品修坯、坯体烘干、坯体施釉、产品烧成、外观检验、安装配件、功能检测、产品包装等工序,不同的工序配有不同的检验检测设备。

7 卫生陶瓷生产主要节能措施

7.1 高压注浆成形工艺节约能耗

卫生陶瓷采用高中压注浆成形后,成形时模具所吸收的水分无须通过干燥排除,而是用压缩空气吹出,节省了模具干燥热耗,成形后坯体水分下降了2%,可节省坯体干燥热耗,可节约综合能耗的12%左右。

7.2 隧道窖窑炉余热利用减少能耗

采用逐级回收余热的方式实现超低温余热排放,极项节能及降低CO2、NOx的排放量。

针对隧道窖的排水氧化分解、排烟管道、急冷等不同阶段的结构特点,设置热发生炉、螺旋形吸热空气管道、无缝管的冷热风换取装置等不同余热回收利用技术装置,达到余热综合利用及降低排放的目的。

设置蓄热相变复合材料的余热利用装置,使窑炉出现余热供应不足或温度波动时,通过蓄热相变复合材料的热释放满足生产要求,达到在回收烟气余热的同时,提高换热效率、降低CO2、NOx的排放量的有机结合。

利用窑炉冷却带余热回收得到洁净热空气,直接用作窑炉助燃空气(220~250 ℃,可节省6%~8%的燃料)或用于坯体干燥及石膏模具的干燥。利用窑炉800~900 ℃的高温烟气回收热能用于坯体干燥及泥浆加热节约能耗、利用换热器充分回收窑炉的余热,进一步提高能源综合利用率:陶瓷窑炉的余热回收大有文章可做,因为排放烟气带走的热量高达总热量的30%~40%,传统的余热回收方法(预埋钢管法、烟气直接利用法等)回收效率都比较低。换热器是一种余热回收效率较高的新技术,一般将换热器安装在窑炉排烟的烟道中,将烟气余热回收后加热空气,热风可用作助燃空气和干燥坯体。换热器由四周管箱和中间隔板组成,中间隔板将两侧通道隔开,热管为全翘片管,单根热管可更换。工作时,高温烟气从左侧通道向上流动冲刷热管,此时热管吸热,烟气放热温度下降。将热管吸收的热量导至右端,冷空气从右侧通道向下逆行冲刷热管,此时热管放热,烟气放热温度下降,热管将吸收的热量导致右端,冷空气从右侧通道向下逆向冲刷热管,此时热管放热,空气吸热温度升高。余热回收器出口烟气温度不低于露点。其综合能耗可节约10%~15%。

7.3 节能设备利用减少能耗

在卫生陶瓷生产工业中,原料加工设备的动力能耗一般占整个动力耗能的60%左右,而球磨机的动力能耗最大,采用大吨位球磨机节电效果非常显著,20 t、30 t、50 t以至100 t的间隔式球磨机已投入使用已取得更为显著的节电效果。

7.4 建立干燥室减少能耗

20年前大多数卫生陶瓷企业在坯体干燥方面都存在共性问题,没有专门的快速干燥(室)设备,坯体在成形室原位干燥,不但占用很大的面积,而且会影响成形工人的劳动环境,厂房面积大,干燥温度低,湿度无法控制,能源浪费严重。把坯体干燥和模具干燥分开,建造卫生陶瓷坯体快速干燥室,成形后的湿坯在第二天移进快速干燥室干燥,缩短坯体干燥周期,同时还改善了成形车间环境。

20世纪80年代,国产的三通道卫生陶瓷隧道干燥室(利用隧道窑余热),干燥周期24 h,单位热耗为3 700×4.18 kj/kg水;90年代引进带旋转风机的卫生陶瓷坯体室式干燥室,干燥周期12~16 h,单位热耗为(1 370~1 850)×4.18 kj/kg水;国内自主开发的新型干燥器——少空气室式快速干燥器,干燥周期5~5.5 h,单位热耗为(800~1 200)×4.18 kj/kg水;大大减少了燃烧热风炉干燥坯体的使用。

7.5 新型节能窑炉的选用节省能耗

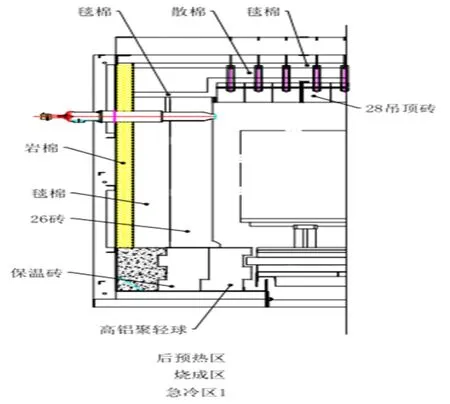

卫生陶瓷生产最大的能耗是产品烧成段,约占产品单位综合能耗的60%,而窑炉烧成技术的发展可谓是日新月异,先进窑炉的能耗是落后窑炉能耗的一半以上,目前应用的窑炉主要是间断式烧成的梭式窑及连续式烧成的隧道窑、辊道窑。而较为普遍使用的是间断式烧成的梭式窑及连续式烧成的隧道窑。梭式窑由于间断式烧成工艺的特性,机动性大,可取消夜间生产,在潮州产区已经得到了最广泛的使用,烧成温度一般在1 200~1 260 ℃,烧成周期12~16 h不等,先进的梭式窑产品单位能耗1 200 kcal/kg;连续式烧成的隧道窑是烧结卫生陶瓷的主流窑炉,全国各大产区,特别是上规模的卫生陶瓷企业都是以隧道窑为主要生产线,约占总产量的60%,由于连续式烧成的特性加上窑炉余热的回收利用,是目前最为节能的窑炉,广泛应用于规模较大的卫生陶瓷生产企业,烧成温度一般在1 200~1 230 ℃,烧成周期16~17 h不等,先进的隧道窑产品单位能耗850 kcal/kg。产品单位综合能耗低于150 kgce/t,只有新国标GB 21252《建筑卫生陶瓷单位产品能耗限额》中的先进值的不足50%,先进的隧道窑比先进的梭式窑要节能30%左右,因此建议创造条件进行并购来淘汰小规模企业,大力扩大大型宽体节能隧道窑的投产,能更有效地节约能耗。为了有快速的热反应和节省燃料,整条窑炉的窑墙内衬都使用轻质保温材料。结合轻质保温砖的耐用性和陶瓷纤维棉的低蓄热,针对窑炉的不同区段设计了相应的砖棉混合结构,既保证了窑炉的耐用性又最大限度地提高了窑炉的保温和低蓄热,同普通窑炉相比陶瓷纤维棉用多50%,保温和节燃效果显著(见图1)。

图1 大型宽体节能隧道结构

8 卫生陶瓷企业的未来希望

以上是根据对部分卫生陶瓷企业的了解及参考相关专家的文献资料。在卫生陶瓷生产的每一个环节进行新技术、新工艺的改造应用,引进先进节能窑炉及规模化生产,提高生产效率,充分提高能源的利用率,先进的卫生陶瓷生产企业的综合能耗比国家强制性标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》的要求降低50%左右,综合能耗先进值可控制≤150 kgce/T瓷,对当前产业升级及国家环保政策的要求还是能找出行业的出路。

面对当前严峻的形势,既是卫生陶瓷产业的危机,也是良好的机遇,希望行业能共同创造条件并构、整合、分散小规模工厂、小作坊,形成规模化生产,减少梭式窑炉生产,大力扩大大型宽体隧道窑的投入,从而进一步降低单位产品能耗,相信卫生陶瓷生产企业一定能走出困境,不断创新发展,开源节流,重新创造新时期中国建筑卫生陶瓷行业的辉煌。