超宽扁平钢箱梁制造解析

吴宏亮

(南通振华重型装备制造有限公司,江苏 南通 226010)

1 工程概况

齐鲁黄河大桥作为济南携河北跨重要通道,且是“三桥一隧”的重要组成,是济南市“北跨”携河发展的重要通道。全长6.742 公里,其中跨黄河主桥长2.52公里,主跨采用跨度为420 米的网状吊杆拱桥。齐鲁大桥采用一级公路标准,且设计为双向八车道,主桥中间预留城市轨道交通空间,主线预留向北延伸空间。

图1.1 齐鲁黄河大桥总体布置图

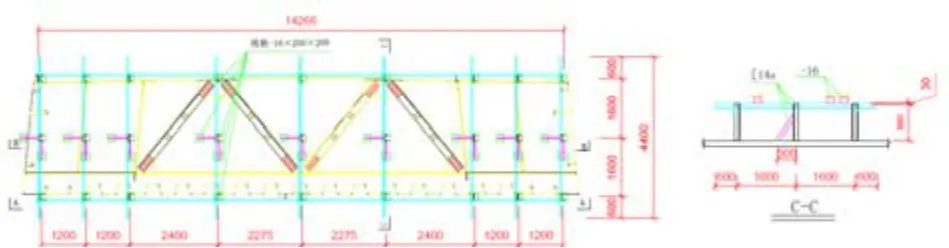

主桥全宽为 60.7m,公轨同层且轨道居中,桥梁布置双向八车道+双线轻轨+非机动车道+人行道。主桥钢材主要材质采用 Q345qE、Q420qE。标准梁段长度为9 米,设置两道空腹式横隔板,两道纵腹板,整体梁体结构偏柔性结构设计。

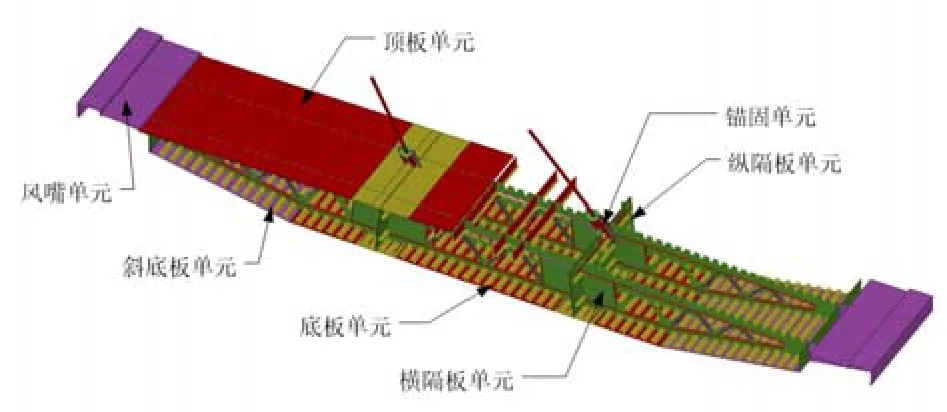

图1.2 齐鲁黄河大桥模型图

2 制作难点

齐鲁黄河大桥钢箱梁设计为全焊结构,焊缝密集,焊接所引起的焊接变形和残余应力较大,对板单元焊接质量和焊接变形控制要求较高。对钢箱梁加工制作带来较大的困难,主要表现在以下几个方面:

(1)齐鲁黄河大桥钢箱梁,主结构采用的板厚比较薄,隔板采用空腹式隔板,纵腹板与顶、底板焊缝为全熔透焊缝,对构件焊接质量和变形控制的要求比较高;

(2)锚拉板构件与横隔板、纵隔板间的全熔透焊缝是全桥最关键的传力焊缝,其焊缝质量控制尤为关键;

(3)齐鲁黄河大桥钢箱梁横截面宽度达到60.7 米,是国内外迄今为止最大的截面,其横向坡度标高控制难度较大。

3 制作总体工艺流程

为保证钢箱梁整体制造产品质量,钢箱梁制造采用“板件→板单元→板单元合件→钢箱梁组装→预拼装→桥位连接”的生产方式生产。采用“一桥两址”的总体模式组织施工,即在南通振华重型装备制造基地完成各类板单元的制作,桥位现场钢结构加工厂完成钢箱梁小节段组装、预拼装、涂装及存梁工作,桥位现场完成相邻环缝焊接及涂装。

4 制作工艺

4.1 施工准备

根据齐鲁黄河大桥钢箱梁特点,对图纸结构中I 肋单元、U 肋板单元和横隔板单元的制作流程进行分解,针对每个板单元制造流程进行工位布置、设计工装、升级设备、进行工序转换的物流设计,形成智能化板单元生产流水线,以提高板单元的制作效率、降低生产成本。

4.2 正交异性桥面板制作

正交异性桥面板单元采用U 肋自动装配机进行组装和定位焊接。钢板定位完成后首先进行焊缝部位自动划线、打磨和除尘;然后再利用液压卡具对U 形肋进行自动定位和压紧,保证组装间隙小于0.5 毫米;利用先进的机器人焊接系统进行定位焊接,实现U 形肋定位焊自动化,保证U 形肋坡口根部焊接质量。为提高生产效率、减少装配误差、保证产品质量。

图4.2-1 U 形肋自动打磨、划线图

图4.2-2 U 形肋自动装配、点焊

正交异性桥面板单元在双向反变形胎上焊接,通过自动液压卡具预设双向反变形,采用半龙门式焊接机器,双工位布置的系统同时进行船位焊接。该机器人焊接系统采用世界最先进的电弧跟踪技术,实现对坡口根部位置偏差的智能化跟踪调整,跟踪精度达到0.2mm,解决了多头龙门焊机探针跟踪偏差大的问题。采用双向反变形船位施焊技术,确保焊缝根部焊接质量、外观成型及板单元焊后平整度,减少焊后矫正。该技术是保证U 形肋板单元制造质量、提高使用耐久性的关键。

图4.2-3 U 肋机器人焊接

4.3 隔板单元制作

齐鲁黄河大桥横隔板采用空腹式角钢栓接形式,其角钢采用背靠背焊接形式作为横撑结构,角钢与隔板上、下连接板采用高强度螺栓进行栓接。隔板作为钢箱梁拼装的重要构件,其形位尺寸精度对钢箱梁整体尺寸控制尤为重要,为保证产品质量,对空腹式隔板加工制作提出更高的要求。

通过以下几点控制整体精度:

①设计专用胎架用于隔板装配和焊接,胎架设计为梅花桩形式,采用多桩柱形式用于控制隔板的整体平面度,桩柱全部采用地锚螺栓进行加固,以免焊接应力过大产生变形。

隔板组焊专用胎架

②对于背靠背形式的角钢,为保证产品的完整性以及高栓连面的抗滑移施拧系数满足产品设计要求,先对角钢进行涂装预涂,然后再进行角钢组件的预制,角钢预制过程中对预涂油漆造成局部破损的要及时进行补涂。高栓连接面螺栓孔加工完成后再进行防滑油漆的涂装。

③为减小焊接应力对高栓的影响,隔板在组装时对上下连接板采取不同的工艺方案进行组装,上端连接板采用先孔形式与角钢组件进行连接,该连接采用工艺销钉预连接;隔板下部连接板先与隔板组件进行焊接,焊接完成后完成矫正工作后采用连接板工装进行配钻下部连接板螺栓孔,最后再拆除工艺销钉和隔板工装,安装预制好的背靠背角钢,并按要求施拧高强度螺栓。

4.4 节段拼装

在节段组装过程中,按照自下向上、自中间向两边的顺序,实现立体阶梯式推进方式逐段组装与焊接。钢箱梁组拼时,以拼装胎架为外胎,以横隔板、纵腹板为内胎,重点控制桥梁纵横向的线形、钢箱梁整体几何形状和尺寸精度、相邻环口的精确确匹配等。

(1)总拼胎架及测量控制网

总拼胎架按照设计院和桥位监控单位提供的线型数据制作拼装线形,并预留钢箱梁受焊接收缩和重力的影响而产生的变形量以及横向焊接收缩变形量;每轮次小节段下胎后,应重新对胎架进行检测和调整,并做好相应的检测记录。

为便于过程测量控制,在总拼胎架两端设置三对测量标识塔,其中一对设置在钢箱梁中心处,另外两对设置在钢箱梁边腹板处,并在标识塔顶端设有永久标尺,中间划有“”标识;胎架周边布置标高基准点以形成标高测量网,测量点基础要加固处理,保证沉降≤2mm;构成测量网的基准点不得少于4 个,并定期进行检测。

图4.4-1 典型节段制造胎架及测量控制网布置示意图

(2)板单元块体制作

由于齐鲁黄河大桥属于超宽大截面,桥面板对接焊缝数量较多,为减少总拼胎架上焊接工作量,提高拼装制作质量,缩短制作周期。

①在顶(底)板单元参与到节段组装前,先在专用胎架上组焊横隔板上接板,再将两件板单元拼焊成一个吊装块体。

②拼接时需预留焊接收缩量,以便有效控制两侧焊缝相邻U 形肋的中心距尺寸,且根据不同板厚预置一定的双向反变形,以保证焊后板块的尺寸精度和平面度。板单元对接焊缝两侧30mm 宽范围打磨除锈,焊接采用在背面贴陶瓷衬垫的单面焊工艺,CO2 气体保护焊打底,埋弧自动焊填充、盖面,板单元单面焊双面成形。

③在两拼制作过程中根据不同板厚收集相应的焊接收缩余量,以减少后续的矫正工作,提高产品质量以及生产效率。

图4.5-4 板单元装配示意图

图4.5-5 板单元埋弧自动焊接

(3)节段匹配组焊和预拼装

钢箱梁小节段制造采用连续匹配组装、焊接和预拼装一次完成的组拼工艺。为实现这一目的,须有两个前提条件,首先是节段拼装胎架应按照监控单位给定的线形设置牙板高程,并预放横向反变形;然后是各类控制板单元加工长度,并预留一定焊接收缩余量,保证节段长度误差控制在制造验收规则规定的允许偏差之内。每轮次拼装完成后,以两端测量塔为基准,重新划出钢箱梁每节段的纵横基准线,并以基线为基准重新划出梁段两侧的坡口切割线,根据工艺文件对余量端进行修割。齐鲁黄河大桥采用多节段连续匹配组装、焊接和预拼装同时的方案,组装时预留一个梁段参与下一轮的预拼装,确保整体线型及端口匹配平顺。

钢箱梁节段组装采用正装方案,即以总拼胎架为外模,以隔板为内模,按照“底板→斜底板→中间横隔板→边横隔板→检修道→顶板→斜顶板→锚固吊索→边顶板”的顺序,实现钢箱梁立体阶梯式推进,逐段组装与焊接。

图4.5-6 钢箱梁组装

(5)横向坡度控制

顶板纵向对接焊缝的焊接变形是钢箱梁截面发生改变的主因,为保证横向坡度,首先,通过顶板单元块体制作,减少总拼对接焊缝纵向收缩变形,其次,根据以往桥梁制作经验,在总拼胎架制作时预放一定的焊接反变形,最后,顶板在总拼胎架上采取对称施焊的方式以减少焊接变形。

5 结语

齐鲁黄河大桥设计为世界第一宽度的网状吊杆形式钢箱梁,其制造工艺复杂,焊接变形控制难度较大。通过各工序严格把控,有效控制各类组焊变形,提升超宽钢箱梁整体制造质量。