基于二次熵特征提取的燃气轮机气路诊断方法

陈 健,徐 超,应雨龙,徐思雨

(1. 上海上电电力工程有限公司, 上海 200090; 2. 上海电力大学 能源与机械工程学院,上海 201306)

燃气轮机是工业电站、船舶工业、航空工业等领域的动力核心。作为一种内燃式动力机械,其使用连续气流作为工作介质来驱动叶轮高速旋转,将燃料的化学能转变为发电机或螺旋桨的有用功,确保其安全稳定运行是关键。按照用途,燃气轮机可以分为工业、重型、微型、小型和舰船燃气轮机等[1-2]。

燃气轮机运行时,在机组内部会受到高转速、高压、高温、高热应力、高机械应力的工况条件。在机组外部,会受到周围污染的环境大气条件,导致其主要气路部件随操作运行时间的累积而发生性能衰退(如腐蚀、积垢、热畸变等)或损伤(如磨损、内/外物损伤等)[3]。燃气轮机故障类型根据发生的故障机理通常可以分为两种。一种是与机械性质耦合,而与气动及热力学无关,比如油膜失稳、轴不对中、轴承缺陷、转子动不平衡等故障[4]。对于该类故障,可以通过如应力分析、振动分析、声发射分析、油屑分析,热成像、金属温度监测、负载分析等众多技术手段来诊断该类故障情况。另一种是与气动及热力学耦合,如内/外物损伤、透平磨损/腐蚀、热畸变、压气机积垢等故障。对于此种故障,燃气轮机气路故障诊断技术是一项对正在演化的部件性能衰退状况进行预测诊断的有效方法。通常燃气轮机机组性能健康状况信息可用间接计算得到的通流部件气路健康参数,如压气机、透平、燃烧室效率特性指数(表征部件运行效率)和流量特性指数(表征部件通流能力)来表征[5-6]。

1 气路诊断方法现状

现今燃气轮机气路故障诊断方法根据诊断机理大体上可以分为两种[7]:一种是基于数据驱动的气路诊断方法,如贝叶斯网络、支持向量机、基于规则的专家系统、模糊算法、神经网络方法等;另一种是基于热力模型的气路诊断方法,如线性气路诊断方法、遗传算法、基于线性模型的最优估计方法、卡尔曼滤波算法、非线性气路诊断方法等。

1.1 基于数据驱动的气路诊断方法

燃气轮机机组作为一种输入—内部状态—输出强非线性耦合的热动系统,当周围环境条件(如大气相对湿度、压力、温度),运行操作条件(如加减载等变工况)或控制参数变化时,其系统内部状态(如通流部件的各个性能参数)本身会发生显著改变。因此,如何预测诊断此类强非线性热动系统存在艰巨挑战。

利用机器学习、模式识别等基于数据驱动的智能诊断方法,如粗糙集理论[8]、神经网络[9]、模糊逻辑[10-11]、贝叶斯网络[12-13]等,通常需要提供已有设备的故障样本数据集,而对于那些未涵盖的故障情况,这类诊断方法往往难以做出准确评估。对于某种新研制的,或者新投运的机组,因为缺少已标定的故障样本数据集,又很难在短期内构建可以涵盖众多故障情况的完整故障样本数据集。而且,基于历史监测数据及现场运维经验通过数据挖掘技术来积累故障征兆与故障模式之间映射关系的规则知识库是项极其费时费力费成本的工作。此外,基于数据驱动的气路诊断方法特点在于能对故障类型进行识别分类,但缺点是对故障严重程度难以给出量化评估。上述这些问题是当前基于数据驱动的气路故障诊断方法推广应用的限制瓶颈。

1.2 基于热力模型的气路诊断方法

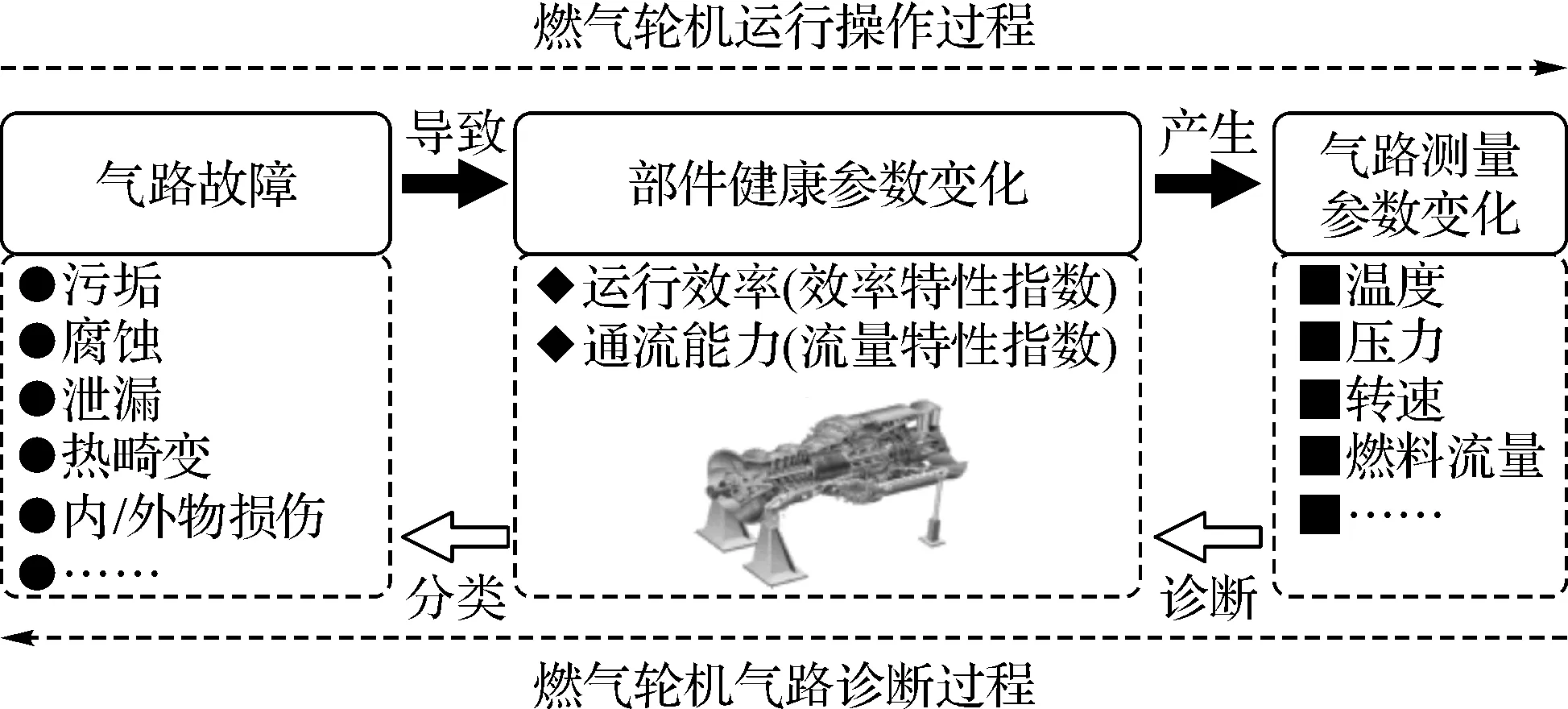

在燃气轮机运行操作中,当机组某个或多个通流部件出现性能衰退及损伤时,其内部的性能参数,如质量流量、压比、等熵效率等,会产生变化,并致使外在的气路可测参数,如转速、温度、燃料流量、压力等会改变。通流部件内部的性能参数与外在的气路可测参数之间的热动耦合关系如图1所示。

图1 内部性能参数与外在气路可测参数热动耦合关系

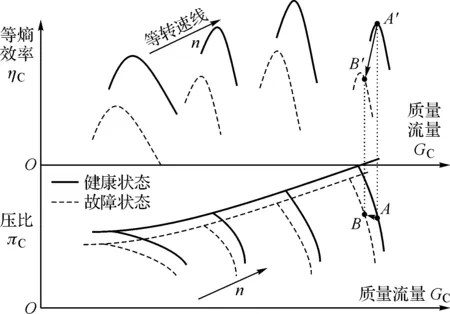

基于热力模型的气路故障诊断方法的基本原理是利用外在的气路可测参数通过通流部件内部的性能参数与外在的气路可测参数之间的热动耦合关系求解内部的性能参数,从而求得各个相应通流部件的健康参数,以此来监测、隔离发生性能衰退或损伤的通流部件,并得到严重程度量化的诊断结果。以压气机为例,其健康参数本质上表征的是部件在发生性能衰退或损伤前后特性线产生偏移的程度,如图2所示。因此,基于热力模型的气路诊断方法相较于传统的燃气轮机热力仿真计算,是一个典型的逆求解的数学过程。

图2 由于性能衰退或损伤导致压气机特性线发生偏移

相较于基于数据驱动的气路故障诊断方法,基于热力模型的气路故障诊断方法本质上是通过物理机理建模的方式来实现诊断,其优点在于并不需要已标定的故障样本数据集。根据使用的热力模型形式不同,基于热力模型的气路故障诊断方法主要可以分为线性与非线性两类,其中后者是当前的主流研究方向[14-15]。相较于线性气路诊断方法,非线性气路诊断方法的优点在于解决了热力模型线性化所导致的诊断可靠性降低的难题。非线性气路诊断方法根据迭代驱动求解算法的不同又可分为基于局部优化算法(如卡尔曼滤波算法[16]、牛顿-拉普森算法[17]等)的非线性气路诊断方法和基于全局优化算法(如粒子群算法[5]、遗传算法[18]等)的非线性气路诊断方法。经过多年发展,其诊断准确性对于机组运行控制参数、环境大气条件、传感器测量噪音及偏差[19]、气路可测参数选择[20]等敏感的问题取得了一定的解决。非线性气路故障诊断方法的求解过程往往默认“当通流部件性能衰退或损伤的程度不大时,其几何通道结构基本不发生改变,其内部特性线形状也基本不发生改变”这一假设[14]。然而,当通流部件性能衰退或损伤的程度增大时,其通流部件特性线必然会发生内在非线性形状的改变,此时,其诊断准确性可能会随着通流部件性能衰退或损伤的程度增大而逐渐偏离。

2 本文方法

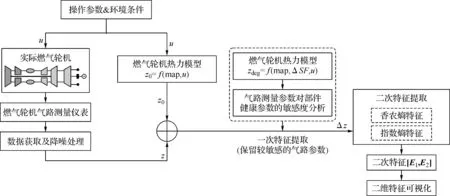

基于上述燃气轮机气路诊断方法现状分析,本文提出了基于二次熵特征提取的前向求解的气路故障诊断方法,如图3所示。

图3 基于二次熵特征提取的燃气轮机气路故障诊断方法

其具体诊断步骤如下:

①采集目标机组新投运或健康时的气路可测参数,建立基于各个通流部件流量特性线与效率特性线的全非线性热力模型[21]。在此阶段,需要使用自适应热力建模方法[21],以使性能模型的计算结果与实际气路测量值很好地匹配。

②在性能模型中各个通流部件设置不同的故障模式(通过调整各个通流部件的健康参数ΔSF来实现),从而来观测各个气路可测参数对各个通流部件的健康参数的敏感度,并刷选出较敏感的气路可测参数作为一次特征参数向量。

③实时采集目标机组的气路可测参数,降噪处理后,作为待诊断的气路可测参数,并整理为性能衰退时的气路可测参数z与健康时的气路可测参数z0的相对偏差形式Δz=(z0-z)/z0,以降低由于周围环境大气条件和/或运行操作条件u变化而使诊断准确性降低带来的影响[17]。

④将Δz输入香农熵与指数熵的特征提取算法[22]中提取二维熵特征[E1,E2],进而可以通过二维特征散点图上的每个特征点的类间分离度和类内聚合度来检测已发生性能衰退、损伤或故障的部件。

具体的二次熵特征提取过程如下:

将一次特征参数向量Δz作为某一段信号序列,进行FFT变换,即:

(1)

式中Δz(i)为向量Δz的第i个参数,g为向量Δz的总参数数目。

求得信号频谱后,计算各个点的能量:

Enk=|F(k)|2k=1,2,…,g

(2)

计算各个点的总能量值:

(3)

计算各个点的能量在总能量中所占的概率比例:

(4)

分别进行香农熵E1和指数熵E2计算:

(5)

(6)

此时即可得到通过二次特征提取的二维熵特征向量[E1,E2],通过二维平面可视化,就可以作为判别燃气轮机各个主要气路部件是否发生性能衰退、损伤或故障的主导特征向量。

本文所提出的基于二次熵特征提取的气路故障诊断方法不依赖于已标定的故障样本数据集,也不受实际部件特性线的固有非线性形状变化的限制,因此具有良好的诊断适用性。

3 应用与分析

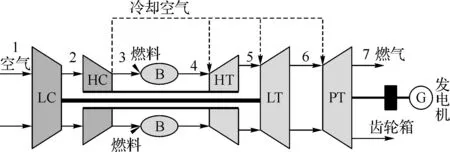

以某型三轴燃气轮机机组为研究对象,如图4所示。

注:1-2为空气在低压压气机(LC)的压缩过程; 2-3为空气在高压压气机(HC)的压缩过程; 3-4为压缩空气与燃料在燃烧室(B)的燃烧过程; 4-5为高温高压的燃气在高压透平(HT)的膨胀做功过程; 5-6为较高温高压的燃气在低压透平(LT)的膨胀做功过程; 6-7为较高温高压的燃气在动力透平(PT)的膨胀做功过程。图4 某型三轴燃气轮机

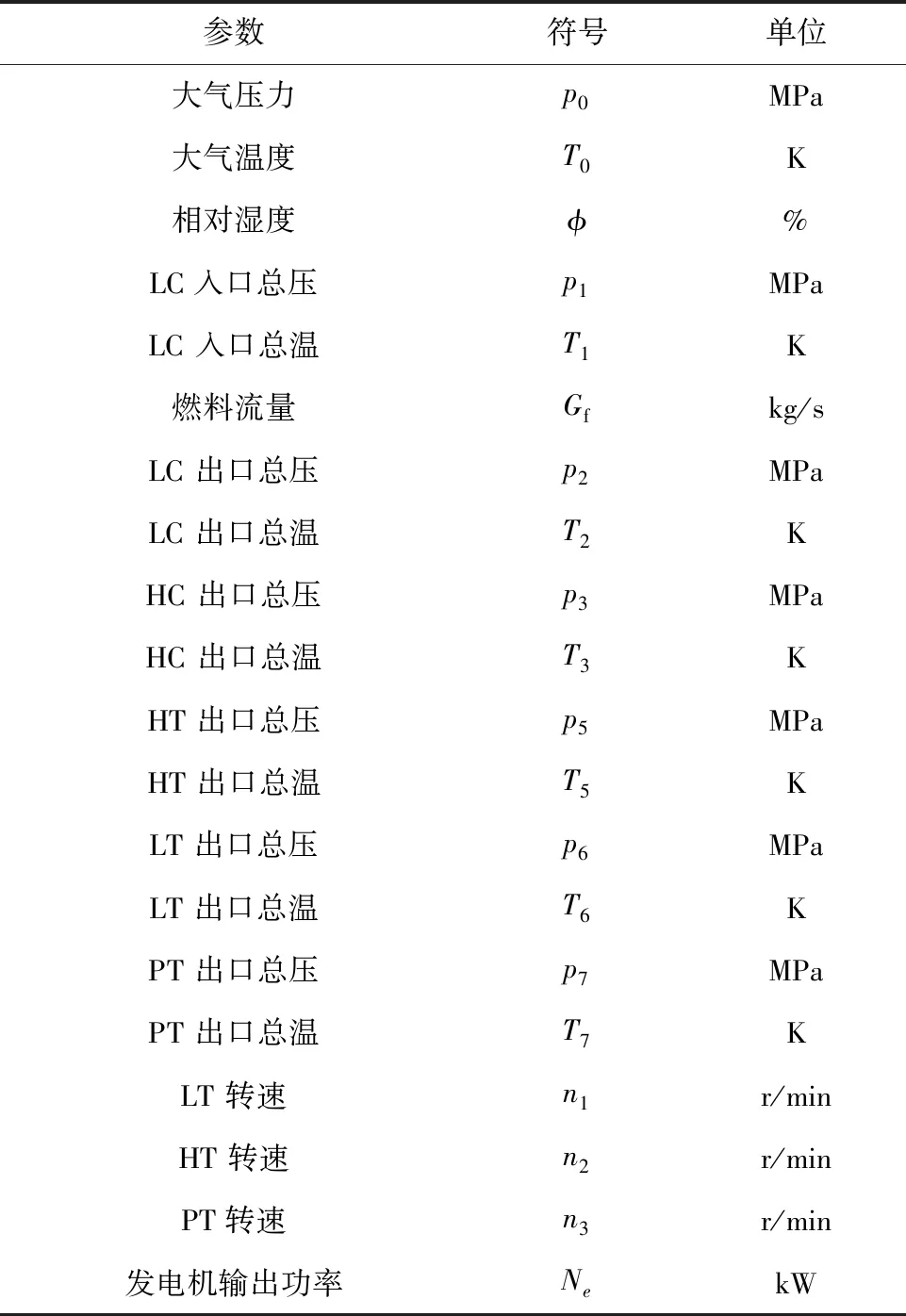

其气路可测参数如表1所示。

该机组的性能模型是基于MATLAB与VC++混合编程实现[16,19,21]:①利用MATLAB的M脚本文件建立机组各个通流部件的热力模型子程序以及整机热力模型主程序;②利用VC++建立各种工质(包括空气、燃气、天然气等)的热物性(包括比焓、比熵、定压比热容、比容、气体常数等)计算程序,并编译生成可供MATLAB中各个通流部件的热力模型子程序及整机热力模型主程序调用的动态链接库dll文件;③整机热力模型的输入条件为环境大气条件(T0、P0、φ)、运行操作条件(Ne)、燃料组分情况及低位热值、通流部件健康参数ΔSF;④整机热力模型的输出结果为该燃气轮机机组的其余气路可测参数。这样混合编程的特点在于结合MATLAB的M脚本文件简单易编程与VC++的动态链接库dll文件执行实时性这两者的优点。

表1 燃气轮机机组的气路测量参数

3.1 敏感性分析

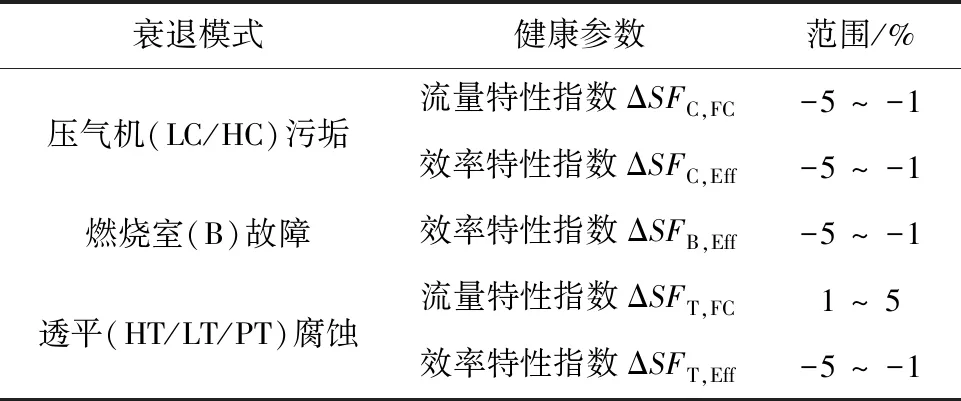

基于Diakunchak等人的实验结果[23]可知,通常燃气轮机各个主要通流部件的性能衰退状况如表2所示。

表2 各个通流部件的性能衰退状况

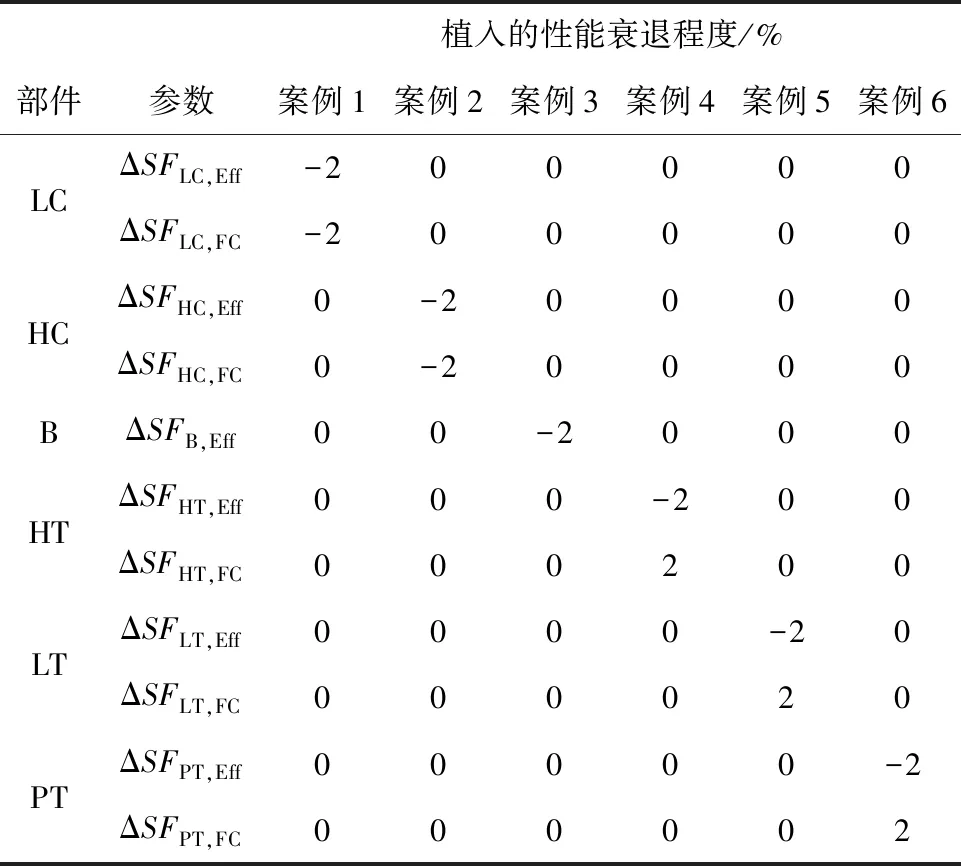

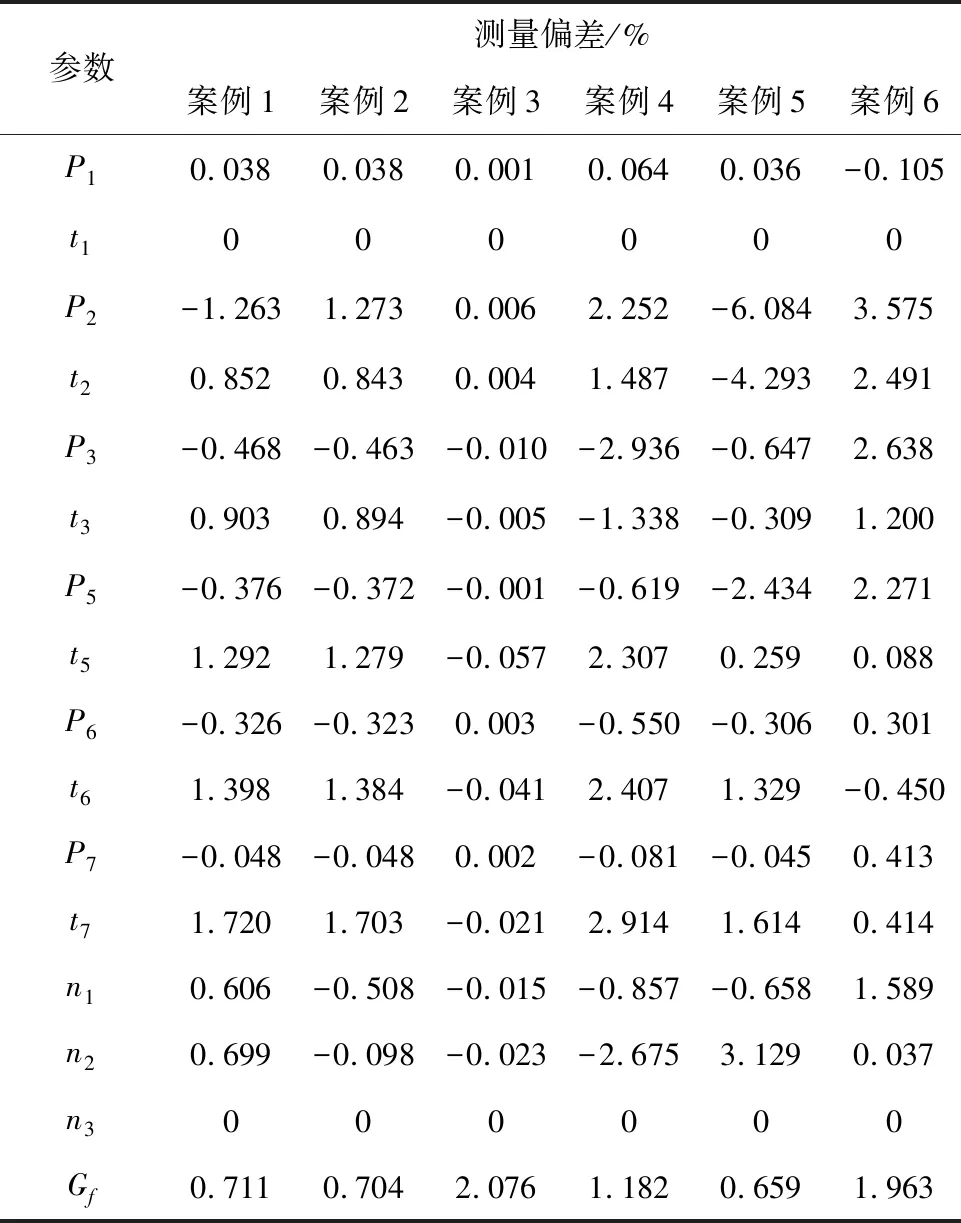

通过将表3所示的不同性能衰退程度的各个通流部件健康参数分别植入该机组的热力模型中,可以性能衰退时的气路可测参数与健康时的气路可测参数的相对偏差形式,从而来观测各个气路可测参数对各个通流部件的健康参数的敏感度,如表4所示。

表3 植入的部件性能衰退样本

由表4所示的机组各个气路可测参数对各个通流部件健康参数的敏感度分析可知,对于该机组可以选取如下的气路可测参数Δz用于进一步提取二次熵特征,以便用于气路故障模式识别可视化。

(7)

3.2 二次熵特征提取

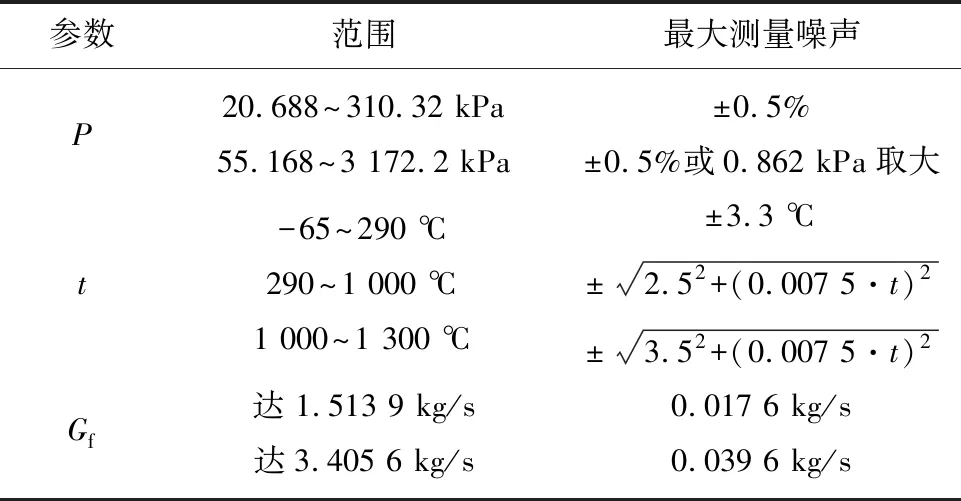

在应用与分析中,为了测试所提方法的有效性,使用了两套燃气轮机热力学模型, 这些模型在我们以前的研究工作[6,16,19,21]中已经建立。其中,植入不同部件性能衰退模式的机组热力学模型作为实际对象机组,而另一套机组热力模型作为该对象机组的性能模型。根据Dyson等人所提供的不同测量参数的最大测量噪声信息[24],本文在模拟的气路可测参数中引入了测量噪音以使诊断情况更符合实际,如表5所示。

表4 气路可测参数对各个通流部件健康参数的敏感度分析

注:t0=15℃,P0=101.3 kPa,φ=60% ,Ne=24 265 kW,t和T对应的物理意义一样,只是单位不同,t单位℃,T单位K。

表5 最大的测量噪声

同时,各个模拟的气路可测参数通过一个30点滚动平均方法[19]来得到一个滚动的平均测量值,以实现降噪处理的目的。

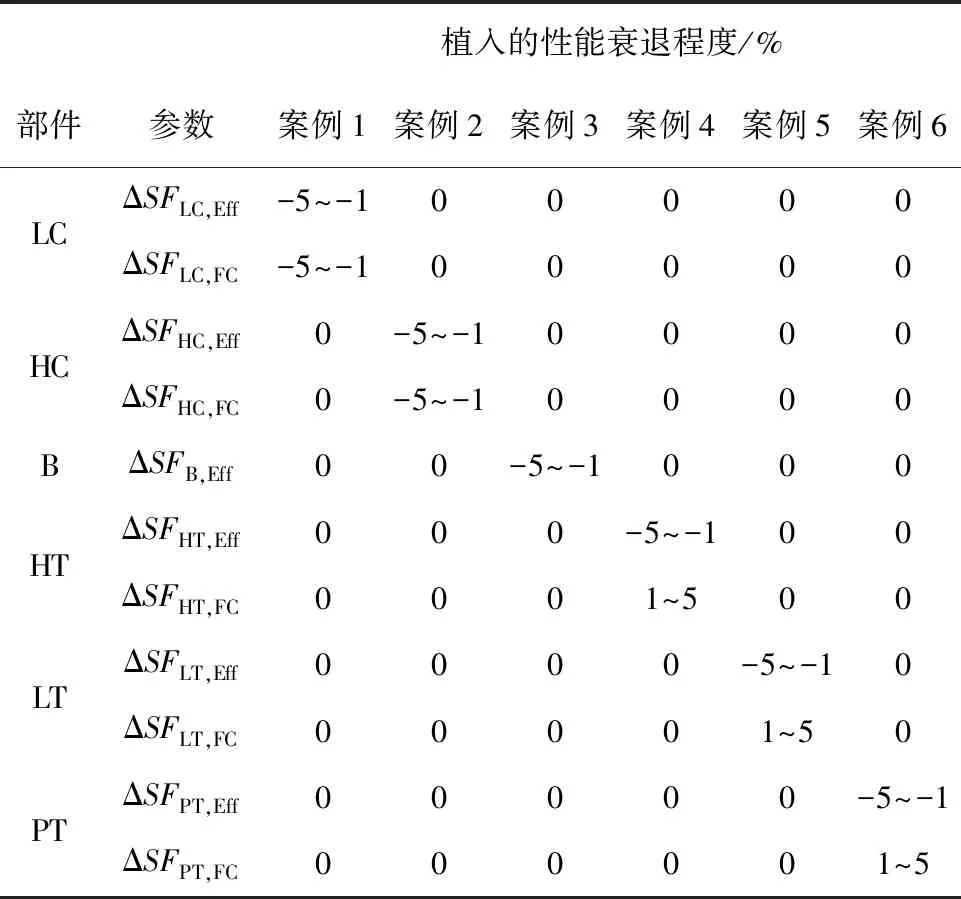

为测试本文所提方法的有效性,使用表6所示的六个性能衰退模式案例(通过在燃气轮机热力学模型中设置不同的部件健康参数来模拟不同的部件气路故障情况)来研究。

表6 植入的部件性能衰退样本

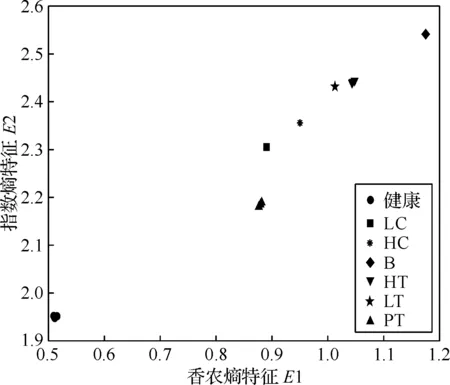

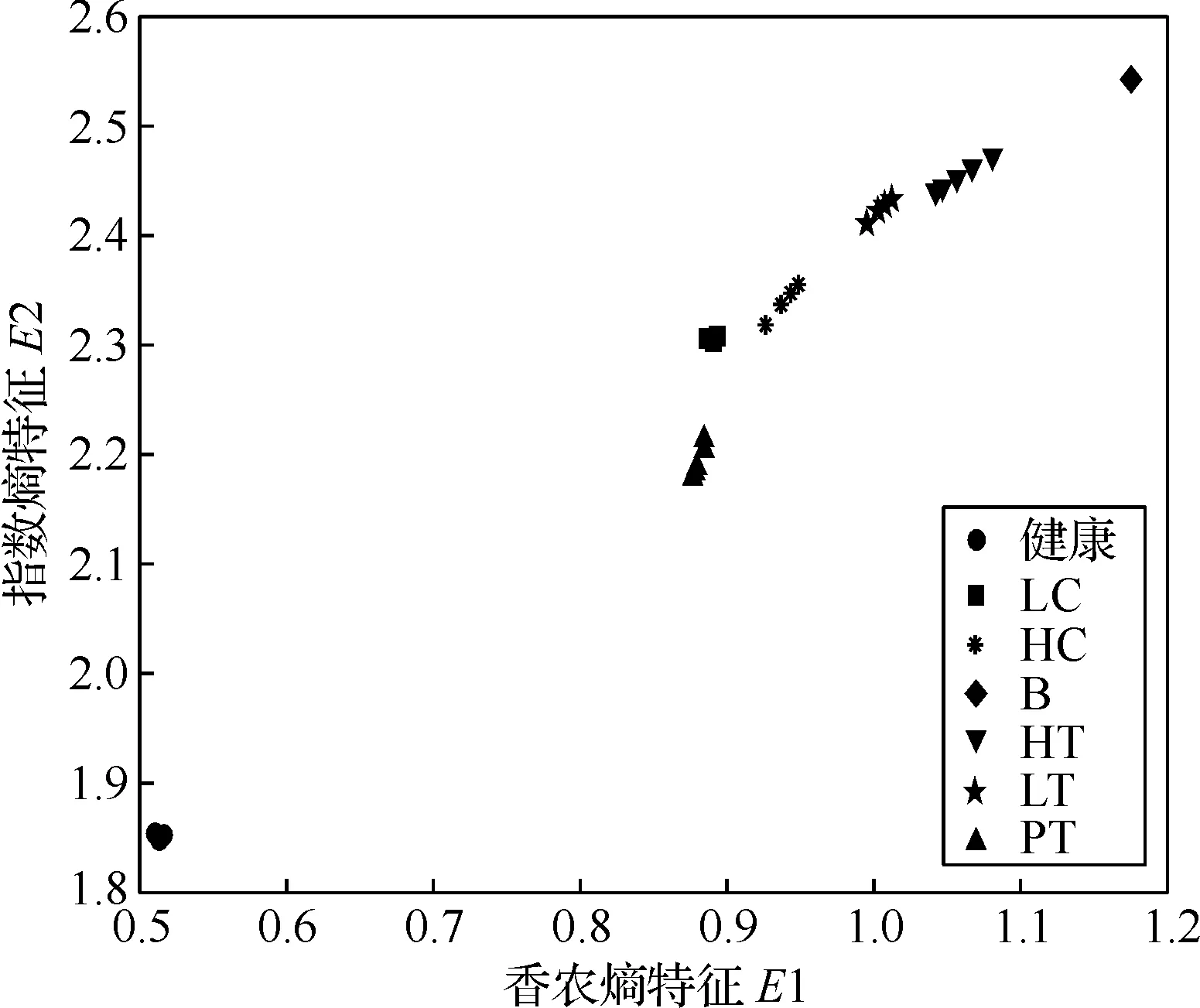

在相同运行操作条件下,在每个部件性能衰退模式案例中,在表6所示的部件性能衰退范围内取11个等间隔点来模拟得到实际对象机组的气路可测参数,并通过本文方法得到的诊断结果如图5所示。

图5 在相同运行操作条件下基于二次熵 特征提取的燃气轮机气路故障诊断结果

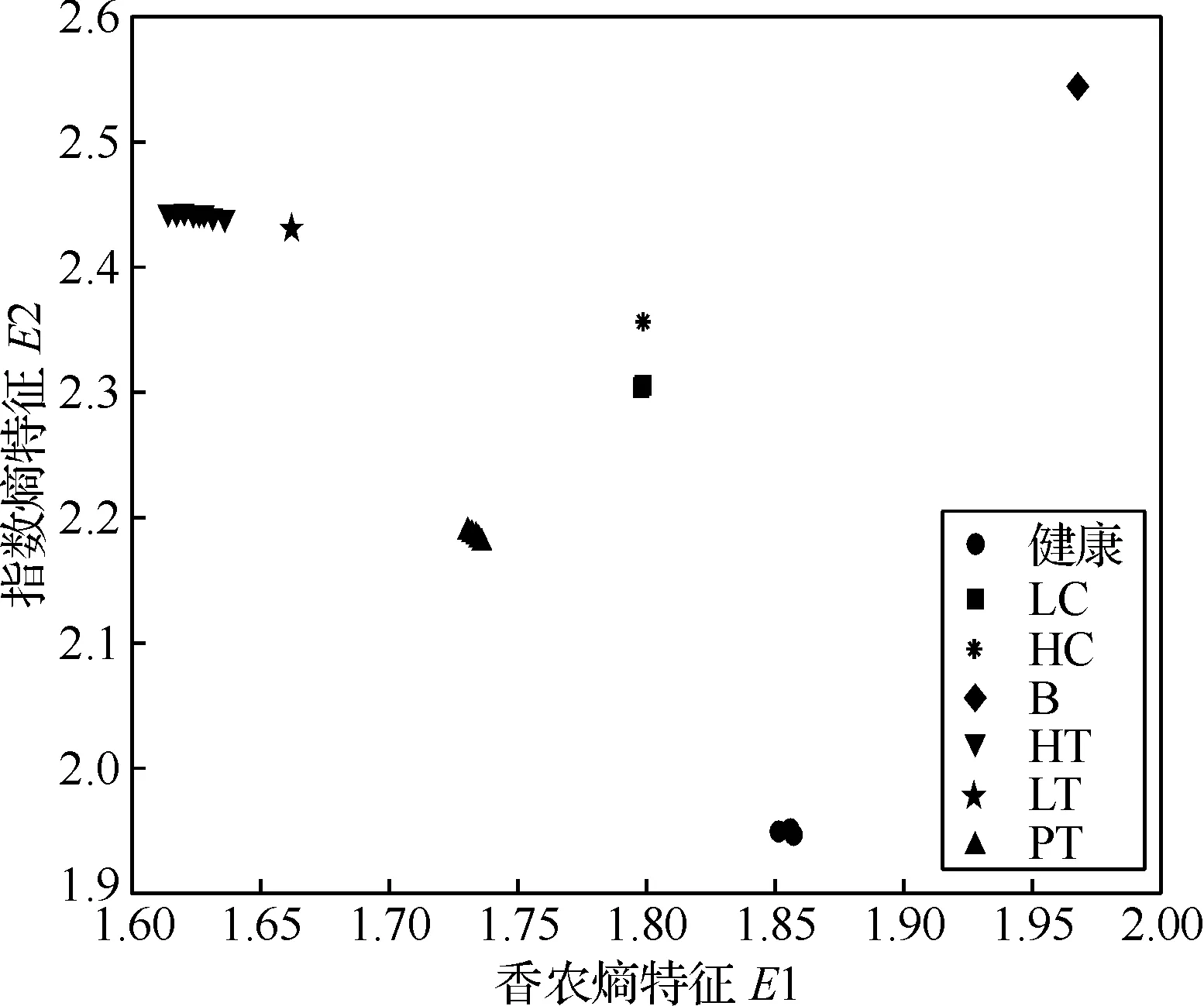

由图5所示,燃气轮机气路可测参数基于香农熵与指数熵的二次特征提取后,在二维特征散点图上不同部件的气路故障模式有显著的类间分离度和类内聚合度,可以有效检测、隔离发生气路故障的部件。当运行操作条件在50%~100%额定负荷范围内变化时,诊断结果如图6所示。

图6 在不同运行操作条件下基于二次熵 特征提取的燃气轮机气路故障诊断结果

从图6中可以看出,尽管所提取的二维熵特征在运行操作条件变化时会略有变化,但在二维特征散点图上不同部件的气路故障模式仍具有良好的类间分离度和类内聚合度,可以有效检测、隔离发生气路故障的部件。运维人员可以清楚方便地监测到燃气轮机各个主要气路部件的性能衰退情况。当气路主要部件发生性能衰退、损伤或故障时,某种衰退模式会在二维平面上呈现明显的类内聚合度。

3.3 进一步讨论

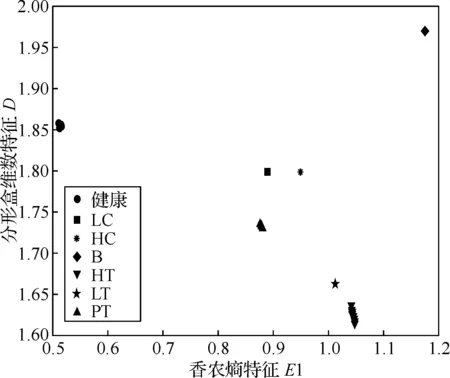

为进一步检验基于二次特征提取的燃气轮机气路故障诊断框架的有效性,本文将分形盒维数特征(D)[25]也用于二次特征提取,诊断结果如图7所示。

分形理论是当代非线性科学最重要的分支之一,适用于处理各种类型的非平稳和非线性现象,也可适用于本文的二次特征提取。相比与其他分形维数算法,分形盒维数算法具有计算简单、易编程、实时性好等优点。从图7中可以看出,分形盒维数特征也可以用于基于所提出的诊断框架的二次特征提取。在未来研究探索中,可以根据实际应用条件选择适合的二次特征提取算法。

(a) 基于指数熵特征和分形盒维数特征 提取的燃气轮机气路故障诊断结果

(b) 基于香农熵特征和分形盒维数特征D 提取的燃气轮机气路故障诊断结果图7 基于二次特征提取的燃气轮机气路故障诊断结果

4 结论

本文针对现有气路诊断方法存在的问题,提出了一种基于模型—数据混合驱动的新型燃气轮机气路诊断框架。通过应用与分析可以得到如下结论:

(1) 所提出的气路诊断方法既不依赖于故障样本集,也不受实际部件特性线的固有非线性形状变化的限制,具有良好的诊断适用性。

(2) 当机组运行操作条件发生变化时,尽管提取的二维熵特征值会略有变化,但诊断结果仍然具有良好的类间分离度和类内聚合度。

(3) 分形盒维数特征也可以用于基于所提出的诊断框架的二次特征提取。

(4) 提出的基于二次特征提取的燃气轮机气路故障诊断可视化方法,可以使机组运维人员方便地采用气路分析方法监测燃气轮机的健康状况,实现机组健康管理。