基于MPC的三轴燃气轮机转速负荷控制

沈立锐,丁 超,夏 焱,陈 鹏

(中国船舶重工集团公司第七○三研究所无锡分部,江苏 无锡 214100)

转速负荷控制是贯穿于燃气轮机整个运行过程最重要的控制功能之一,它实现并网前后的转速、负荷调节以及保证甩负荷时机组安全、正常工作[1]。三轴燃气轮机负荷控制目前广泛采用串级PID控制方案,可抑制内侧回路干扰又不对外侧回路造成较大影响,并获得很好的稳态和动态控制性能[2-3]。此外,在传统的燃气轮机控制系统中除了具有控制功能反馈回路外还包括转速、温度等多个限制回路,经过复杂的高低选后才输出需求的控制量,这种结构无疑是复杂的[4]。

为进一步提高燃气轮机转速负荷的控制性能又同时兼顾对各限制的管理,模型预测控制(Model Predictive Control, MPC)开始受到人们广泛的关注。在燃气轮机控制领域,MPC首次在某实验室燃气轮机中获得成功应用[5],随后A. A. Ghafouri Rokn Abadi等针对微型燃气轮机设计了闭环MPC控制器,研究了不同限制条件下的燃气轮机的控制效果[6];A.P.Wiese等针对燃气轮机设计了非线性模型预测控制器,该控制器可实现对压气机出口压力的管理和放气流量的跟踪[7];B.G.Vroemen等针对燃气轮机设计了非线性MPC并与线性MPC进行了对比,在不增加调节时间的基础上获得了更好的控制效果[8];Swathi.S等基于燃气轮机传递函数设计了转速MPC控制器,并在限制条件下进行仿真,取得了较PID控制器更好的性能[9];Thiago S.Pires等基于非线性模型预测控制在限制条件下对燃气轮机燃油量优化,燃气轮机加减载过程和甩负荷过程进行了仿真,满足燃气轮机稳、动态的要求[10]。

国内Junxia Mu等将广义预测控制算法应用到燃气轮机转速控制中,并获得了比增益调度的PID控制器更好的控制性能[11];杜宪针对民用涡扇发动机开展了基于MPC的主动容错控制和限制管理的相关研究[12];魏静等采用自适应多模型广义预测控制设计了单轴燃气轮机转速控制器[13];苗卓广等对航空发动机多模型预测滑模控制,并于Min-Max控制逻辑进行了比较[14]。

在三轴燃气轮机转速负荷控制中,负荷是不可测量常被视为干扰,在处理无规则、不可控的输入时使用基本的模型预测控制算法难以获得理想的效果[15]。结合前述串级控制结构和MPC的优势不仅可以保持优良的跟踪性能,增强控制系统的干扰抑制性能,还可借助MPC实现对燃气轮机的限制管理。鉴于此,本文在串级控制方案的基础上提出了燃气轮机串级PID-MPC转速负荷控制方案,研究了多限制情况下该控制方案的效果,并在全数字仿真平台上进行了集成和验证,分析该方案的实时性,为该方案进一步在硬件在回路平台中的实现奠定基础。

1 燃气轮机实时模型

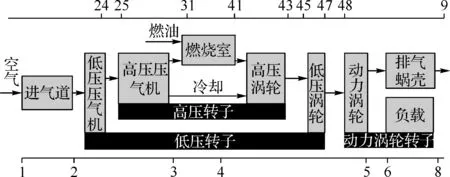

本文研究对象为加拿大普惠公司的ST18型燃气轮机,主要应用于发电和舰船动力[16],其结构如图1所示。

图1 ST18型燃气轮机结构

实时模型是发动机实时仿真系统、先进控制算法、故障诊断及健康管理系统重要组成部分,也是MPC的核心部分。

1.1 燃气轮机部件级模型

燃气轮机部件级模型(Component level model,CLM)具有较高的精确性,能够准确地反映发动机的稳态和动态特性,是控制系统设计的基础。将图1中的高、低压压气机,燃烧室,高、低压涡轮和动力涡轮按照气流一维流动的方向依次串联起来,并根据燃气轮机工作时各部件共同工作关系建立起共同工作方程,如式(1):

(1)

式中:εi(i=1,2,…,6)为各部件进出口流量偏差,表征了燃气轮机各部件的流量平衡;燃气轮机动态特性则根据式(2)三个转子动力学方程表示:

(2)

常采用Newton-Raphson法对方程组(1)(2)迭代求解,其计算结果准确但实时性难以保证。

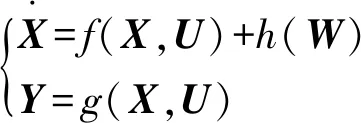

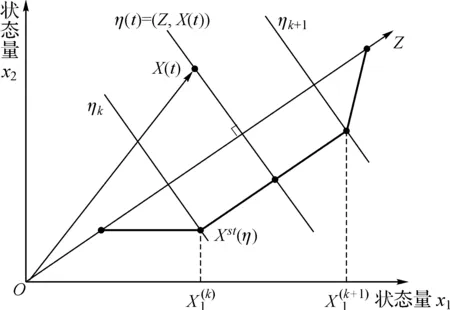

1.2 燃气轮机线性化模型

以燃气轮机稳定工作时的负荷输出作为确定发动机稳态点参数,针对不同稳态点对CLM进行线性化,燃气轮机CLM可描述为:

(3)

式中:X为状态变量,Y为输出变量,U为控制变量,W为外部干扰量。在稳态点(X0,U0,P0)处按泰勒公式展开,且不考虑干扰量得到:

(4)

三轴燃气轮机动态仿真中动力转速变化对燃气发生器的影响较小可以略去[17],取燃气轮机状态量低压转速NL和高压转速NH;取燃气轮机输出变量高、低压转速,排气温度T8,高压压气机喘振裕度SH和油气比RFA;取燃气轮机控制量为燃油Wf带入式(4)可得:

(5)

采用小扰动法求得一组A、B、C、D作为初猜,然后在MATLAB调用lsqnonlin函数进行拟合,并求得多个稳态点的线性化模型。

1.3 线性化模型的调度方法

线性化模型的调度是寻找当前最近的稳态点,传统的燃气轮机分段线性化模型常采用负荷作为调度参数[18]。由于实际系统中负荷且调度时误差较大,因此本文采用了一种综合考虑高低压转速的参数η调度法:假设发动机状态可由状态量唯一确定,引入辅助向量Z,插值调度参数η和与Z垂直的η线簇如图2所示。

图2 η调度原理

取燃气轮机两个状态量高、低压转速作为η调度的变量,即X=[NL,NH],Z向量连接了燃气轮机稳态线的起点和终点,η为过当前时刻状态点X(t)且垂直于Z的线,与稳态工作线相交Xst(η),η定义为[19]:

η(t)=(Z,X(t))=(x1N-x1)x1(t)+(x2N-x2)x2(t)

(6)

本文在燃气轮机40%~100%负载之间划分26个稳态点,并相应计算出η值,仿真时通过η实时进行调度。

2 基于MPC的转速负荷控制

2.1 燃气轮机转速负荷控制

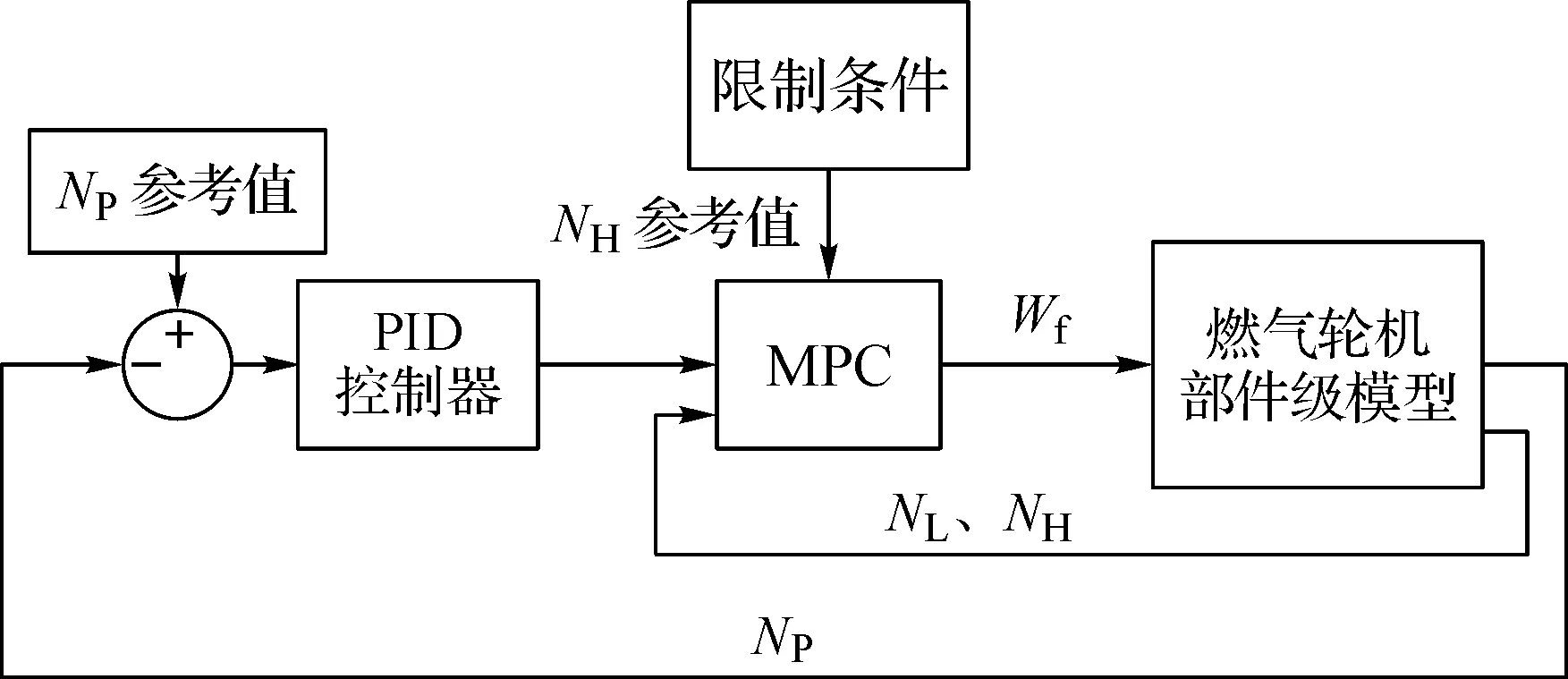

一般的三轴燃气轮机转速负荷控制器结构如图3所示。

图3 燃气轮机转速负荷控制方案

转速负荷控制的主回路包括负荷控制(动力涡轮转速控制闭环)和高压转速闭环。为提高过渡态过程尤其是甩负荷情况时的动态性能,常在这两个控制器上并行设计了负荷前馈和Ndot控制器以供发动机在不同工况下进行切换,并通过Min-Max结构对限制进行管理以保证燃气轮机的安全稳定运行。为了简化燃气轮机转速负荷控制结构,重点开展控制规律的研究,暂不考虑燃油执行机构的闭环控制,本文提出了一种串级PID-MPC控制方案,如图4所示。

图4 串级PID-MPC控制方案

外层PID控制器能够快速抑制突发性的干扰。由于外部干扰被及时抑制,内层的MPC控制器则可以追求更好的动态性能和鲁棒性。此外,利用MPC对限制管理的优势能够极大地简化燃气轮机控制系统的结构,提高控制系统的性能。

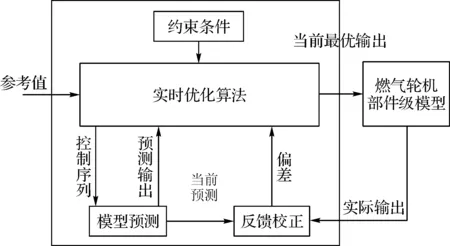

2.2 模型预测控制原理

模型预测控制具有多种形式,但最基本的要素都包含:预测模型、实时滚动优化和反馈校正[15]。燃气轮机MPC基本组成如图5所示。

图5 MPC基本构成

(1) 增广的燃气轮机离散状态空间模型

将前述所设计的线性化模型按照采样周期5 ms离散化处理得到离散状态空间模型:

(7)

(8)

(2) 性能指标及参考轨迹

性能指标的设计决定了控制性能的好坏。从燃气轮机控制目标出发,根据燃气轮机模型实际情况,取燃气轮机控制量为燃油量,即u=Wf;内层MPC控制为高压转速闭环,即此处y=NH,设计如下性能指标:

(9)

s.t.umin≤u(k+j)≤umax

ylmin≤yl(k+i)≤ylmax

i=0,1,…,Npre

j=0,1,…,Nu

式中:Npre和Nu为预测和控制时域;yr(k+i)是从当前时刻起至未来第i步NH的参考轨迹,y(k+i)和yl(k+i)表示从当前时刻起至未来第i步的预测的高压转速NH跟踪和限制输出;Δu(k+j)表示从当前时刻起至第j步的燃油量Wf输入;e(k)为当前时刻CLM高压转速NH实际与预测输出的误差,HCOR为校正系数;Q和R分别为跟踪量和控制量的权重系数;限制条件中umin和umax表示燃油量最小最大值限制;ylmax和ylmin分别表示输出量最大、最小值限制。在所设计的串级PID-MPC中,考虑高、低压转速限制、排气温度T8限制、高压压气机喘振裕度SH限制和油气比RFA限制。

在燃气轮机控制系统中,控制系统的期望输出是从当前时刻的输出值y(k)到设定值Nref过渡的一条光滑曲线。MPC在k时刻的参考轨迹可以由未来时刻的预测模型的输出值来定义:

yr(k+j)=y(k)+(Nref-y(k))(1-e-jT/τ)

(10)

j=1,2…,Nu

式中:yr(k+j)是从当前时刻起,第j步的参考轨迹值,y(k)是有CLM当前输出值,Nref是设定值,T为仿真采样周期,τ为参考轨迹的时间常数。

(3) 算法推导与实现

根据离散化模型可以迭代获取预测输出:

X(k)=Fxx(k)+GxΔU(k)

(11)

式中:

Y(k)=FyX(k)+GyΔU(k)

(12)

式中:

将式(10)和式(12)带入性能指标(9)中可得:

(Fyxa(k)+GyΔu(k)-yr(k))+RΔu(k)TΔu(k)

(13)

令M(k)=Fyxa(k)-yr(k)+HCORe(k),带入上式可得:

GyΔu(k))+RΔu(k)TΔu(k)

(14)

再将上式展开转化为标准的二次规划问题:

2QMT(k)×GyΔu(k)+MT(k)M(k)

(15)

下面将限制条件增添加至MPC中,联立Yr(k)=Fyxa(k)+GyΔU(k)+HCORe(k),可得:

(16)

简写为:

AiΔU(k)≤b(k)

(17)

式中,Ai=[Gy,-Gy]T,b(k)=[I,-I]T。

所以,上述燃气轮机转速负荷控制,可将控制问题进一步简化为下式:

(18)

s.t.AiΔU(k)≤bi(k)

这是标准的带约束的二次规划问题,可通常通过有效集或增广拉格朗日法等进行求解。

2.3 带约束的非线性二次规划问题求解

求解线性规划时单纯性法是George Dantzig提出的一个解法,其升级版即为有效集法(Active Set Method,ASM)。ASM在求解带限制的非线性二次规划问题会不断地将不等式约束转化为等式约束的二次规划,其基本流程如图6所示。

图6 有效集法求解流程

在ASM求解中,首先需要构建工作集,在每次迭代中工作集可能与最优解下的有效集重合也可能不重合。所以在每一次的迭代都需要进行工作集的更新,并引入对偶变量判断是否取到最优解。

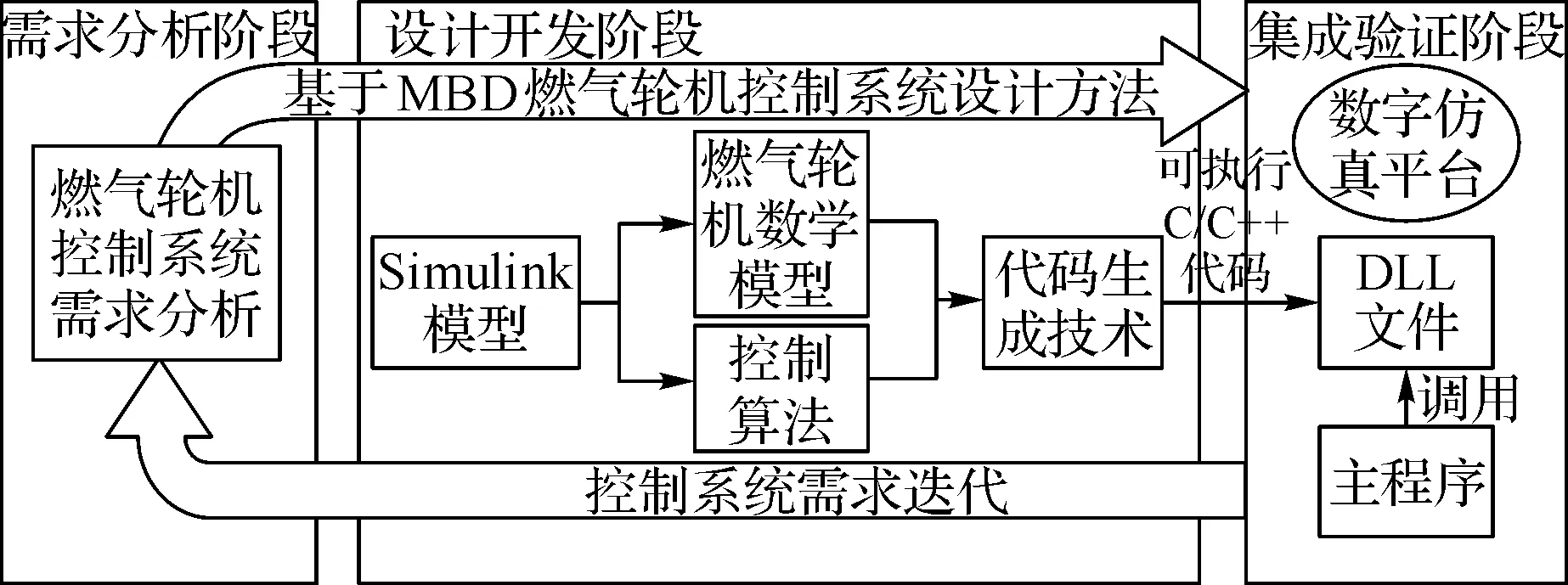

3 数字平台的集成与验证

燃气轮机控制系统从设计到实际应用需要依次通过“需求分析—全数字仿真—硬件在回路仿真—半物理仿真”等流程,其中全数字仿真是基于模型的控制系统设计的重要基础。开展基于MPC的转速负荷控制器在全数字仿真平台的集成与验证,不仅能对控制器的准确性和实时性进行初步验证,也对硬件在回路平台集成与验证具有指导性作用。

3.1 集成与验证流程

在全数字仿真平台的集成与验证的整体流程按照基于MBD的“需求分析—开发设计—集成验证—需求迭代”的步骤进行,具体如图7所示。

图7 集成与验证流程

基于MBD的方法在MATLAB/Simulink平台中设计的燃气轮机模型和算法能够通过Simulink中的代码生成Embedded Coder工具快速地产生可执行C/C++代码,按照平台的接口要求将其封装为dll或rtdll文件,在全数字仿真平台的主程序中调用所生成的dll文件进行控制器的闭环验证。按照接口要求封装的dll也可进一步应用于硬件在回路仿真平台。

3.2 数值仿真结果与分析

根据燃气轮机实际运行情况设计了几组仿真测试向例以验证设计的控制算法集成方案。

(1) 加减负荷仿真

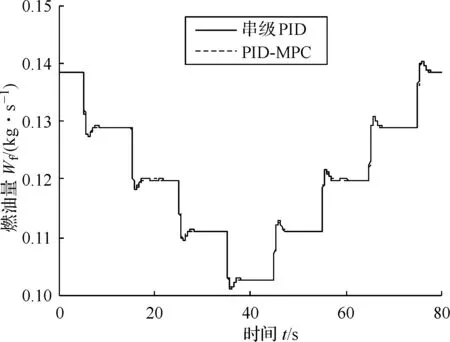

对燃气轮机加减载过程中负荷连续阶跃形式和斜坡形式输入情况分别设计了两组测试向例,仿真结果如图8和图9所示。

(a) 高压转速NH输出响应

(b) 动涡转速NP输出响应

(c) 燃油Wf控制输出图8 Simulink加减载仿真

图8的仿真结果主要对比所提出的串级方案与传统串级PID控制效果,从图8可以看出,动力转子的调节时间在3 s左右,超调量最大不超过1.5%,满足控制系统要求[21]。

图9对比了不同仿真平台闭环仿真结果,可以看出在不同仿真平台中的闭环仿真具有高度一致性,各变量在Simulink和全数字仿真平台中的相对误差最大不超过0.04%。

(2) 抗干扰性分析

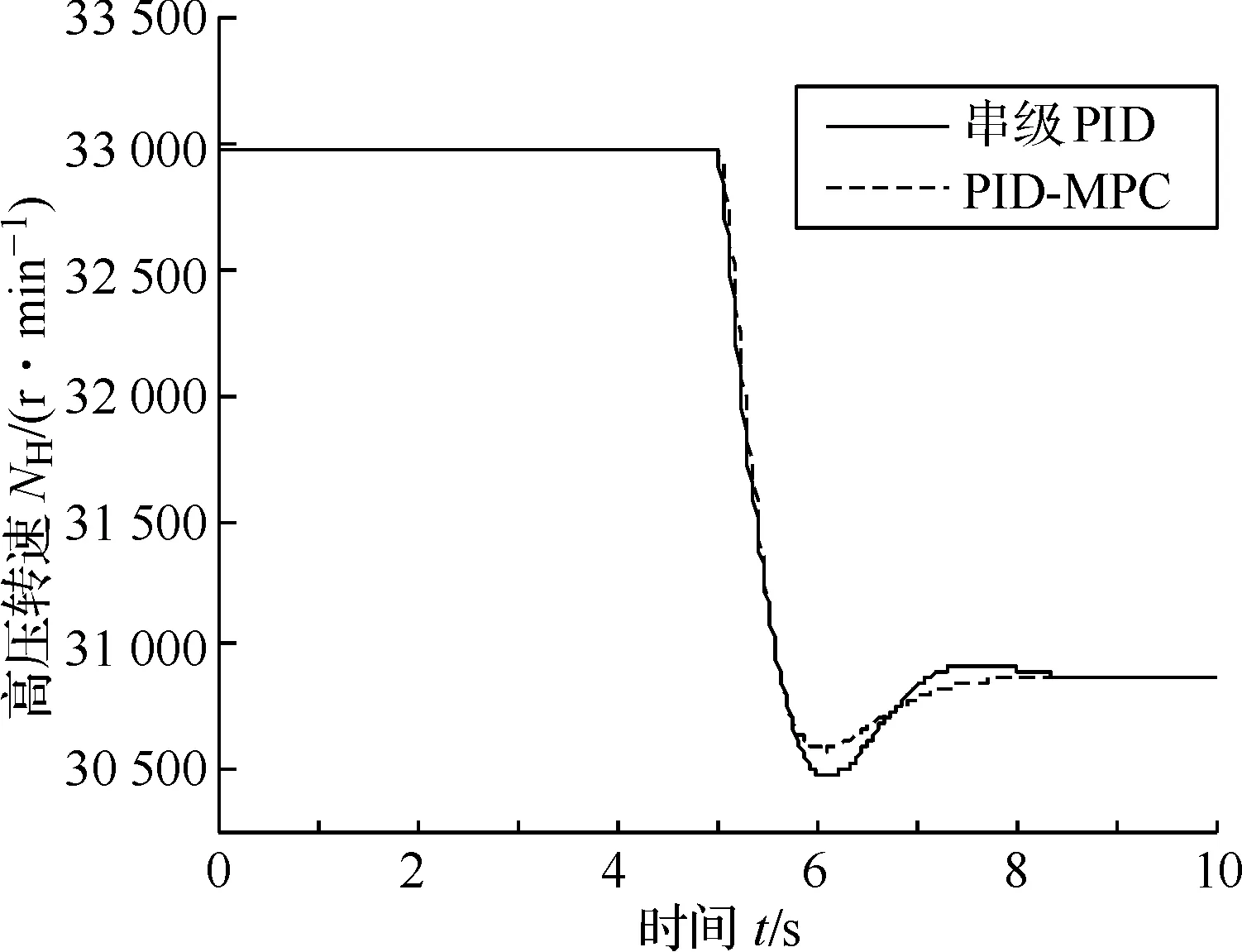

甩负荷是燃气轮机运行过程中十分危险的情况,若控制器不能及时响应可能造成转子的超转等严重后果,下面40%甩负荷情况进行仿真,如图10所示。

从图10(b)可以得到串级PID-MPC的超调量为2.9%,串级PID的超调量为2.6%,显然所提出的方法动涡转速超调量更大,但同时结合高压转速、动涡转速和输出燃油响应曲线来看, 串级PID-MPC算法表现更为平稳而没有出现串级PID同时存在波峰、波谷的情况,在抗干扰性方面两种方法各有优劣。

(a) 高压转速NH响应

(b) 动涡转速NP响应

(c) 燃油Wf控制输出

(d) 变量的相对误差图9 斜坡加减载仿真

(a) 高压转速NH响应

(b) 动涡转速NP响应

(c) 燃油Wf控制输出图10 甩负荷仿真

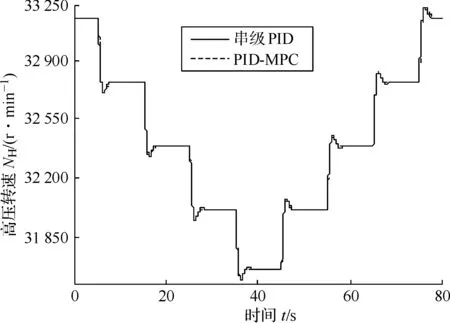

(3) 限制管理验证

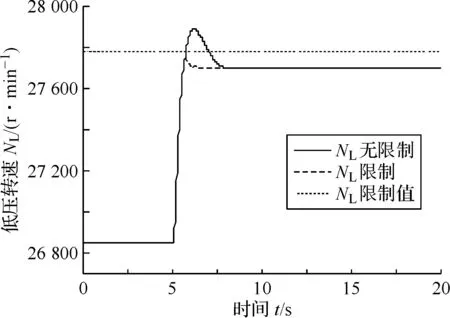

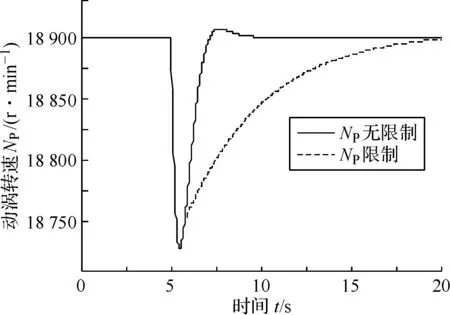

为进一步验证PID-MPC的限制管理能力,图11和图12在全数字仿真平台中对限制条件下进行仿真。

图11给出了一次升工况的仿真,并将高、低压转速限制值分别设定为33 000 r/min和27 700 r/min。在升工况的过程中,若没有限制条件转速响应曲线将会超出限制值,引入MPC的限制管理功能以后,从图11(a)和图11(b)可以看出控制算法保证在动态过程中高、低压转速均不会超过限制值。

(a) 低压转速NL响应

(b) 高压转速NH响应

(c) 动涡转速NP响应图11 限制条件下仿真(NL<27 700 r/min,NH<33 000 r/min)

在实际的燃气轮机控制系统里,防止燃气轮机超转是重要的保护功能,一旦转速超过限定值,油门将切断燃油。若控制系统通过降低一些性能指标而保证燃气轮机在限制条件内持续运行,对于降低试验运行成本也具有一定意义。值得注意的是,动涡转速调节时间较长约为15 s,是否满足实际系统需求值得商榷,此处仿真仅作理论研究。

在燃气轮机运行过程中,油气比RFA限制往往决定了燃气轮机能否正常燃烧,极端情况下会导致贫油熄火或富油熄火。图12进行了一次连续的升、降工况的仿真,并增加油气比上下限制值,从该动态仿真可以看出,所提出的PID-MPC算法能够将油气比限制在上下边界内。

图12 限制条件下仿真(0.015 7 (4) 实时性分析 一般来说,所设计的算法需要满足实时性要求则必须考虑两部分:一部分是算法在硬件中运行所消耗的时间,另一部分是由于硬件的延迟所消耗的时间,具体如图13所示。 图13 算法的实时性要求 以图11仿真测试向例为基础,在全数字仿真平台(硬件条件为i5-3210M, CPU @ 2.5GHz)中对控制算法单位步长所消耗的时间进行统计如图14所示。 图14 PID-MPC 实时性分析 从上述仿真统计结果来看,在限制条件下控制算法在数字平台中的最大耗时为4.69 ms,平均耗时为1.84 ms;在无限制的条件下最大耗时为3.98 ms,平均耗时为1.19 ms。 从燃气轮机转速负荷串级PID控制方案出发,结合MPC的优势,提出了一种串级PID-MPC控制方案,并基于MBD的方法、流程在全数字仿真平台进行集成和验证。结果表明: (1) 串级PID-MPC控制具有较好动态性能,在负荷连续阶跃输入条件下,动力转子的调节时间在3 s左右,超调量最大不超过1.5%,满足控制系统要求。 (2) 串级PID-MPC具有较好的抗干扰性,甩负荷达40%时,动力转子的调节时间约为3 s,超调量小于2.9%,且燃油变化平滑,满足甩负荷时控制系统要求。 (3) 串级PID-MPC具有多限制管理能力,当发动机触及约束边界时控制器可快速响应,保证发动机安全稳定工作。 (4) 串级PID-MPC具有较好的实时性,限制条件下控制算法在数字平台中的最大耗时为4.69 ms,平均耗时为1.84 ms,可进一步研究该算法在硬件在回路平台中的实现。

4 结论