钌靶废料碱熔-水浸实验研究

鲍 冰,李继刚,易 伟,姚陈思琦,郭 磊,徐 浩,李安金,崔 浩,陈家林

钌靶废料碱熔-水浸实验研究

鲍 冰,李继刚*,易 伟,姚陈思琦,郭 磊,徐 浩,李安金,崔 浩,陈家林

(昆明贵金属研究所,贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

采用碱熔-水浸法溶解难溶钌靶废料,研究熔剂种类、碱熔条件和水浸条件对钌溶解率的影响。结果表明,以Na2O2和NaOH组成的熔剂具有较高的碱熔效率;在配料质量比为Na2O2:NaOH:Ru= 4:3:1的条件下,750℃碱熔3 h得到碱熔渣;在液固比为150:1 mL/g,95℃以水浸取碱熔渣4 h,钌靶废料的溶解率达到97.3%。

贵金属冶金;钌靶废料;碱熔;水浸

由于含钌矿产资源少、分布不均匀,但钌应用广泛、价格昂贵,很多含钌材料或元器件在使用过程中失效,有些则是被污染了的纯钌金属或合金,它们应该重新再生、加工循环利用[1]。其中钌靶加工过程中报废的钌靶及产生的切削边角废料为钌固体废料的一种,对其回收具有重大现实意义。

含钌废料的回收提纯,首先必须解决物料溶解难题。钌的溶解有两种方式:一种为将钌通过活化改变为高活性及高分散度的细粒状态后容易被王水或其他强氧化剂在酸性介质中溶解,另一种为在氧化剂或电解的作用下使钌改变存在状态转化为可溶性的盐类[2-5]。由于钌靶材废料颗粒粗、硬度大和难于磨细,活化法处理存在需要原料颗粒小、引入其他贱金属杂质和分散损失严重的不足。采用氧化剂碱熔能处理大块物料、溶解效率高以及损失量小的特点。

本文采用碱熔-水浸法研究含钌废料的溶解,考察碱熔条件(熔剂种类、碱熔温度、熔剂配比、碱熔时间)和水浸条件(水浸温度、水浸时间、液固比等)对钌溶解率的影响。

1 实验部分

1.1 试剂

NaOH(分析纯,浓度36.0%~38.0%,西陇科学股份有限公司),Na2O2(分析纯,纯度(质量分数,下同)≥96.0%,天津大沽精细化工有限公司),NaClO3(分析纯,纯度≥96.0%,天津化学试剂一厂),NaNO3(分析纯,纯度≥96.0%,南京化学试剂股份有限公司)等。

1.2 实验设备及仪器

马弗炉(SX-1308型,上海意丰设备有限公司),振动磨样机(XZM-100,武汉探矿机械厂),电子天平(AR3202CN,奥豪斯仪器上海有限公司),电热鼓风恒温干燥箱(101A-4,上海市嵩明实验仪器厂),镍坩埚(50 mL,上海垒固仪器有限公司),循环真空泵(SXZ-D(III),巩义市予华仪器有限责任公司)

1.3 实验原料

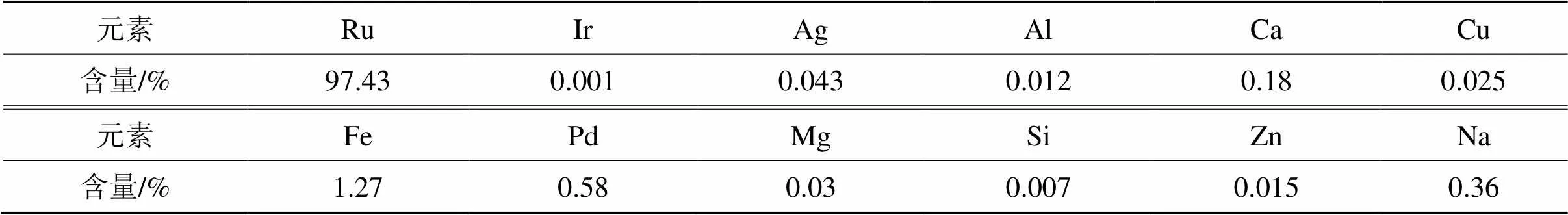

实验原料为钌靶加工过程中报废的钌靶及产生的切削边角废料。物料外形不规则,组成基本均匀,其主要成分如表1所列。

表1 钌废料成分分析

Tab.1 The composition analysis of waste ruthenium

1.4 实验方法

1.4.1碱熔

将一定量的熔剂铺到镍坩埚底部,称取一定量破碎、磨细至200目的钌靶废料放入坩埚,再于上面覆盖一层熔剂混合物,将坩埚置于马弗炉中焙烧,严格控制升温条件,到达温度后反应一段时间,停止加热,冷却至室温。

1.4.2浸出

将坩埚内的烧结物用热的去离子水浸出,过滤,用去离子水洗涤不溶物3次,洗液合并到浸出液中,取样测定渣中钌的含量,并计算溶解率。

1.5 结果计算

物料中钌的溶解率()计算公式如下:

=[1-11/(00)]×100% (1)

式中,1和1分别为浸出渣中钌的含量(%)和渣质量(g),0和0分别为原料中钌的含量(%)和质量(g)。

2 结果与讨论

2.1 碱熔熔剂的选择

将含钌废料与熔盐(硝酸盐+强碱的混合物)或过氧化物在一定温度下进行熔融反应,钌被氧化为高价的钌酸盐存在于烧结物中,然后用热水浸出,钌以Na2RuO4的形式进入溶液[6-8]。熔融过程中与不同熔剂发生的主要反应为:

Ru+6NaNO3+2NaOH=

Na2RuO4+3Na2O+H2O+6NO2↑ (2)

Ru+3Na2O2=Na2RuO4+2Na2O (3)

Ru+6Na2O2+2NaOH=2Na2RuO4+5Na2O+H2O (4)

Ru+NaClO3+2NaOH=Na2RuO4+NaCl+H2O (5)

选用NaNO3、NaClO3和Na2O2作氧化剂,使用强碱NaOH,组合为不同的碱熔剂,在碱熔温度700℃,氧化剂、碱及钌废料质量比为5:5:1(若熔剂只有Na2O2或NaOH则熔剂与料的质量比为10:1),碱熔时间2 h,水浸温度25℃,水浸时间2 h,液固比100:1的条件下,研究不同碱熔熔剂对钌溶解率的影响,结果如表2所示。

表2 碱熔剂种类对钌溶解率的影响

Tab.2 Effect of alkali- fusion agent on dissolving rate of ruthenium

由表2可以看出,以NaClO3和NaNO3作为氧化剂时,钌的溶解率不高,分别为68.2%、85.7%。以NaOH为单一熔剂时,钌的溶解率仅为65.2%,这可能是由于在未添加氧化剂条件下钌的氧化主要依靠空气中的氧,而空气中氧的氧化作用较弱。Na2O2作熔剂时,钌的溶解率最高,达到93.5%,表明Na2O2的氧化效果最好,这可能是因为反应中Na2O2比另外2种氧化剂提供更多的活性氧原子;但单独使用Na2O2作为碱溶剂时,对坩埚的腐蚀极为明显、物料喷溅严重及挥发损失量大。以Na2O2+NaOH作熔剂的溶解率达92.3%,且无明显的坩埚腐蚀和物料损失,最终选择Na2O2+NaOH作熔剂。

2.2 碱熔条件对钌溶解率的影响

2.2.1碱熔温度的影响

以Na2O2+NaOH为熔剂,Na2O2、NaOH及钌废料质量比为5:5:1,碱熔时间2 h,水浸温度25℃,水浸时间2 h,液固比100:1的条件下,研究了碱熔温度对钌溶解率的影响,结果如表3所列。

从表3可以看出,随着碱熔温度升高,钌的溶解率逐渐升高。当碱熔温度为600℃时,钌的溶解率为65.7%;750℃时,钌的溶解率为93.8%;碱熔温度从600℃升至750℃,溶解率提高了28.1%。这是由于Na2O2的分解温度为636℃,当碱熔温度超过此温度时,Na2O2大量分解并产生活性氧原子,活性氧原子将钌氧化为钌酸盐[9]。碱熔温度超过750℃,钌的溶解率变化不大,选择碱熔温度为750℃。

表3 碱熔温度对钌溶解率的影响

Tab.3 Effect of melting temperature on dissolving rate of ruthenium

2.2.2熔剂配比的影响

以不同配比Na2O2+NaOH为熔剂,750℃碱熔2 h;在液固比100:1 (mL/g),在25℃用水浸取碱熔渣2 h。研究不同熔剂配比对钌溶解率的影响,结果如表4和表5所列。

表4 Na2O2用量对钌溶解率的影响(Na2O2:NaOH:Ru=:1:1)

Tab.4 Effect of Na2O2 dosage on dissolving rate of ruthenium

表5 NaOH用量对钌溶解率的影响(Na2O2:NaOH:Ru=4::1)

Tab.5 Effect of NaOH dosage on dissolving rate of ruthenium

从表4可以看出,随着Na2O2用量的增加,钌的溶解率逐渐增加,Na2O2、NaOH及钌废料质量比从1:1:1变为4:1:1,钌的溶解率从52.1%提高至90.3%。这主要是由于Na2O2的浓度增加,产生的活性氧原子增多,有效提高了反应速率。当Na2O2、NaOH及钌废料质量比为5:1:1时钌溶解率为90.8%,与配比为4:1:1时比较钌的溶解率提高不明显,所以选择Na2O2与钌废料的质量比为4:1。

从表5可以看出,随着NaOH用量的增加,钌的溶解率不断增加,当Na2O2:NaOH:钌废料从4:1:1变为4:3:1,钌的溶解率从90.3%提高至94.5%。这可能是因为一方面NaOH在没有Na2O2存在的情况下也能溶解部分钌;另一方面在NaOH存在的条件下可生成水,水能与Na2O反应从而促进Na2O2分解生成活性氧原子使氧化反应速率增加。之后随着NaOH用量的增加,钌溶解率增加幅度很小,选择NaOH与钌废料的适宜质量比为3:1。熔剂的最佳质量配比为Na2O2:NaOH:Ru=4:3:1。

2.2.3碱熔时间的影响

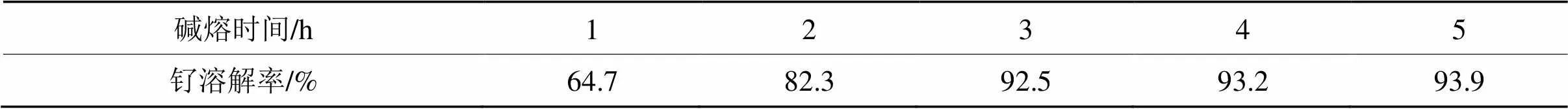

以质量配比为Na2O2:NaOH:Ru=4:3:1,750℃进行不同时长的碱熔;水浸条件为液固比100:1 (mL/g),25℃浸取碱熔渣2 h。考察碱熔时间对钌溶解率的影响,结果如表6所列。

表6 碱熔时间对钌溶解率的影响

Tab.6 Effect of calcination time on dissolving rate of ruthenium

由表6可以看出,随着碱熔时间的增加,钌的溶解率提高。当碱熔时间为1 h,钌的溶解率为64.7%,碱熔时间延长至3 h,钌的溶解率大幅度升高,为92.5%,继续延长碱熔时间,钌的溶解率变化不大。这是由于反应时间短时,反应物未充分接触,当碱熔时间增加,扩散越来越充分,所以合理碱熔时间为3 h。

2.3 水浸条件对钌溶解率的影响

2.3.1水浸温度的影响

采用最佳碱熔条件,即熔剂质量配比为Na2O2: NaOH:Ru=4:3:1,750℃碱熔时间3 h;液固比100:1 (mL/g),用水在不同温度下浸取2 h,考察了水浸温度对钌溶解率的影响,结果如表7所列。

表7 水浸温度对钌溶解率的影响

Tab.7 Effect of leaching temperature on dissolving rate of ruthenium

从表7可以看出,随着浸出温度的升高,钌的溶解率有所增加,但增加幅度不大。当浸出温度从

60℃升高到95℃,钌溶解率由95.1%提高至96.6%,继续提高浸出温度,钌溶解率基本不变,溶解率提高是由于熔融物的浸出是液膜扩散的过程,根据菲克定律[10-12]:

d/d=··(0-)/(6)

式(6)中,d/d为溶解速率,即单位时间浸出溶解到溶液中溶质的量,为浸出物比表面积,为扩散系数,0为颗粒表面溶质浓度,为溶液中溶质浓度,为液膜厚度。温度影响扩散系数和液膜厚度,升高温度将使扩散系数增大、液膜厚度变小,从而提高扩散速率,促进钌的溶解。温度越高浸出溶解速度越快,考虑到温度过高水分蒸发快,达到沸点时容易喷溅损失,选择浸出温度为95℃。

2.3.2水浸时间的影响

采用最佳条件碱熔;液固比为100:1 (mL/g),在95℃不同时长用水浸取碱熔渣,考察浸取时间对钌溶解率的影响,结果如表8所列。

表8 水浸时间对钌溶解率的影响

Tab.8 Effect of leaching time on dissolving rate of ruthenium

从表8可以看出,随着水浸时间的增加,钌的溶解率逐渐升高。浸取时间从1 h增加到2 h,钌溶解率由93.2%提高至96.6%,当浸出时间为4 h,钌的溶解率达97%,之后继续延长浸出时间,钌溶解率升高不明显。这是由于水浸时间比较短时,被包裹在熔块里的钌酸盐未与热水充分接触,随着浸出时间的增加,溶解率升高,最佳水浸时间应以4 h为宜。

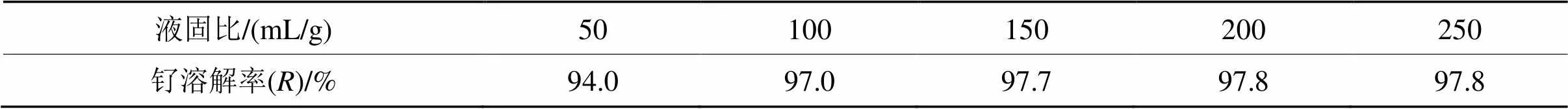

2.3.3液固比的影响

采用最佳条件碱熔;调整不同的液固比,在95℃用水浸取碱熔渣4 h,考察浸取液固比对钌溶解率的影响,结果如表9所列。

表9 水浸液固比对钌溶解率的影响

Tab.9 Effect of leaching liquid/solid ratio on dissolving rate of ruthenium

从表9可以看出,随着液固比的增加,钌的溶解率逐渐升高。液固比从50:1增加到100:1,钌的溶解率由94.0%提高至97.0%;当液固比为150:1时,钌的溶解率达97.7%;继续增加液固比,钌的溶解率无明显增加。这是由于液固比小时,钌酸盐溶液饱和后很难再被溶解,随着液固比的增加,溶解率升高。过高的液固比会导致后期溶液钌浓度低,液固比选择150:1为宜。

2.4 物料批量处理

以100 g钌靶废料为原料,加入400 g Na2O2和300 g NaOH,混合均匀后放入坩埚中,控制碱熔温度750℃,碱熔时间3 h,碱熔冷却后按液固比150:1,在95℃浸取4 h,钌靶废料溶解率达到97.3%,说明试验所得最佳工艺条件可靠。水浸后的不溶渣含有部分钌需返回碱熔-水浸工艺来处理。

3 结论

采用碱熔-水浸法处理难溶钌靶废料。考察了碱熔剂、碱熔条件和水浸条件的影响:

1) 采用Na2O2+NaOH作熔剂,物料碱熔效率高,坩埚较少被腐蚀,物料损失小。

2) 优选的最佳碱熔条件为:物料质量配比Na2O2:NaOH:Ru=4:3:1,碱熔温度750℃,碱熔时间3 h。

3) 碱熔渣最佳水浸条件为液固比150:1,在95℃浸取4 h。

采用上述工艺,批量处理钌靶废料,钌溶解率达到97.3%,可以有效回收钌靶废料中的钌。

[1] 杨红艳. 复杂二次资源物料中钌的富集方法及ICP-AES测定技术研究[D]. 昆明: 昆明贵金属研究所, 2012.

YANG H Y. The enrichment method of ruthenium in complex secondary resource materials and the determination technology of ICP-AES[D]. Kunming: Kunming Institute of Precious Metals, 2012.

[2] 赵喜太. 回收贵金属钌工艺技术的研究[D]. 沈阳: 东北大学, 2010.

ZHAO X T. The study on technology of recycling precious metal Ru[D]. Shenyang: Northeast University, 2010.

[3] SHINDO Y, SUZUKI T. Method for preparing high- purity ruthenium sputtering target and high-purity ruthe- nium sputtering target: US6284013B1[P]. 2001-09-04.

[4] 贺小塘. 钌的氯配合物及其分离提纯理论基础[J]. 有色金属(冶炼部分), 2016(11): 39-42.

HE X T. The chlorine complexes of ruthenium and their theoretical basis for separation and purification[J]. Non-ferrous metals (Smelting part), 2016(11): 39-42.

[5] OH J M, LEE B K, PARK H K, et al. Preparation and purity evaluation of 5N-grade ruthenium by electron beam melting[J]. Materials transactions, 2012, 53(9): 1680-1684.

[6] 章德玉. 用于溅射靶材的高纯钌粉制备工艺研究[D]. 兰州: 兰州大学, 2010.

ZHANG D Y. Study on the preparation technology of high purity ruthenium powder for sputtering target[D]. Lanzhou: Lanzhou University, 2010.

[7] LARSEN R P, ROSS L E. Spectrophotometric determination of ruthenium[J]. Analytical chemistry, 2001, 22(6): 795-797.

[8] GREHL M, MEYER H, SCHÄFER D. Method for extracting osmium and ruthenium from noble metal concentrates: US6475449[P]. 2002-11-05.

[9] 胡芝悦. 钌系氧化物涂层电极的制备、表征及在水处理方面的应用[D]. 重庆: 重庆理工大学, 2016.

HU Z Y. Preparation, characterization and application of ruthenium oxide coated electrode in water treatment[D]. Chongqing: Chongqing University of Technology, 2016.

[10] PHILLIPS J E, SPAULDING L D. Method for purifying ruthenium and related processes: US6458183[P]. 2002-10-01.

[11] 李继刚, 董海刚, 李强, 等. 钌物料溶解技术研究进展[J]. 贵金属, 2017, 38(1): 83-86.

LI J G, DONG H G, LI Q, et al. Research progress of ruthenium material dissolution technology[J]. Precious metals, 2017, 38(1): 83-86.

[12] 谢智平. 从苯选择加氢用催化剂中回收钌和锆的研究[D]. 杭州: 浙江大学, 2015.

XIE Z P. Study on recovery of ruthenium and zirconium from selective hydrogenation catalysts for benzene[D]. Hangzhou: Zhejiang University, 2015.

Study on Alkali Fusion-water Leaching of Ruthenium Target Waste

BAO Bing, LI Ji-gang*, YI Wei, YAOCHEN Si-qi, GUO Lei, XU Hao, LI An-jin, Cui Hao, Chen Jia-lin

(Kunming Institute of Precious Metals, State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Sino-Platinum Metals Co. Ltd., Kunming 650106, China)

The influence of flux type, alkali fusion and water immersion conditions on the dissolving rate of ruthenium was studied. The results showed that the flux composed of Na2O2and NaOH had a higher alkali melting efficiency. Under a mass ratio of Na2O2: NaOH: Ru = 4:3:1, the mixture was melt at 750℃ for 3 hours, then the obtained alkali slag was extracted by water immersion at 95℃ for 4 hours with a liquid/solid ration of 150:1 mL/g, and the dissolution rate of ruthenium target waste was 97.3%.

precious metal metallurgy; waste ruthenium target; alkali fusion; water leaching

TF838

A

1004-0676(2020)01-0049-05

2019-05-13

国家自然科学基金项目(51864022)、云南省重大专项(2018ZE001)

鲍 冰,男,硕士,助理工程师,研究方向:贵金属冶金。E-mail:baobing@ipm.com.cn

李继刚,男,硕士,助理工程师,研究方向:贵金属冶金。E-mail:lijigang@ipm.com.cn