中华麦饭石中提取矿物质的工艺研究

任娟,刘玖伟,冯雷

(优高雅健康科技(深圳)有限公司,广东 深圳 518000)

矿物质是构成机体组织和维持正常生理功能所必需的无机营养素[1-2]。如果对矿物质元素摄入不足,就会影响人体的健康[3]。所以需要不断从饮食中适量补充矿物元素,以提高免疫功能,维护身体健康[4]。水中对人体有益的元素有钙、镁、钾、钠、铜、氟、镍、钒、铁、钴、硅、硒、碘、锶、锌、锂等[5-6]。

麦饭石[7]是我国古代医药学家根据其外观颇似大麦米煮出的饭团而命名的一种传统天然矿物药石,对生物无毒无害,同时具有良好的矿物质溶出、杂质吸附和生物活性等功能[8]的一种环境友好型材料。中华麦饭石含有59种元素,在水中能释放出钙、镁、钾、钠、硅、锶、硒、钒、锡和锂等元素,在饮用水、食品、美容化妆品及医疗保健领域得到广泛应用。目前,提取麦饭石中有益成分的主要方法是浸提法,该方法提取有益矿物质的量较低且提取时间过长[9-10],对麦饭石资源造成极大的浪费,还增加了时间成本。

因此,为了提高麦饭石中矿物质的溶出量和利用率,本文以产于中国内蒙古通辽市奈曼旗的中华麦饭石为原料,研制一套麦饭石连续提取装置。参考麦饭石矿化水的资料[11-12]及饮用天然矿泉水国家标准[13],选取麦饭石溶出的总溶解固体(TDS)和微量元素硅、锶为代表指标,考察麦饭石粒径、活化温度、泵流量和柱串联数对中华麦饭石中矿物质溶出率的影响。并对活化前后的中华麦饭石进行SEM表征、EDS分析和XRD分析。为工业上利用中华麦饭石提取有益矿物质提供理论基础和科学依据。

1 材料与方法

1.1 试验材料

中华麦饭石(Chinese Medical Stone,简称CMS)产于中国内蒙古通辽市奈曼旗,其化学分析结果见表1。标准溶液(国家有色金属及电子材料分析测试中心);试验用水为去离子水,其它试剂均为分析纯。X射线衍射仪(D/max 2500,日本Rigaku株式会社);冷场发射扫描电子显微镜(SU8010,日立公司);箱式电阻炉(SXL-1400,上海一恒);层析柱(上海沪西分析仪器科学仪器有限公司);全自动部分收集器(CBS-A,上海沪西分析仪器厂);蠕动泵驱动器(BT100-1L,保定兰格流泵有限公司);精密电子天平(Y20002,上海宇舜恒平科学仪器有限公司);电子天平(FCD-A1000,福州华志科学仪器有限公司);电感耦合等离子体发射光谱仪(Optima8000,美国PerkinElmer公司);TDS测试笔(TDS-3,HM Digital)。

表1 CMS的化学分析结果Table 1 Chemical analysis results of CMS

1.2 试验方法

利用SEM表征CMS活化前后的表面形貌,应用EDS分析CMS活化前后的元素变化情况,采用XRD分析CMS矿物成分及CMS活化前后的结构变化。

取粒径为3 ~ 5 mm、125 ~ 300 μm、-45 μm的CMS颗粒粉末,于箱式电阻炉中分别在550、650、700、750、800、850和950℃下煅烧活化2 h。

将提取柱(两端带滤膜)、蠕动泵驱动器、全自动部分收集器按图1安装为一套连续提取装置。

图1 中华麦饭石连续提取装置Fig. 1 Schematic diagram of continuous extraction device of CMS

取50 g经过活化的 CMS装入层析柱中,开启蠕动泵,调节蠕动泵流量,泵入纯水,水流经过串联的柱子,最后进入收集器。收集器每收集100 mL水取样一次,一次100 mL,水样测试TDS值,并用ICP-OES测试水样中的元素含量[14]。

2 结果与讨论

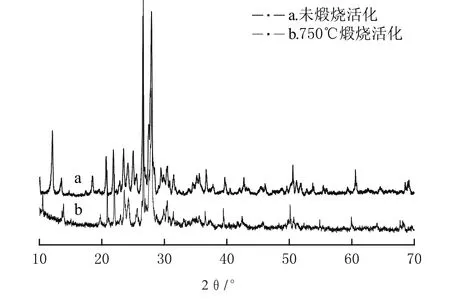

2.1 CMS煅烧活化前后XRD分析结果

图2 活化前后的中华麦饭石XRDFig .2 XRD pattern of CMS before and after activation

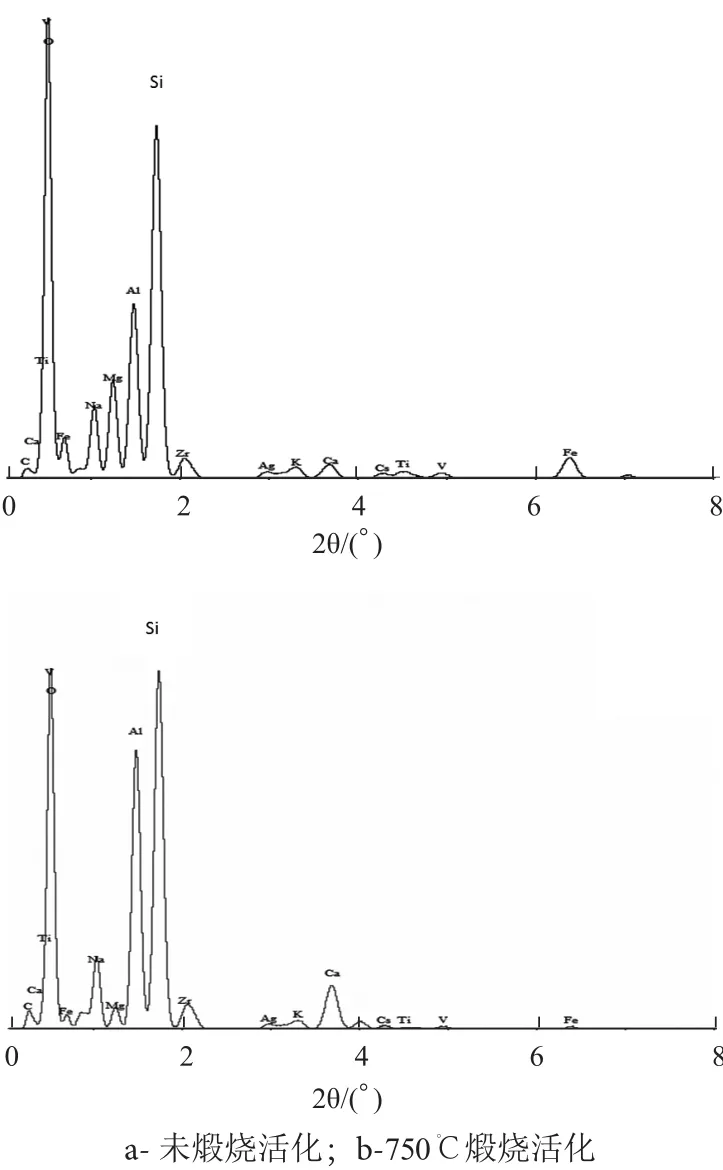

图2 为中华麦饭石粉体的XRD图谱。由图可知,组成中华麦饭石的主要矿物有石英、斜长石和钾长石等。且该图谱中存在着多个衍射峰,与对应晶相衍射峰一致,衍射峰尖锐,说明CMS晶面生长有序度高,结晶度好,晶体结构完整。活化改性前后特征峰位置基本没有变化,说明CMS经煅烧后基本骨架未被破坏,但煅烧后的CMS几个最强峰强度明显降低,在12.44°处的特征峰消失,结合图3及图4的EDS分析结果可知,在高温时,CMS中硅铝酸盐矿物发生绢云母化,Ca2+和Al3+等离子从硅铝酸盐矿物中析出,CO32-等离子进入矿物内部。

2.2 CMS煅烧活化前后SEM和EDS分析结果

图3 活化前后中华麦饭石的SEMFig .3 SEM images of CMS before and after activation

图4 活化前后中华麦饭石EDS分析Fig .4 EDS of CMS before and after activation

图3 、图4分别为中华麦饭石活化前后的显微组织及能谱分析结果。从中可知,高温煅烧脱除了CMS中大部分表面结合水和孔隙中的水,使基体变得疏松,小晶粒数量增加,孔道数目增加且分布较为均匀;煅烧后Ca和Al增多,结合图2中XRD分析结果可知,正是由于煅烧后CMS中硅铝酸盐矿物发生绢云母化,Ca2+和Al3+等离子从硅铝酸盐矿物中析出而引起的。

2.3 煅烧活化对CMS溶出性能的影响

2.3.1 煅烧活化对CMS溶出TDS的影响

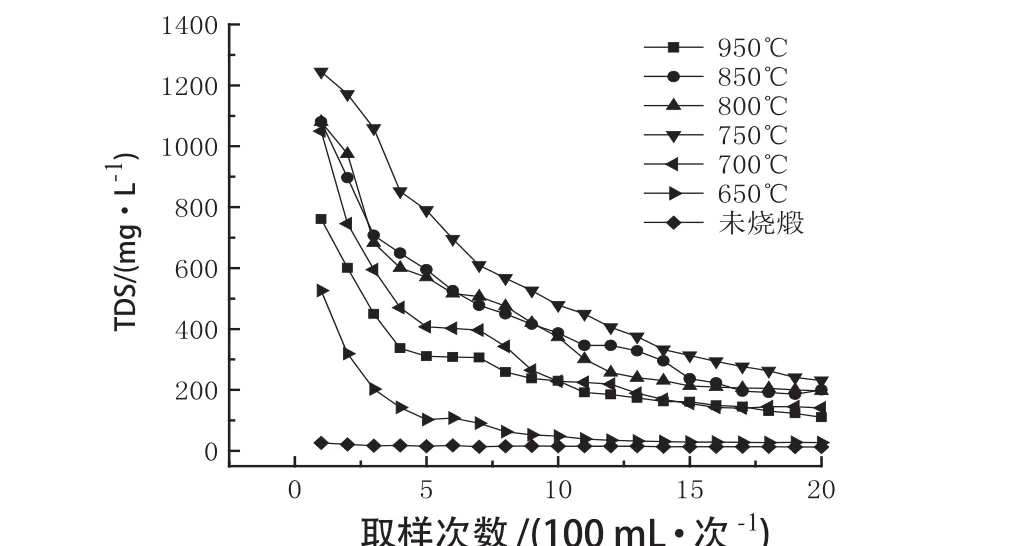

在相同的泵流量条件下(5 mL/min),煅烧活化温度对粒径为3 ~ 5 mm、125 ~ 300 μm和-45 μm的CMS溶出TDS的影响见图5 ~ 7。

图5 煅烧活化温度对-45 μm的CMS溶出TDS的影响Fig. 5 Effect of calcining temperature on the dissolution of TDS from 45μm CMS

图6 煅烧活化温度对125 ~ 300 μm的CMS溶出TDS的影响Fig. 6 Effect of calcining temperature on the dissolution of TDS from 125-300 μm CMS

图7 煅烧活化温度对3 ~ 5mm的CMS溶出TDS的影响Fig. 7 Effect of calcining temperature on the dissolution of TDS from 3-5mm CMS

煅烧活化CMS比未煅烧活化CMS溶出TDS提高几十至几百倍。粒径为3 ~ 5 mm、125 ~ 300 μm的CMS在煅烧活化温度为750℃的条件下,溶出的TDS量最大;粒径为45 μm的CMS,煅烧活化温度为750℃和800℃的时候,溶出TDS无明显差别,从时间及成本考虑,选择750℃。

煅烧活化温度小于750℃的时候,CMS溶出TDS量与煅烧活化温度成正相关;煅烧活化温度大于750℃的时候,CMS溶出TDS随着温度的提高而下降。结合图3可知,这是因为高温煅烧使CMS结构破坏,表面被氧化,质地变疏松,孔道数目增多,从而增加了CMS的溶出;而煅烧活化温度过高会导致麦饭石孔道结构的破坏及部分成分的烧结而不利于其溶出。这与王斌研究的南阳麦饭石性能及改性研究得到的结论相一致[15]。

2.3.2 煅烧活化对CMS溶出元素的影响

在相同的泵流量条件下(5 mL/min),煅烧活化对CMS溶出元素的影响见表2、图8、9。

表 2 CMS在不同条件下的元素浸出量/(mg·L-1)Table 2 Elements leached from CMS under different conditions

图8 煅烧活化温度对CMS溶出Sr的影响Fig. 8 Effect of calcining temperature on the dissolution of Sr by CMS

图9 煅烧活化温度对CMS溶出Si的影响Fig. 9 Effect of calcining temperature on the dissolution of Si by CMS

从表2可知,CMS会溶出常量元素Ca、Mg、K和Na元素,及微量元素Sr、Si、Li和V等,并且没有重金属元素Pb、Cd、Hg和As溶出。煅烧活化CMS与未煅烧活化CMS相比,Ca的溶出可提高几十至数百倍,微量元素Sr和Si溶出量提高几十倍,且未见有害重金属元素溶出,说明煅烧活化是CMS中某些元素增加提取率的有效手段。

结合图8、9可知,煅烧活化比未煅烧活化的CMS溶出Sr和Si含量增多。①Sr溶出规律:煅烧活化温度小于750℃,CMS溶出Sr与煅烧活化温度成正比;煅烧活化温度大于750℃,CMS溶出Sr随着温度的提高而下降。随着煅烧活化温度的变化,Sr的溶出量与TDS变化趋势一致。②Si溶出规律:煅烧活化温度小于650℃,Si溶出量随着煅烧活化温度增加而增多,在煅烧活化温度为650℃时达到最大;煅烧活化温度大于650℃且小于750℃,Si溶出量随温度提高呈下降趋势,到750℃降到最低;煅烧活化温度大于750℃的时候,Si溶出量随温度的提高而增多。

综上所述,煅烧活化能提高CMS溶出TDS、Sr和Si的能力,且从CMS溶出量及时间成本考虑,CMS煅烧活化温度选择750℃较合适。

2.4 泵流量对CMS溶出性能的影响

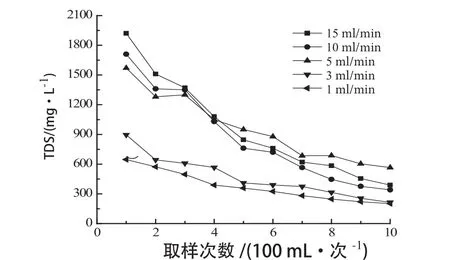

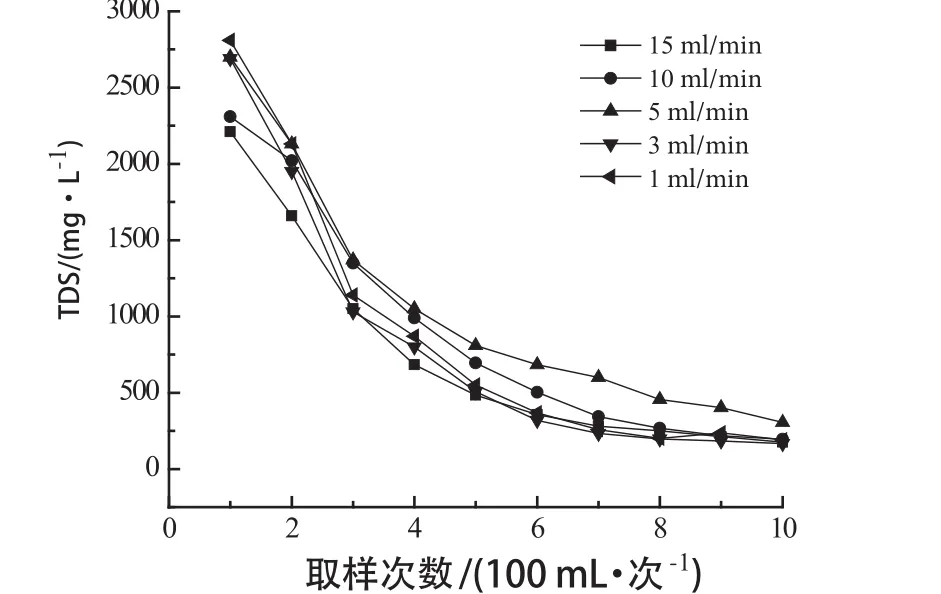

同等条件下(CMS750℃煅烧活化2 h),泵流量对粒径为3 ~ 5 mm、125 ~ 300 μm、-45 μm的CMS溶出TDS的影响见图10 ~ 12。

图10 流量对-45 μm的CMS(750℃)溶出TDS的影响Fig. 10 Effect of flow rate on dissolution of TDS from 45μm CMS(750℃)

图11 流量对 125 ~ 300 μm 的 CMS(750℃ )溶出TDS的影响Fig. 11 Effect of flow rate on dissolution of TDS from 125-300 μm CMS(750℃)

图12 流量对3 ~ 5 mm的CMS(750℃)溶出TDS的影响Fig. 12 Effect of flow rate on dissolution of TDS from 3-5 mm CMS (750℃)

从图中可以看出,水流量对不同粒径CMS溶出有不同的影响。其原因一是水流的速度影响CMS与水接触的时间,接触时间越长,溶出TDS越多;二是水流对CMS的溶质扩散作用。而这两个影响因素对不同粒径CMS溶出影响作用程度并不相同。

从图10可知,-45 μm的CMS(750℃)在不同流量下溶出TDS的大小顺序为:15 mL/min >10 mL/min > 5 mL/min > 3 mL/min > 1 mL/min。在流量从3 mL/min变为5 mL/min时,溶出TDS明显增加;流量> 5 mL/min,溶出TDS随流量的变大增加不甚明显。

从图11可知,125-300 μm的CMS(750℃)在不同流量下溶出TDS大小无明显差别,流量为5 ml/min时其溶出TDS持续性最好。推断是因为接触时间与溶质扩散作用对此粒径的影响在不同流量下达到一种动态平衡。

从图12可知,3~5 mm的CMS(750℃)在不同流量下溶出TDS的大小顺序为:1mL/min>3 mL/min>5 mL/min>15 mL/min>10 mL/min。推断原因是,水流量<10 mL/min,影响CMS溶出的主要因素是接触时间;水流量>10 mL/min,水流对CMS产生的溶质扩散作用明显了,所以CMS溶出比水流量10 mL/min有所增加。

综上所诉,综合CMS溶出TDS量与持续性考虑,流量选择为5 mL/min比较合适。在实际应用中,可根据实际需求来选择流量。

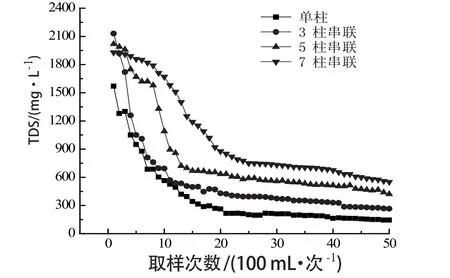

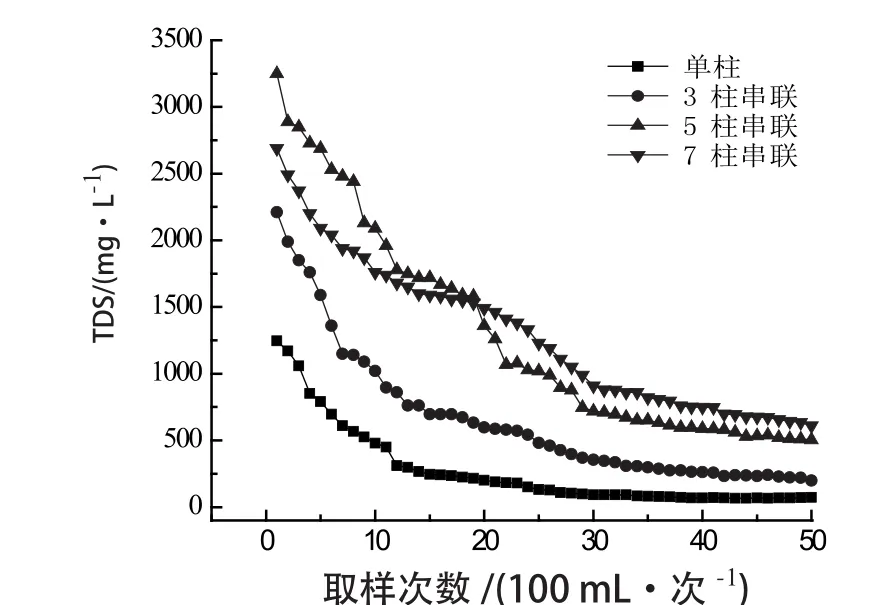

图13 串联对-45 μm的CMS(750℃)溶出TDS的影响Fig .13 Effect of series on the dissolution of TDS from 45μm CMS(750℃)

图14 串联对 125 ~ 300 μm 的 CMS(750℃)溶出 TDS的影响Fig .14 Effect of series on the dissolution of TDS from 125-300μm CMS(750℃)

图15 串联对3 ~ 5mm的CMS(750℃)溶出TDS的影响Fig .15 Effect of series on the dissolution of TDS from 3-5mm CMS(750℃)

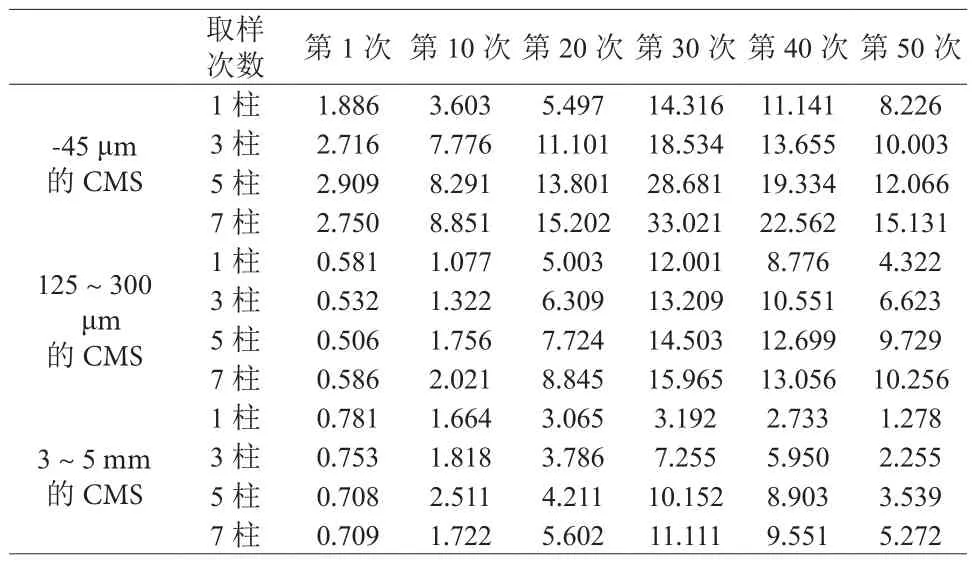

2.5.2 串联对CMS溶出Sr、Si的影响

CMS串联提取溶出Sr、Si的结果见表3、4。

表3 串联CMS提取Sr的溶出量/(mg·L-1)Table 3 CMS dissolution of Sr in series

从表3可知,串联后,3种粒径的CMS的Sr溶出量提高。结合图13、图14、图15,随着取样次数的增加,TDS逐渐减少,Sr的溶出量逐渐减少,说明Sr的溶出与TDS的溶出变化趋势一致。

表4 CMS在串联提取下Si的溶出量/(mg·L-1)Table 4 CMS dissolution of Si in series

从表4可知,串联后,3种粒径CMS的Si溶出量提高。结合图13 ~ 15,随着取样次数的增加,TDS逐渐减少,Si的溶出量先增加,到第30次左右为最高值,而后逐渐下降。其原因可能为:取样次数小于30次的时候,Si的溶出受到其它溶出元素的抑制,随着TDS的降低,Si溶出增加;取样次数大于30次的时候,CMS中可溶的Si随着取样次数的增加而减少。

综上所述,串联能提高CMS(750℃)对TDS、Sr和Si溶出,溶出TDS、Sr和Si最高分别可达4400、2.456和33.021 mg/L。在5柱串联的时候,TDS溶出值最大;在7柱串联的时候,TDS溶出持续性最好。在实际应用中,如需使CMS溶出TDS达到最大值,选择5柱串联;如需使CMS溶出TDS值较大并持续性较好,选择7柱串联。串联提取溶剂用量少、利用率高,且提取液有效成分浓度较高,减少后续浓缩工序的工作量。

3 结 论

(1)CMS提取液中含有常见元素Ca、Mg、K和Na,及微量元素Sr、Si、Li和V等,并且未检出有害元素Pb、Cd、Hg和As。

(2)煅烧活化使CMS溶出矿物元素的量提高几十倍,连续提取装置使煅烧活化的CMS溶出矿物元素的量提高几倍。煅烧活化温度选择750℃时CMS溶出矿物元素最多,串联柱数为7柱时CMS溶出矿物元素量大,且溶出持续性好。在煅烧活化温度750℃、泵流量5 mL/min、7柱串联条件下,CMS溶出TDS和Sr从大到小的粒径排序为:125 ~ 300 μm > 3 ~ 5 mm > 45 μm,CMS溶出Si从大到小的粒径排序为:45 μm > 125 ~ 300 μm > 3 ~5 mm。在750℃煅烧活化处理加多柱串联条件下,CMS溶出TDS、Sr和Si最高分别可达4400、2.456和33.021 mg/L。

终上所述,煅烧活化工艺加串联连续提取装置,可以提高CMS中矿物元素的提取效率;且该装置可连续运行,在连续提取过程中完成固液分离,不需要额外的分离设备,易于自动化控制,工艺简单,容易工业化。