4SYT–0.8 型自走式油菜苔收割机的设计

张文韬,吴明亮,2*,谢伟,2,罗海峰,2,许月文

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

目前收获菜用油菜苔[1–2]基本由人工完成,劳动强度较大,成本较高[3–4],生产效率较低。蔬菜采收机械的研究和开发主要集中在结球类叶类蔬菜和不结球类叶类蔬菜,如日本、意大利研制的自走式甘蓝联合收获机,多采用先拔取后切根的方式,一次完成甘蓝的拔取、切根以及去包叶[5–6];浙江大学和甘肃农业大学开发的甘蓝收获机械[7–8]均为单行一次性收获作业;对于不结球类叶类蔬菜的机械化无序收获均为一次性、不带根收获[9–10]。由于油菜菜苔的物料特性和剪切性能与其他叶菜类作物差异较大,现有的采收装备并不适合油菜菜苔机械化收获作业,笔者在吸收现有蔬菜采收机相关研究成果的基础上,研制了切割高度可调的4SYT–0.8 型自走式油菜苔收割机。

1 油菜苔收割机的结构及工作原理

1.1 结构

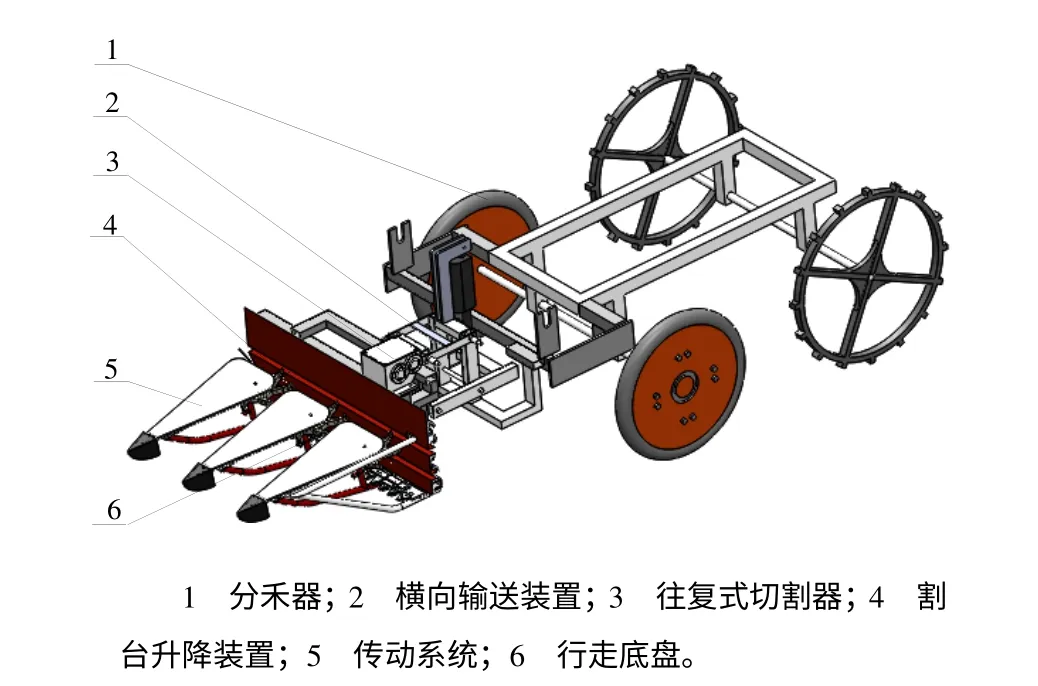

根据南方油菜垄作种植的农艺要求,油菜苔种植垄面宽为60 cm,沟深25 cm,上沟宽40 cm,下沟宽15 cm。设计油菜苔收割机,结构如图1 所示。主要由行走底盘、传动系统、立式割台、割台升降装置等组成。行走底盘选用高速插秧机行走系,立式割台通过割台升降装置挂接于行走底盘前方,主要由往复式切割器、分禾器和横向输送装置等组成,割台升降装置在电动推杆的驱动下使立式割台沿竖直方向垂直升降,调节切割高度。整机主要技术指标如表1 所示。

图1 4SYT–0.8 型自走式油菜苔收割机的结构 Fig.1 Structure of 4SYT-0.8 self-propelled rape bolt harvester

表1 4SYT–0.8 型自走式油菜苔收割机主要技术参数 Table 1 Main technical indexes of 4SYT-0.8 self-propelled rape bolt harvester

1.2 工作原理

行走底盘动力经过割台升降装置传递到立式割台上,分别驱动往复式切割器和横向输送装置中的上、下两排输送拨齿运动,横向输送拨齿再带动拨禾星轮旋转。工作时,油菜苔在拨禾星轮的扶持下被往复式切割器割断,并将割断的油菜苔推送至横向输送装置处,在其上下输送拨齿和弹性压杆共同作用下,自左向右横向输送并有序铺放于机具前进方向的右侧,最终完成对油菜苔的切割和横向输送。

2 关键部件的设计及参数确定

2.1 传动系统

传动系统的总体方案如图2 所示。作业时,发动机输出轴动力通过链传动传递至过桥轴Ⅰ上的链轮,并通过同轴链轮传递至割台升降装置的传动轴Ⅱ上的链轮,经同轴链轮将动力传递至割台升降装置上的传动轴Ⅲ上链轮,并经同轴链轮将动力传递至立式割台动力输入轴Ⅳ上的链轮,经同轴齿轮传动将动力输入至减速器,减速器输出轴Ⅴ上一链轮带动横向输送传动轴Ⅵ旋转,进而驱动横向输送装置上、下输送拨齿自左向右运动。减速器输出轴Ⅴ同时将动力传至曲柄滑块机构并驱动往复式切割器运动。

图2 传动系统 Fig.2 Transmission system

2.2 割台升降装置

油菜苔收割为多茬收获作业,在完成一茬收获作业后,留茬会继续生长,前后茬的割茬高度不同,需割台升降装置调节割台高度。

2.2.1 割台升降装置的结构和工作原理

割台升降装置结构如图3 所示。主要包括平行四边形框架、链轮链条组合、电动推杆等部件。平行四边形框架包括上方的短连杆、下方的长连杆与立杆,短连杆与立杆铰接于上方2 根固定心轴上,长连杆与立杆铰接于下方2 根固定心轴上,短连杆和立杆以及长连杆和立杆均可绕固定心轴转动。链轮链条组合由2 组同轴链轮构成,2 组同轴链轮分别安装于短连杆与立杆铰接点处的2 根固定心轴上,右端同轴链轮中的外链轮与底盘动力相连,左端同轴链轮中的外链轮与立式割台动力相连,割台升降装置作业时,2 组同轴链轮始终同速转动,故在进行升降作业时,无需切断割台动力,操作方便。支撑杆与电动推杆底部铰接,工作时,通过电动推杆的伸缩带动长连杆绕其与立杆铰接点旋转,完成平行四边形框架的升降,进而驱动立式割台升降,升降过程中立式割台始终保持竖直状态,可避免因割台升降导致的割台角度变化引起的割茬不整齐。

图3 割台升降装置的结构 Fig.3 Structure of lifting device of header

2.2.2 割台升降装置行程的确定

割台升降装置工作原理如图4 所示。OCDE为平行四边形机构,电动推杆由初始长度L伸长为l,驱动长连杆BC绕铰接点O旋转∠BOB′,根据平行四边形机构的特点,短连杆DE绕E点旋转相同角度∠DED′,立杆CD平行移动到C′D′位置,立式割台由F点平行移动提升至F′点,提升高度为h。

根据农艺要求,割台割刀离地高度为100~300 mm,计算出所需电动推杆总行程为129.6 mm,因而选择总行程为150 mm 的LX700 型电动推杆。

图4 割台升降装置的工作原理 Fig.4 Working principle figure for the lifting device of header

2.3 立式割台

立式割台通过连接杆与割台升降装置刚性连接。油菜苔收割机的行走速度与往复式切割器切割速度的匹配,以及行走速度与横向输送链拨齿线速度的匹配,是保证油菜苔收割机顺利切割、输送不堵塞的重要前提。为此,需根据生产率确定机具行走速度,进而确定切割器切割线速度与横向输送链拨齿线速度。

2.3.1 横向输送链拨齿线速度的确定

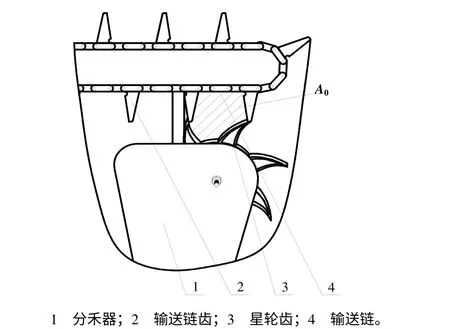

立式割台工作时,相邻2 个输送链齿及其接触的星轮拨齿与输送链之间形成待输送空腔V0,如图5 所示,定义该输送空腔在水平面上的横断面积为有效输送面积,记为A0。该空腔容纳着被割下的油菜苔,并由横向输送链拨齿将其往侧边输送。

图5 输送空腔位置 Fig.5 Position for conveying space

机具单位时间t内作业面积A为割台割幅B与机器行走速度v1的乘积,即A=B·v1·t。

设单位时间作业面积A与油菜苔茎秆聚积到待输送空间V0后所占空间的水平横断面面积A1的比值为油菜苔聚积系数q,则A1=B·v1·t/q。

输送链带动拨禾星轮转动时,相同时间内拨禾星轮转过的总面积A2是2个星轮齿间有效输送面积A0的倍数,即A2=A0·v2·t/b,其中b为输送链上两相邻链齿间距,v2为横向输送链拨齿线速度。

为保证输送不堵塞,割台拨禾星轮转动的总面积A2应不小于收割的油菜苔聚积后的面积A1,同时,设λ为输送速比,即输送链上的输送线速度v2与机器的行走速度v1的比值,λ=v2/v1。

输送链齿与星轮齿啮合,故输送链齿距与星轮齿距相等,由行星轮尺寸得出输送链齿距b=125 mm,割幅B=0.8 m,聚积系数q与油菜苔的种植密度和油菜苔植株大小有关,在长江中下游多熟制条件下,10 月上旬油菜直播的最佳种植密度为3.0×105~4.5×105株/hm2[11],根据文献[12],取油菜苔聚积系数q=25,计算可得λ≥0.52。

根据文献[13],拨禾星轮顺利拨动物料进行切割的条件为:λcosα≥1,其中α为拨禾星轮安装倾角。根据文献[14]和[15],拨禾星轮的安装倾角以20°为宜,可得λ≥1.06;根据《农业机械设计手册》[16],输送速比为1.4~2.0 时,输送速比越大,对油菜苔的损伤越大,故取λ=1.4。选取行走底盘低速档作业,前进速度v1为0.8 m/s,计算得输送链线速度v2=1.12 m/s。

2.3.2 切割器线速度及曲柄转速的确定

往复式切割器工作时,动刀的绝对运动是自身往复运动与随机具前进运动的合成,动刀切割线速度与机具前进速度的比值刀机速比β=v3/v1。其中β为刀机速比,v3为切割器切割线速度。

刀机速比大小由被割作物的种类、机器类型决定,割晒机β取值1.0~1.2[16]。刀机速比越大,重割率越大,漏割率越小。重割现象仅会增大机具功耗,而漏割率过高将增大损失率,降低作业质量,故在推荐的刀机速比范围内宜取较大值(1.2),计算得切割器线速度v3为0.96 m/s。

3 试验

2019 年10 月,在湖南农业大学耘园基地,机械化条播种植‘湘油1035’菜用油菜,出苗后基本苗为39.82 万株/hm2,垄面宽60 cm,单垄2 行,行距40 cm。

为检测油菜苔收割机各作业参数配置的合理性及油菜苔切割与横向输送性能,依据JB/T 7733—2007《割晒机技术条件》和DB/T 1106—2019《非结球叶类蔬菜机械收获作业技术规程》[17–18],以漏割率、输送损失率为评价指标,对菜苔收割机进行试验验证。试验时,调整机具行驶速度为0.8 m/s,往复式切割器动刀片线速度为0.9 m/s,横向输送链拨齿线速度为1.12 m/s。重复5 次。整机作业过程中运转稳定,输送无堵塞,割茬整齐。

漏割率和输送损失率列于表2。平均漏割率0.8%,平均输送损失率1.3%,说明作业质量可满足油菜苔收获作业要求。

表2 割台切割油菜苔的漏割率和输送损失率 Table 2 Rate of cut leakage and rate of conveying loss of rape bolt harvesting

4 结论与讨论

基于油菜立式割晒机的切割与输送方式,研制了集油菜苔分禾、切割与横向输送作业为一体的4SYT–0.8 型自走式油菜苔收割机。

收割油菜菜苔试验表明,当机具前进速度为0.8 m/s、横向输送链拨齿线速度为1.12 m/s、切割器线速度为0.96 m/s 时,漏割率仅为0.8%,输送损失率为1.3%,作业质量可满足油菜苔收获作业要求。

油菜苔茎叶柔嫩,在机械化收获过程中对其造成的破损程度应是检验油菜苔收获的重要依据,但由于现阶段缺乏破损评价指标相关标准,本研究未将菜苔破损率作为试验评价指标。对油菜苔收获的相关破损的定量评价指标体系需要进一步研究确定,以利油菜苔收获机械设计的进一步完善。