石煤挥发分产率测定条件的分析与优化

张卫国,陈文梅,杨 甫,曾社教,范萌萌

(1.西安科技大学地质与环境学院,西安710054;2.陕西省煤炭绿色开发地质保障重点实验室,西安710054;3.中化地质矿山总局浙江地质勘查院,杭州311100;4.自然资源部煤炭资源勘查与综合利用重点实验室,西安710021)

0 引 言

地质学中挥发分(H2O、CO2和S 等)的概念来源于岩浆,挥发分的种类和含量直接影响岩浆熔化和结晶的温度[1-2]。煤炭作为一种特殊的地质体,其挥发分产率变化与煤化程度之间规律性十分明显[3-4]。世界各国都将挥发分产率作为煤炭工业分类的第一分类标准[5]。为了规范和准确测定煤的挥发分产率,自上世纪70 年代起,我国多次修编《煤的工业分析方法》国家标准(GB/T212-1977、GB/T212-1991、GB/T212-2001 和GB/T212-2008),其中挥发分产率测定方法参照了《Hard coal and coke determination of vo1atile matter》(ISO562-1981E 和ISO562-1998E)。

石煤是我国南方地区特有的资源,具有悠久的开采和使用历史[6-7]。石煤是一种劣质腐泥煤,在煤炭成因分类中有别于腐植煤[8]。长久以来,大多数学者参照《煤的工业分析方法》(GB/T212)对石煤的挥发分产率进行测试与研究[9-13]。而GB/T212-1977、GB/T212-1991 和GB/T212-2001 中规定方法适用于褐煤、烟煤和无烟煤,GB/T212-2008 中规定方法适用于褐煤、烟煤、无烟煤和水煤浆。已有煤的挥发分产率测定国标方法并不适用于石煤。有关石煤物质成分及相关指标测试方法的规范或标准非常少,2017 年湖南省地质测试研究院完成了4 个石煤钒矿成分分析标准物质(GBW07875-07878)的认定,标准值包括V2O5、SiO2、P和S等16 个化合物或元素,并没有对石煤的挥发分产率测试方法做出规定。参照《煤的工业分析方法》(GB/T212)进行石煤的挥发分产率测定,经常会出现石煤被氧化的现象,导致测试结果偏大[14-15]。石煤挥发分产率测试不准确的问题由来已久,黄谷春等[16]通过实验给出了一个测试温度和时间,由于实验条件所限,测试后石煤是否被氧化只能靠肉眼观察,显然不够严谨。本文选取典型石煤样品进行不同时长的挥发分产率测定试验,从数学和图形学角度对试验数据进行了分析,界定出最优的石煤挥发分产率测试时长,为准确测定石煤挥发分产率提供了参考。

1 试验方法

石煤虽然特殊,但仍然归属于煤类,所以其挥发分产率测试方法的优化依旧要立足GB、ISO、ASTM中已有的煤炭挥发分产率测试方法。归纳上述标准中挥发分产率测试方法要点为煤样在带盖的坩埚中(900 ±10)℃加热7 min。测试实际中的问题是石煤易被氧化,究其原因主要是石煤含碳量少,挥发分产率普遍较低,测试过程中挥发性物质不能完全驱走坩埚中的残余氧气,造成石煤在高温条件迅速被氧化(燃烧),导致测试结果偏大。(900 ±10)℃高温是煤中挥发性组分挥发出来的必要条件,不能随意变化,因此可从测试时间上进行优化探索。

试验过程:分别将1 g样品放入干燥的坩埚中,盖好坩埚盖,共准备14 组。待灰挥测试仪(SDTGA200)温度达到910 ℃后,依次将14 组样品放入灰挥测试仪,记录试验过程中测试仪器的温度变化,一定时间后取出,冷却,称重。14 组试验时间分别是30 ~420 s。

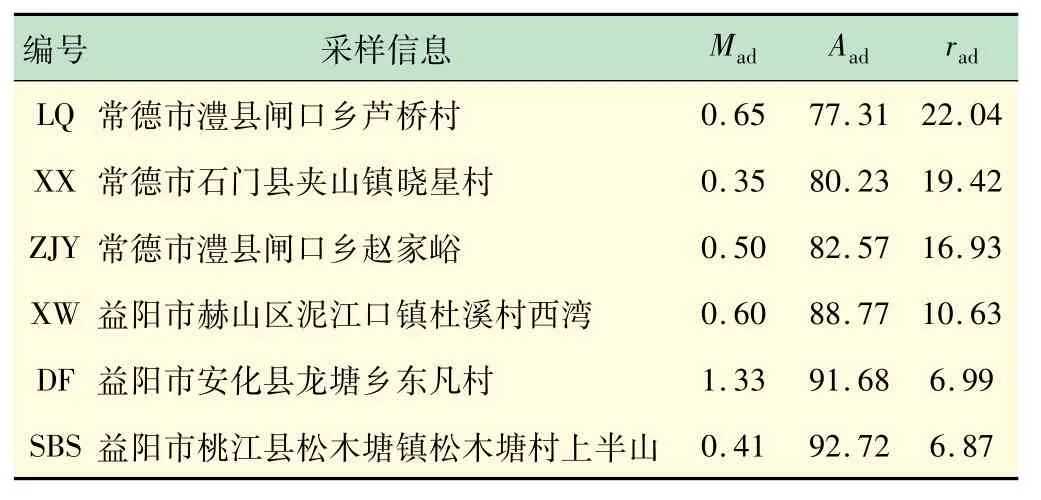

本研究选取了湖南常德-益阳地区的6 个石煤样品(6 个样品为1 组),试验前先测定了样品的空气干燥基水分和空气干燥基灰分,并计算了空气干燥基可燃组分(见表1)。由石煤样品的基本信息可知,所选试验样品水分、灰分具有一定的差异性,尤其灰分产率为依次递增趋势,便于试验结果的对比分析。

表1 石煤样品基本信息 %

2 试验过程分析

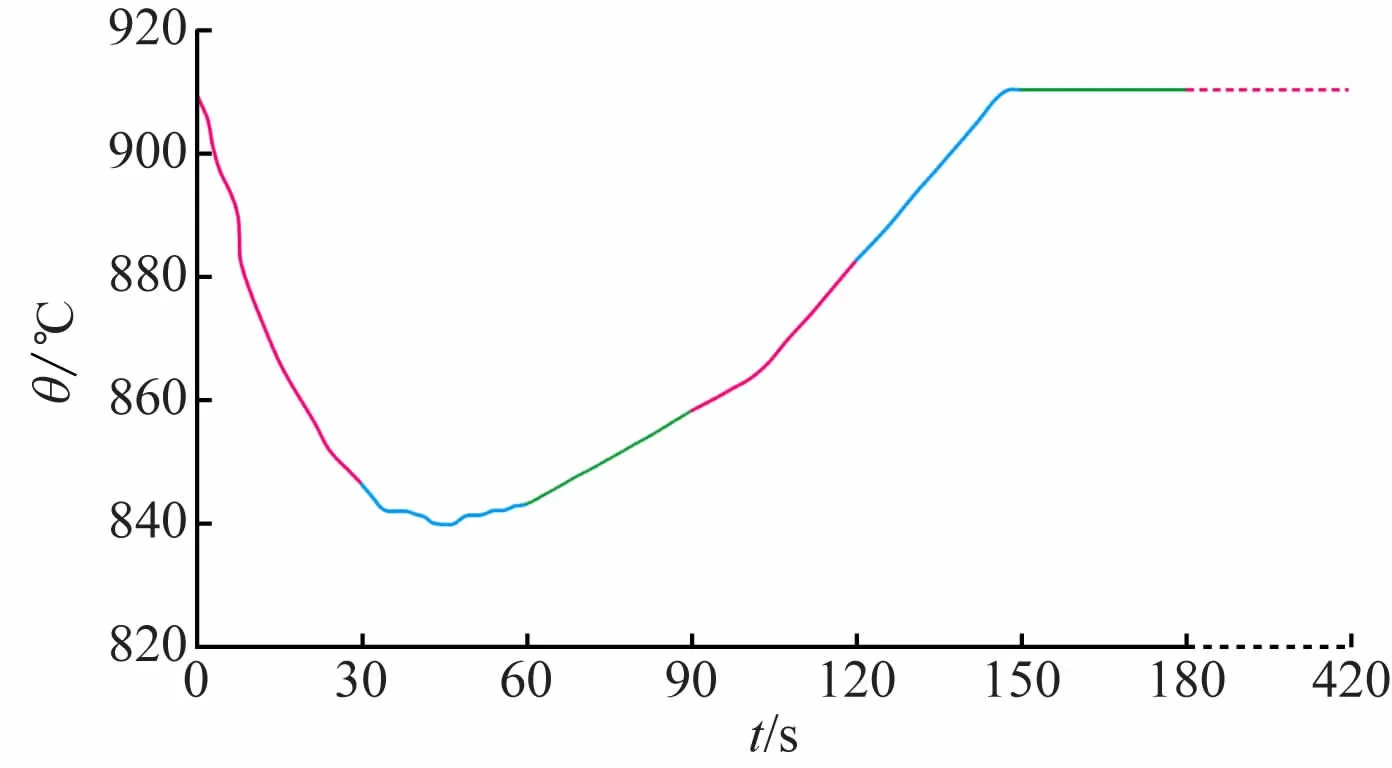

通过对14 组试验中灰挥测试仪温度变化和样品放入时间的统计,得到本次试验的温度-时间曲线(见图1)。其中,第1 组试验(30 s)为降温过程,温度从910 ℃降到846 ℃后取出;第2 组试验(60 s)温度在第46 s时降至最低840 ℃,之后开始升温至843 ℃后取出样品;第2 组试验(90 s)温度变化同第1、2 组,升温至858 ℃后取出样品;第4 组试验(120 s)样品取出时温度为882 ℃;在第5 组试验(150 s)中,在第148 s测试仪温度恢复到910 ℃,并保持恒温。之后每组试验温度变化同前五组,差别为910 ℃的恒温时长。多组试验中灰挥测试仪温度变化趋势稳定,试验过程符合GB/T212 中规定的在3 min之内恢复到(900 ±10)℃要求。

图1 试验中灰挥测试仪温度随时间变化曲线

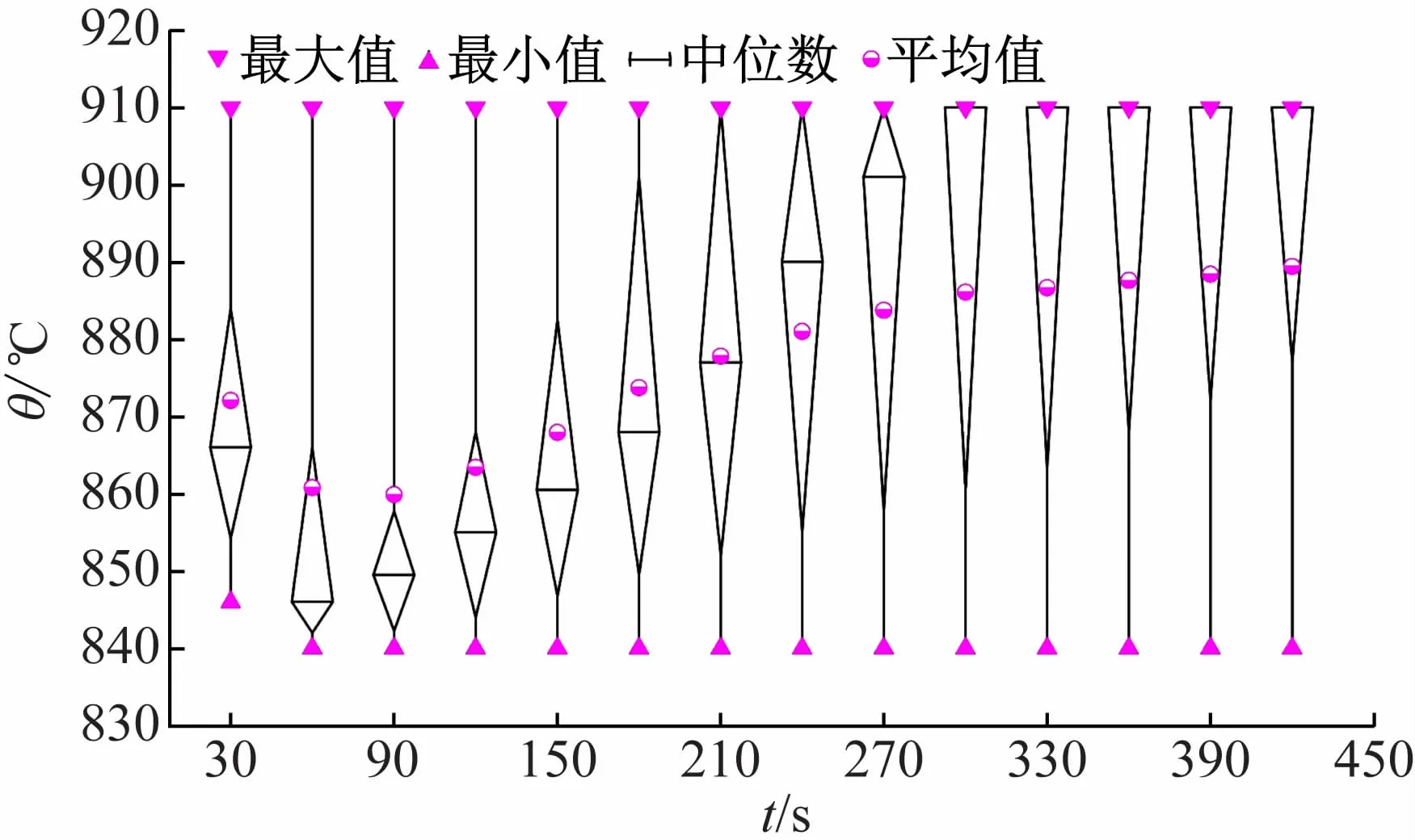

进一步统计各组试验中温度场数据(见图2),各组温度最大值均为910 ℃,最小值除第1 组(30 s)是846 ℃,其余均为841 ℃。统计各组试验温度值中位数发现,随着时长的变化温度值中位数具有先降低后升高的趋势,在第2 组(60 s)中达到最低值846 ℃,随后逐渐增大,在第11 组(300 s)之后均达到最高值910℃。统计各组试验温度平均值发现,随着时长的变化温度平均值也具有先降低后升高的趋势(同中位数),在第3 组(90 s)中达到最低值859 ℃,随后逐渐增大,在第14 组(420 s)达到最高值890 ℃。综合以上,14组试验时长以30s 递增,但各组的温度场却不是随之升高的,而总体趋势是先降低再升高,在60 ~90 s 时为最低温度场(见图2)。

图2 各组试验温度场情况

3 试验结果分析

图3 石煤样品水分挥发终了时间判断注:M为石煤不同时间下的挥发量与对应样品水分含量的差值

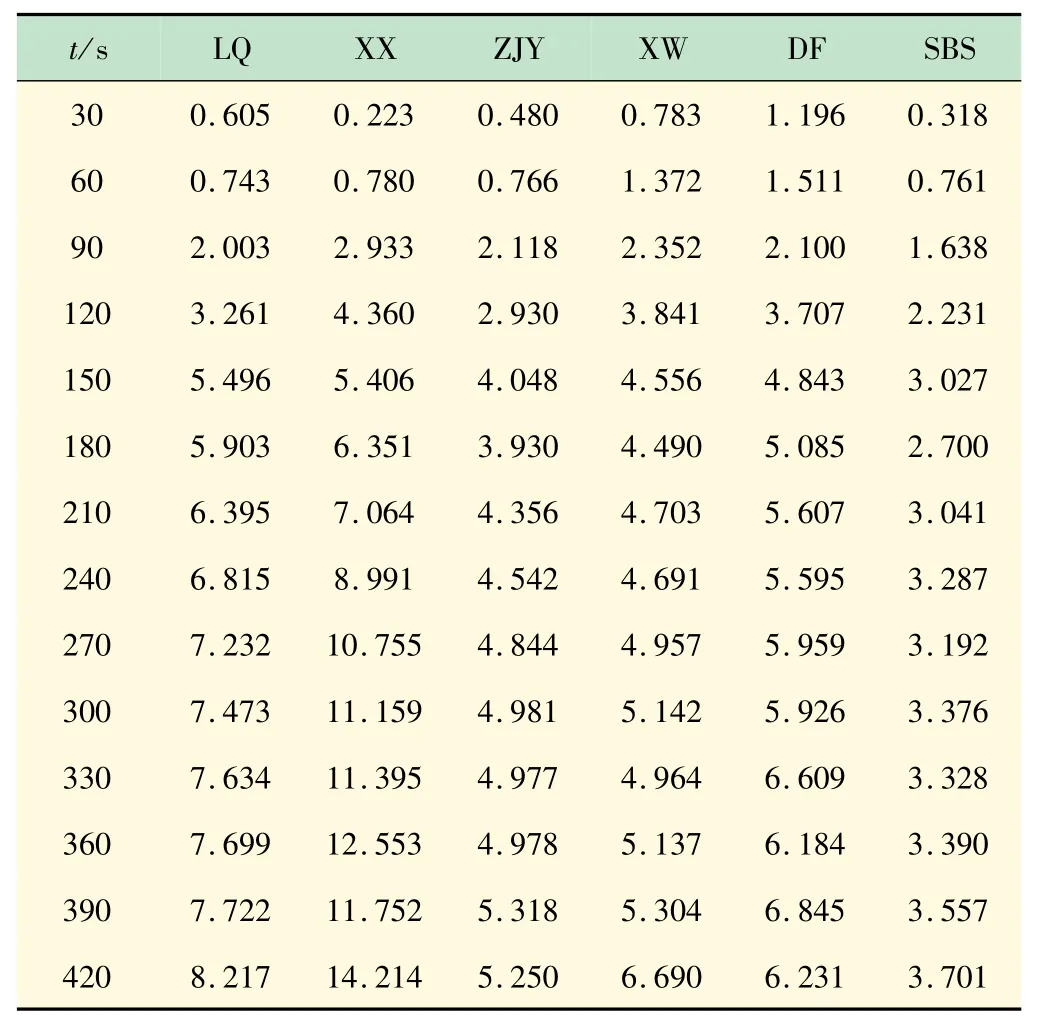

计算了不同试验时间下石煤样品的挥发量(见表2),已知被测试样品中含有水分,且根据GB/T212—2008 中挥发分产率计算公式知,试验过程中样品的减少量(挥发量)是包含样品全水分的,且水分是最先挥发出来的,在计算煤的挥发分产率时应当进行扣除。通过将石煤样品不同时间下的挥发量与对应样品水分含量相减,发现6 个样品水分均在60 s 之前挥发完全,进一步反算了各样品水分挥发终了时间(见图3),LQ 为35. 4 s,XX 为36. 1 s,ZJY 为31. 6 s,XW 为20.2s,DF 为40.5 s,SBS为35.6 s。上述水分挥发终了时间表明,水分含量为0. 35% ~1. 33%的石煤样品,在图1 试验条件下41 s前均挥发完全。但是水分挥发终了时间与样品水分含量的相关性并不好,相关系数仅为0.127 4。分析原因是水分含量比较低,且达到挥发条件后,挥发即为一瞬间过程,因此水分挥发终了时间与样品水分含量之间并不具有相关性。但准确测定挥发分产率,确保水分挥发完全是前提。通过本次试验认识到,在摸索石煤挥发分产率测试条件时,不能无下限的缩短测试时长,保守建议至少为60 s。

表2 石煤样品不同时间挥发量 %

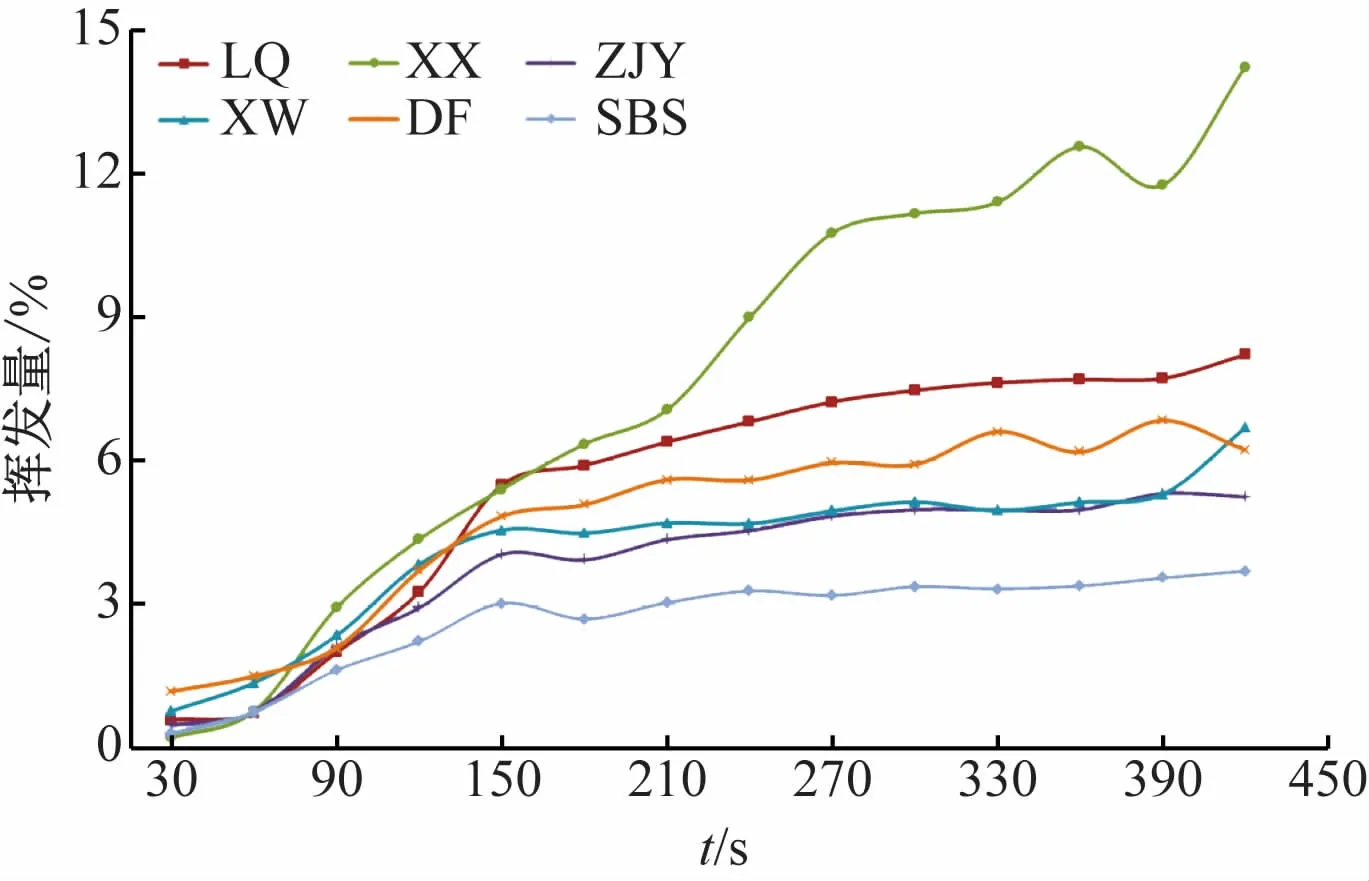

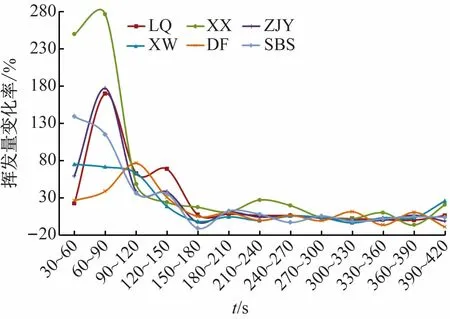

为了进一步分析试验过程中石煤挥发分产率变化情况,根据不同试验时间下石煤样品的挥发量绘制了石煤挥发分产率变化曲线(见图4)。通过曲线变化趋势可知,6 个石煤样品的挥发分产率总体上随着试验时长的增加而升高,其中XX样品变化幅度较大,是由于XX样品赋存于为晚二叠世吴家坪组,其余样品采自早寒武世牛蹄塘组,两类样品在物质组成上存在一定差异,尤其有机组分差别较大。但是大部分样品(LQ除外)出现了曲线波动,即在某一时间段内,时间长的挥发分产率低于时间短的,这显然不符合实际情况。出现波动现象的分别是:XX 在390 ~420 s,ZJY在330 ~420 s,XW 在180 ~ 420 s,DF 在240 ~420 s,SBS在180 ~420 s。6 个样品中最早出现波动现象的时间为180 s。前文提到挥发分产率总体上随着试验时长的增加而升高,而实际情况为大部分样品出现波动现象,说明试验坩埚内可能发生了较大的反应——样品被氧化(燃烧)。由于氧化程度的不同和不稳定性导致了“挥发分产率”的波动。开始出现波动点,说明在波动点之前样品可能已经被氧化,因此初步推断石煤样品最早发生氧化的时间在180 s之前。挥发和氧化是两个截然不同的过程,从挥发过程进入到氧化过程必然会出现挥发量的激增或锐减,由于坩埚内氧含量有限且石煤含碳量低,故认为挥发量锐减的可能性较大。挥发量的激变在图4 中曲线的几何意义为斜率变化大。据此计算了挥发量变化率,计算过程为后一时间点的挥发量与前一时间点的挥发量相减后,再除以前一时间点的挥发量的百分比,根据结果绘制了石煤挥发量变化率曲线(见图5)。分析石煤挥发量变化率曲线可知,LQ、XX和ZJY在60 ~90 s段挥发量变化率出现最大值,XW和SBS在30 ~60 s段挥发量变化率出现最大值,DF在90 ~120 s段挥发量变化率出现最大值。LQ、XX、ZJY、XW和SBS 的挥发量变化率在90 s后减小。LQ、ZJY 和SBS在90 ~120 s和120 ~150 s的挥发量变化率相当,150 s之后迅速减小。XW也存在挥发量变化率锐减的情况,节点为120 s。综合以上,大部分样品在90 s 后出现挥发量变化率锐减,之后在120 ~150 s段挥发量变化率相当,150 s后再次变小。认为第1 次锐减是由于水分以及一些极易挥发组分迅速挥发后的表现,第2 次锐减才是由挥发进入氧化过程的反应,150 s 之后大部分样品开始发生氧化。因此,最优的石煤挥发分产率测试时长应为150 s,可根据样品差异性在150 ~180 s 之间进行适当调整。

图4 石煤挥发分产率变化曲线

图5 石煤挥发量变化率

4 结 论

对6 个石煤样品14 组不同时长的挥发分产率测定试验数据,从数学和图形学角度进行了详细剖析,得到如下认识:

(1)石煤挥发分产率测定试验过程的温度场总体趋势是先降低再升高,在60 ~90 s时为最低温度场。

(2)样品水分在41s 前挥发完全,但是水分挥发终了时间与样品水分含量之间并不具有相关性。在摸索石煤挥发分产率测试条件时,不能无下限的缩短测试时长,至少为60 s。

(3)根据石煤挥发分产率变化曲线波动现象,推断出样品最早发生氧化的时间在180 s左右。

(4)从挥发过程进入到氧化过程必然会造成挥发量的激变,根据挥发量变化率得出最优的石煤挥发分产率测试时长应为150 s,可根据样品差异性在150 ~180 s之间进行适当调整。

优化后的石煤挥发分产率测定时长,具有一定的实际应用价值。但是对于不同类型和不同物质组成的石煤样品,仍然缺乏广泛的适用性。建议从以下几方面进行试验条件的改进,以保障测试的准确性。

(1)增加挥发性组分含量。建议适当增大测试样品重量;可以参考加标回收分析原理,测试前在待测样品中加入一定量的挥发性液体(如苯等)。

(2)避免样品与氧气接触。建议在待测样品上覆盖一层石英砂。

(3)减少坩埚内空气。研制新型坩埚,解决残留空气量问题。