聚丙烯装置开车运行问题分析及对策

张 健

(东莞巨正源科技有限公司,广东 东莞 523988)

近年来,汽车、家电等制造业的快速发展使聚丙烯的用量快速增加,2018 年我国聚丙烯产量达到20.92 Mt 左右,比2017 年增加7.01%。目前聚丙烯的生产工艺技术已有20 多种,按聚合类型可分为溶剂法、溶液法、本体法、气相法、本体-气相组合法5 种。其中,气相法是丙烯单体以气态在反应器中进行本体聚合,具有流程简短、设备少、生产安全、生产成本低等特点[1]。东莞某石化企业600 kt/a 聚丙烯装置一期工程采用美国Grace 公司的Unipol 工艺,装置于2019 年7 月建成投产并产出合格的拉丝料和纤维料。

本工作对该聚丙烯装置开车及运行期间出现的问题,包括丙烯进料压力过高、导向叶片开度与设定相反、反应器温度波动大、静电升高、出料系统(PDS)超压、催化剂进料堵塞和产品形态不好等进行了分析,并相应地给出了解决措施,以期能为国内外同类装置的生产及运行提供借鉴。

1 工艺简介

Unipol 聚丙烯工艺主要包含原料供应与精制、聚合反应、树脂脱气、尾气回收、添加剂及挤压造粒等单元。来自前工段的氮气和氢气分别经过滤器过滤和压缩机压缩后送往反应系统,液态丙烯原料依次经过脱气塔脱除轻组分杂质、脱硫塔脱除含硫化合物、干燥塔脱除水分后进入反应器。催化剂和反应物连续加入反应器,在反应器内汽化形成循环气,循环气从反应器顶部离开,经过离心式压缩机和循环气冷却器再回到反应器,并保持流化状态。反应器有一对PDS,PDS 有两套自动出料阀,这两套出料阀可以交替运行,也可以独立运行。通过PDS,反应器内聚合产生的聚丙烯粉料被送往产品脱气仓,利用脱气仓的分离作用将粉料夹带的碳氢化合物、氮气等未反应的气体分离出来送往回收系统进行进一步的分离和回收,而粉料树脂则进入添加剂系统进行改性,最后送往挤压造粒机进行切粒,将粉料树脂熔融后切成更容易保存和运输的聚丙烯粒料[2],最后经掺混后送往包装车间[3]。

2 装置开车及运行出现的问题

2.1 原料丙烯进料压力过高

液相丙烯原料从罐区丙烯储罐由离心泵送至丙烯脱气塔,进入聚丙烯装置的丙烯设计压力为2.55 MPa、温度为30 ℃。开车阶段,反应器需先引入少量丙烯建立丙烯分压,但刚引入液相丙烯时,界区进料丙烯压力突然增大至3.4 MPa,现场检查发现进料管线有强烈振动,进料调节阀开度未发生改变,但进料流量高于正常用量,最大甚至达到40 t/h。之后,丙烯进料管线上安全阀起跳,安全阀出口管线结霜。在此期间,丙烯罐区送料泵出口压力和流量并未变动。

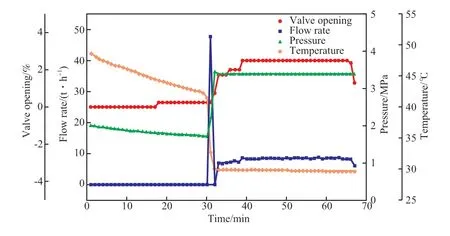

为了寻找原因,考察了脱气塔进丙烯的参数(见图1)。从图1 可看出,初始进丙烯时管线压力为2.0 MPa,但温度高达51 ℃,这是因为开车时间为8 月份,东莞气温较高,罐区至聚丙烯装置的丙烯进料管线经过烈日的暴晒温度较高。少量丙烯进入空的高温管线,部分汽化导致压力急剧升高,虽然进料流量较小,初始进料阀门开度仅1%左右,但30 min 后,随着汽化丙烯的增加,管线压力急剧升高,最高达3.6 MPa,由于超过安全阀设定压力,安全阀起跳,大量丙烯排至火炬,导致流量突然增大、丙烯汽化吸热使温度下降。为了降低进料压力,虽然采取了加大阀门开度和进料流量的措施,但气相丙烯难以排出,管线内压力仍维持在3.5 MPa 左右。之后,在控制反应器丙烯进料流量的前提下通过开大进料阀开度、加大脱气塔丙烯进料量慢慢使丙烯压力下降,并投用备用安全阀。

2.2 循环气压缩机导向叶片设定开度与现场相反

反应器建立组分阶段,反应器升压至1.8 MPa后启动循环气压缩机,启动前导向叶片分布式控制系统(DCS)设定开度为55%,启动后,根据表观气速实时调节导向叶片开度,以维持稳定的表观气速。根据循环气压缩机厂家的资料,导向叶片DCS 设定值与现场实际角度之间的关系见表1。由表1 可知,现场实际角度越小说明开度越大,相同条件下流量和表观气速也越大[4]。而且DCS 设定导向叶片开度增大,现场实际开度也会变大。

图1 脱气塔进丙烯的参数Fig.1 Data of propylene introduction into degassing column.

表1 导向叶片DCS 设定值与现场实际角度对应关系Table 1 Relations between DCS setpoint and real angle of inlet guide vanes

在现场开车过程中,当启动循环气压缩机后,反应器总压和丙烯分压均开始增大,循环气流量和表观气速增大,逐渐减小导向叶片设定开度,以便将表观气速控制在0.32 ~0.38 m/s 范围内。但导向叶片设定开度减小后,循环气流量和表观气速并没有下降的趋势,继续减小开度,表观气速仍旧有0.45 m/s,且循环气压缩机功率还有上升趋势,而且反应器下部床层密度逐渐减小,上部床层密度逐渐增大。怀疑DCS 设定的导向叶片开度与现场相反,于是开始增大导向叶片开度。

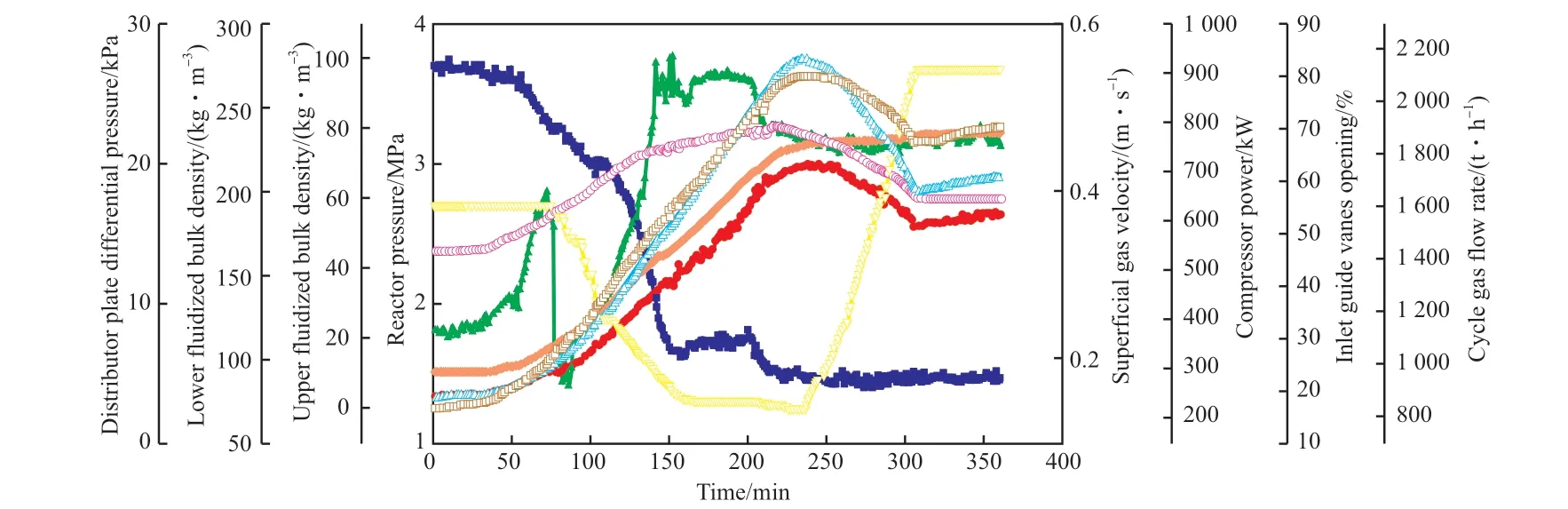

导向叶片开度调节过程见图2。从图2 可看出,反应器压力随丙烯逐渐进入而升高,丙烯分压也逐渐增大,循环气压缩机功率和循环气流量也增大。DCS 控制减小导向叶片开度后,循环气流量和压缩机功率仍继续增大,且下部床层密度减小、上部床层密度增大,分布板差压也随之增加。当反应器压力达到2.68 MPa 时,导向叶片开度17.75%、循环气流量1 783.75 t/h、表观气速达到0.464 m/s、压缩机功率725 kW,而下部床层密度为108.719 kg/m3、上部床层密度为97.031 kg/m3,上、下部床层密度基本接近,表示床层已经过度流化,反应器底部的聚丙烯粉料被气相带到了反应器上部,而且甚至可能带出反应器,进入循环气管道[5]。反应至236 min 时,导向叶片设定开度已经减小到16.25%,改为增大导向叶片开度后,分布板压差开始下降,循环气流量和表观气速随之下降,上、下部床层密度不再增加,压缩机功率也明显下降,压缩机导向叶片实际开度在减小。因此,开车出现的问题来自于导向叶片DCS 设定开度与现场相反。当将导向叶片开度逐渐增加,并稳定到81%后,表观气速保持在0.39 m/s 左右,其他参数也趋于平稳。

图2 导向叶片开度调节过程Fig.2 Adjustment of opening of inlet guide vanes.

2.3 反应器温度波动

丙烯聚合反应一般控制在72 ~75 ℃,在该温度范围内聚合速率随温度升高而增大,温度超过75 ℃时聚合速率会下降。如果温度过高,反应器容易飞温并造成反应器内粉料结片甚至结块,产生不良影响,所以需要严格监控反应器温度[6]。

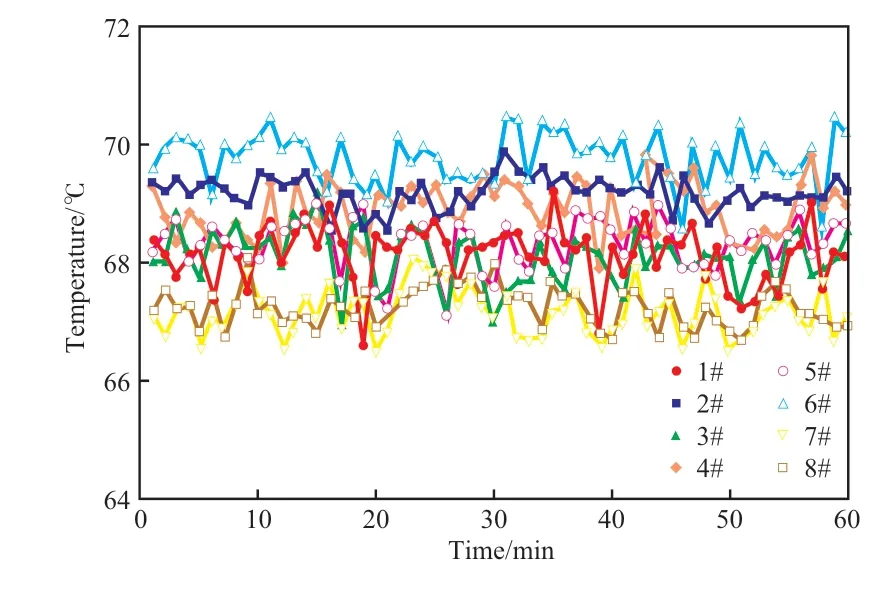

聚丙烯反应器从底部到顶部分布了一系列热电偶温度计,从下往上不同高度或方位设置了8 个温度测点。首次开车运行过程中发现反应器温度波动不太正常,温度波动情况见图3。从图3 可看出,同一时刻,8 个位置的温度相差较大,其中,在反应53 min 时,6#和4#相差7.6 ℃,其他时刻也会有大于5 ℃的温差。对于同一温度测点,在一段时间内也会有较大的波动,4#在2 h 内有超过9 ℃的波动,其他测点也有一定的波动。从工艺角度分析,由于装置初次开车,不可能是因为粉料结片或结块导致反应器内温度不均,且不同测点的波动趋势没有规律,不能反映真实的反应器温度。

图3 首次开车反应器温度波动情况Fig.3 Reactor temperature fluctuation situation at first run.

热电偶测温主要基于热电效应原理[7]。反应器热电偶温度计出现不正常波动后,经检查发现热电偶温度计补偿导线的正负极接反,导致不仅没有起补偿作用,反而将热电偶冷端和仪表输入端之间的温度差加倍[8]。由于返厂维修时间不足,对于有温度波动的温度计,将热电偶的补偿导线从中间截断,并将正极和负极线反接,以抵销补偿导线焊接错误导致的电动势偏差。并将截断部分用电工胶布包好后塞进热电偶保温棉内,以免截断处受环境温度影响,从而保证热电偶冷端与测量仪表连接处温度尽可能一致。重新接线后反应器的温度见图4。从图4 可看出,8 个测温点之间的差别减小,基本不超过4 ℃,且同一测温点的波动也有减小,没有出现大幅波动。

图4 重新接线后反应器的温度Fig.4 Reactor temperature after reconnection.

2.4 反应器静电升高

聚丙烯反应器静电一般控制在-300 ~+300 V之间,如果反应器内产生较大的静电,聚丙烯粉料会由于静电力作用吸附在反应器内壁上,当积聚的粉料逐渐增多时,流化状态变差,热量难以移除,粉料就会熔融成片或块状。当这些片料或块料质量增加到一定程度就会自动脱落到床层中,质量小的块料随循环气在流化床中流化后从PDS 排出,造成下料阀堵塞,严重则会堵塞反应器分布板,影响反应器的流化,长此以往会使反应器瘫痪[9]。质量大的块料则积存在反应器底部,造成分布板堵塞,影响循环气流化效果。

聚丙烯装置开车期间的原料为外购丙烯,含有一定的水、氧、一氧化碳和醇等杂质,杂质与助催化剂三乙基铝(TEAL)反应产生静电,反应生成的副产物也会导致静电波动。一般通过控制丙烯脱气塔的塔顶轻组分排放量来调节原料丙烯的杂质含量。首次开车时,丙烯进料量为20 t/h,脱气塔塔顶排放量控制在120 kg/h 左右,开车一段时间后,静电一直都在控制范围内,当将脱气塔塔顶的排放量减小到50 kg/h 后,反应器静电突然由正常的+70 V 左右增大到+1 500 V。分析原因,可能是因为脱气塔塔顶排放量过小,带入反应器内的杂质含量增多,从而导致静电增加。因此,通过将脱气塔排放量重新加大后静电逐渐下降至正常。

当反应器出现静电波动时要分析各方面因素并进行处理:1)对比波动前后丙烯、氮气、氢气等原料是否发生变化,是否引入了杂质。2)静电波动时可加大脱气塔塔顶排放量以排出轻组分杂质,加大循环气外排量、增大表观气速加强流化,切换丙烯干燥器,增加TEAL 用量等。3)可以提高反应冷凝量,使反应器保持在一种较“湿”的状态,以减少静电的生成。

2.5 PDS 超压

聚丙烯反应器内生成的聚丙烯粉料通过PDS间歇输送至产品脱气仓,从而维持反应器床层质量和料位。一个反应器对应2 套PDS 系统,每套PDS 包含1 个产品出料罐(PC)和1 个产品吹出罐(PBT),12 个自动程控阀和2 个共用交叉泄压阀。2 套PDS 可以单独下料也可串联交替下料,交替下料时,粉料树脂从反应器输送至PC 罐,PC罐通过泄压阀将压力排放至两个PC 罐平衡。之后,PC 罐内的树脂继续输送至PBT 罐,PBT 罐可通过泄压阀泄压,也可用输送补偿气增压,以保证压力在0.52 ~0.82 MPa 之间,这样既能满足输送至更高的脱气仓所需的动力需要,又不会由于压力过高而导致出料速度过快。

在正常操作时反应器床层内存在液体的状况为冷凝态操作[10],即进入反应器底部的循环气温度低于露点温度,从而使反应器内保持一定的液相,即冷凝量。保持稳定的冷凝量对于平稳控制连续反应有重要意义,床层内保持一定的液相不仅有助于移除部分反应热,还能减小反应器静电,提高生产稳定性,冷凝态操作还能提高催化剂效率、降低产品中二甲苯可溶物含量[11]。一般正常生产时,冷凝量维持在6%~10%,但冷凝量不能过高,否则反应器的产品粉料树脂会夹带部分液相丙烯进入PDS 系统,当PDS 压力降低,这些夹带的液相丙烯会逐渐汽化,使PDS 压力升高,甚至导致PDS停止运行。

当聚丙烯装置正常运行一段时间后,下料时PC 罐和PBT 罐的压力升高,PBT 罐的压力甚至超过2.82 MPa 而导致输送阀无法打开,即出现PDS下料故障。而此前反应器丙烯进料量偏大,导致循环气露点温度升高,冷凝量增加,液相丙烯带入PDS 系统,导致压力升高。解决方法是通过手动操作,将PBT 罐的气体通过PC 罐排放到脱气仓,降低压力,并减小丙烯进料量,以维持反应器冷凝量正常稳定。

2.6 催化剂进料套管堵塞

为便于催化剂快速均匀地分散在反应器内,催化剂在液相丙烯或高压氮气的输送下从催化剂进料套管注入反应器下部。为防止反应器局部区域反应过热,催化剂注入后必须在流化状态下快速分散,因此,催化剂注入前必须先使注入管线内的压力高于反应器压力,防止粉料反串。

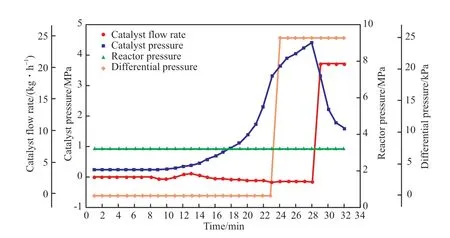

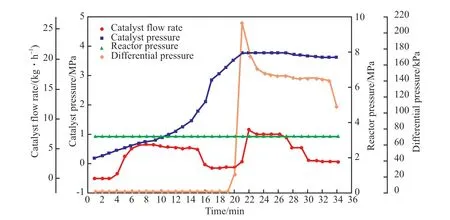

催化剂从反应器直筒段进入反应器,反应器内压力一般为3.1 ~3.4 MPa,催化剂进料压力与反应器压差必须大于50 kPa,才可允许进料阀打开,以免进料管堵塞。压差变送器故障时各参数见图5。从图5 可看出,开车期间,催化剂泵加大转速以使催化剂出口压力增加,当压力增加到4.42 MPa,反应器压力为3.23 MPa 时,压差先增加到25 kPa后不再继续增加,导致催化剂进料阀无法打开。现场检查后发现压差引压管法兰螺栓撑开,浆液催化剂和粉料从引压口喷出,并造成进料套管堵塞。从图中也可看出,28 min 后,催化剂出口压力下降,流量突增,也说明催化剂从法兰处喷出导致流量突然增大。

图5 压差变送器故障时各参数Fig.5 Parameters when differential pressure transmitter fails

发现故障后,将催化剂进料泵停止,将引压管法兰处螺栓拧紧,并维修压差变送器,确认正常后重新投用。催化剂重新正常进料后的各参数见图6。从图6 可看出,由于催化剂压差管引压点与泵出口压力变送器引压点处有一定的高度差,正常进料到21 min 时,催化剂出口压力达到3.77 MPa 时,压差达到213 kPa,高于50 kPa,催化剂进料阀满足条件后打开。进料阀打开后,催化剂流量继续增加,通过调节催化剂泵的变频,稳定催化剂流量。此后,催化剂出口压力和压差也逐步趋于稳定。

2.7 爆米花粉料

反应器产生的凹凸不平、类似爆米花的聚丙烯粉料称为“爆米花料”,爆米花料主要是在催化剂活性较高时,原料丙烯进料量不够,导致冷凝量过低,反应器维持在一种较“干”的状态下生成的。开车期间,在PDS 至产品脱气仓的管线处采样,发现聚丙烯粉料中含有部分爆米花料。分析原因,应该是注入的催化剂设定量较高,丙烯进料量未及时跟上,使得冷凝量低于8%,造成催化剂活性较高或催化剂活性分布不均匀形成局部小块料,这种爆米花料会影响PDS 系统下料效率及送往脱气仓的输送能力,也会降低造粒负荷。通过加大原料丙烯进料量后,爆米花料明显减少。此外,还可通过提高循环气的表观气速增强反应器内的流动和混合程度,加强传热,以减少爆米花料的生成[12]。

图6 催化剂正常进料时各参数Fig.6 Parameters when catalyst injects normally.

2.8 灯泡粒料

开车初期,造粒系统产生的粒料中出现部分类似灯泡形状的“灯泡料”(见图7)。这些灯泡料不仅会造成振动筛堵塞,也不利于下游厂家加工。分析发现,灯泡料主要是在挤压机内切粒时生成的,而这些气泡则来源于挤压机筒体内的水蒸气。脱气仓内的聚丙烯粉料进入下游设备前需要通入一定量的水蒸气将残留的TEAL 失活,多余的水蒸气会从脱气仓后的过滤器顶部排至火炬总管,而聚丙烯粉料本身携带的部分水蒸气也会在挤压机筒体上的脱气系统脱除。出现灯泡料后,一方面减少脱气仓水蒸气的流量,另一方面加大挤压机筒体脱气系统排放量以避免熔融聚丙烯携带水汽[13]。采取上述方法后,灯泡料数量明显减少。

图7 造粒灯泡料Fig.7 Bulb-like polypropylene pellets.

3 结论

1)丙烯原料进料压力不仅受罐区丙烯泵的影响,也与温度相关,当进料压力过高时,应加大进料阀开度,加大脱气塔丙烯进料量,防止管线憋压。

2)聚丙烯流化床反应器各参数不仅影响操作的稳定性,还会影响产品质量,必须严格控制。正确调节导向叶片开度,以维持表观气速稳定,确保反应器处于适当的流化状态。严格控制反应器温度和静电,防止反应器内结片结块。控制反应冷凝量,防止过多丙烯带入PDS 造成超压。

3)及时分析产品形态和质量,出现“爆米花”料时,应及时提高冷凝量,提升反应器“湿”度,并增强流化和混合强度。出现“灯泡料”时,应减少水汽进入造粒机内,并加大造粒机脱气系统排放量。