传动比和转速对永磁齿轮传动特性的影响研究

肖 磊 张 海 许宝玉

(1.河南理工大学直驱电梯产业技术研究院,焦作 454000;2.河南理工大学机械与动力工程学院,焦作 454000)

1 引 言

永磁齿轮是一种依靠永磁体之间的磁力耦合作用实现动力传递的新型传动装置。与传统的机械齿轮相比,永磁齿轮在工作时可以实现主、从动轮之间的无接触式转矩传递,从根本上消除了传统机械齿轮在齿牙啮合时的磨损现象,又降低了工作时的振动和噪音,此外,它还具有可实现过载保护和物理隔离传递等其它优点。

最早的永磁齿轮在结构上类似于传统的机械齿轮,主、从动轮的转动轴依然呈平行状态[1,2],永磁体贴装于主、从动轮的表面,工作时仅依靠位置较近的几个永磁体传递动力,因此,磁能利用率低,转矩密度较小。基于磁场调制原理的永磁齿轮,可以使主、从动转子上的永磁体同时应用于动力传递中,大大提高了磁能利用率,转矩密度大[3],受到国内外学者的广泛关注。目前,已有学者探索将其应用于电动车辆[4,5]、风力发电[6]等领域。文献[7]中建立了磁场调制原理的数学模型,使用有限元技术对其气隙磁场、输出转矩、转矩波动等进行了研究,并使用样机对传递效率和转矩密度进行了研究。文献[8]采用解析法对该永磁齿轮的磁场分布情况进行了研究,使用基于Laplace方程和Poisson方程的方法建立了磁场分布的数学模型,并使用有限元仿真验证了数学模型的有效性。文献[9]研究了永磁齿轮在潮汐发电涡轮机中的应用,考虑了该永磁齿轮的增速形式,将外转子和调制极转子反向输入低转速,则可以在内转子上获得高转速输出,并进行了仿真和试验验证。文献[10]和文献[11]将Halbach永磁阵列引入永磁齿轮中,仿真和试验表明,改进后永磁齿轮的转矩传递能力、效率、转矩波动等都得到较大改善。

输出转矩和传动效率是永磁齿轮的两个重要的传动特性指标。在进行永磁齿轮设计时,如何选择传动比和转速才能有利于获得较大的输出转矩和传动效率是一个重要的课题。关于传动比和转速对输出转矩和传动效率的影响,尚未进行过的研究。本文以径向调制永磁齿轮为对象,应用有限元仿真技术,对传动比和转速对输出转矩和传动效率的影响情况进行了研究。

2 径向调制永磁齿轮的结构及参数

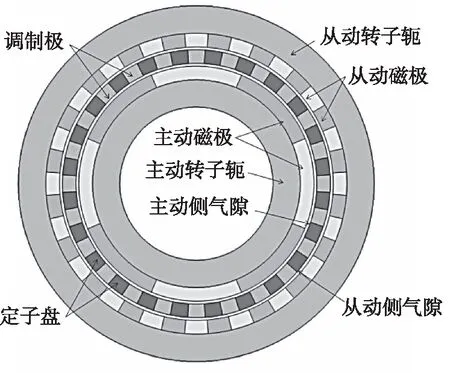

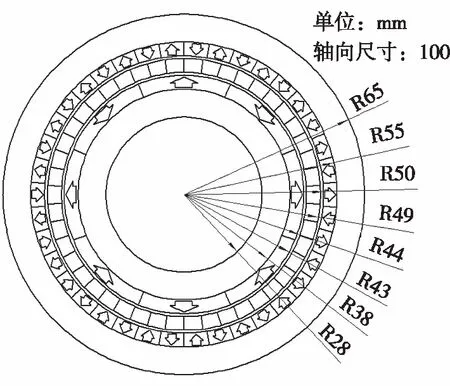

图1为径向磁场调制型永磁齿轮(下文简称永磁齿轮)的结构示意图,图2显示其结构参数,图中代表磁极的磁化方向。它由主动转子、从动转子和调制定子组成。其中,主动转子由主动磁极和主动转子轭组成,从动转子由从动磁极和从动转子轭组成,调制定子由调制极和定子盘组成。主动转子轭、从动转子轭和调制极由导磁材料制成,调制极镶嵌在定子盘的齿槽内,定子盘由绝磁材料制成。永磁磁极为径向充磁,且相邻两个磁极的N、S极方向相反。将相邻两个充磁方向相反磁极称为一对磁极对。

图1 径向调制永磁齿轮的结构

图2 径向调制永磁齿轮的结构参数

永磁齿轮的传动比i按公式(1)计算:

i=-Pl/Ph

(1)

式中:“-”——主、从动转子工作时的转速相反,下文中的“-”将省略;Ph——主动磁极对数;Pl——从动磁极对数。

Ph和Pl之间的关系如公式(2):

Pm=Ph+Pl

(2)

式中:Pm——调制磁极数量。

3 有限元仿真及分析

3.1 仿真的理论基础

本文选用Comsol Multiphysics 4.4作为仿真软件,选择AC/DC模块下的Rotating Machinery Magnetic作为仿真所采用的物理场,该物理场的控制方程如公式(3)和公式(4):

(3)

式中:σ——电导率,S/m;A——矢量磁势,Wb/m;▽——哈密顿算子;H——磁场强度,A/m;Je——外部激励电流密度,A/m2,本研究中Je=0。

▽·B=0

(4)

式中:B——磁通量密度,T。

矢量磁势A如公式(5)计算:

B=▽×A

(5)

为了简化模型,本文建立了基于X-Y平面的2D模型,因此只计算A沿Z方向的分量Az。

对于导磁材料、绝磁材料和空气,B和H关系如公式(6)计算:

B=μ0μrH

(6)

式中:μ0——真空中的磁导率,μ0=4π×10-7H/m;μr——相对磁导率。

不同的材料具有不同的μr值。

对于永磁材料,B和H关系如公式(7)计算:

B=μ0μrH+Br

(7)

式中:Br——永磁体的剩磁,单位是T。

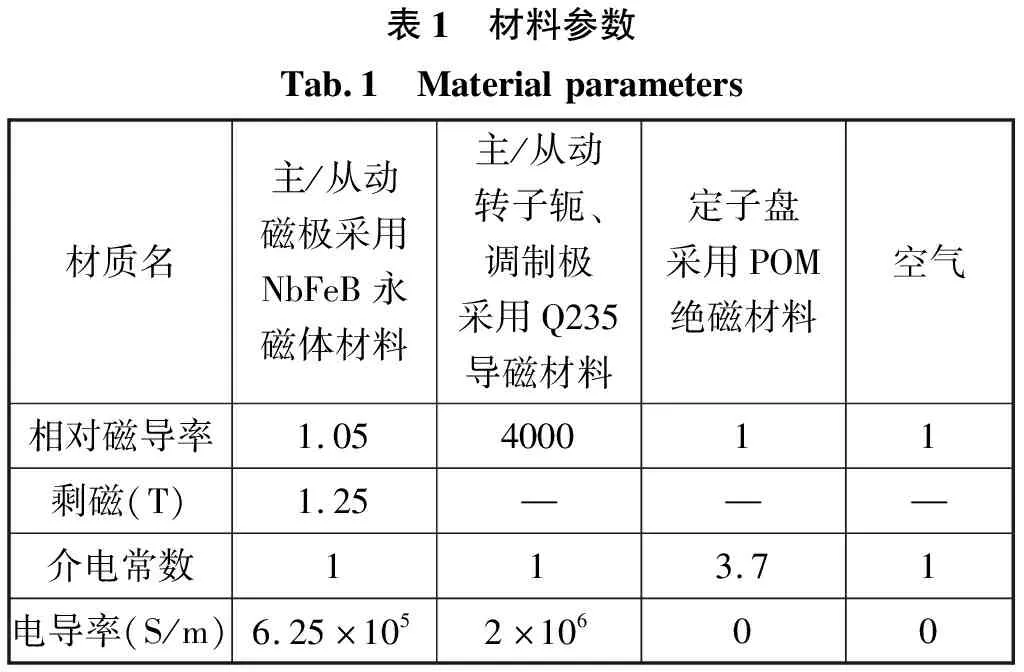

以上所提到的各部件的材料参数列入表1中。

表1 材料参数Tab.1 Materialparameters材质名主/从动磁极采用NbFeB永磁体材料主/从动转子轭、调制极采用Q235导磁材料定子盘采用POM绝磁材料空气相对磁导率1.05400011剩磁(T)1.25———介电常数113.71电导率(S/m)6.25×1052×10600

3.2 传动比和转速选择

为了研究传动比对输出转矩和传动效率的影响,首先将主动磁极对数固定,以保证输入条件的一致性。然后改变从动磁极对数,以获得若干种不同的传动比。本文取主动磁极对数Ph=4,从动磁极对数取Pl=11,12,13,14,15,…,41共31种,调制极数也随之改变为Pm=15,16,17,18,19,…,45,对应的传动比为i=2.75,3,3.25,3.5,3.75,…,10.25,如表2所示。若主动转子的输入转速n1已知,从动转子的输出转速n2可以根据传动比计算公式求出。本文取n1=300r/min,相应n2也列入表2中。

表2 不同磁极对数与输出转矩和传动效率Tab.2 Differentnumberofmagneticpolespairsandtheircorrespondingoutputtorqueandefficiency序号PhPlin1(r/min)n2(r/min)T(N·m)η(%)14112.75300109.09115.2894.7124123300100117.3594.0934133.2530092.31119.9994.3944143.530085.71120.9093.8354153.7530080122.1093.846416430075122.3293.6474174.2530070.59122.2593.1384184.530066.67121.1492.4194194.7530063.16121.0092.4110420530060119.8391.67114215.2530057.14118.6491.32124225.530054.55117.2690.74134235.7530052.17116.2190.5414424630050114.5389.94154256.2530048113.6089.86164266.530046.15111.4388.90174276.7530044.44109.4888.1318428730042.86107.3787.72194297.2530041.38105.6386.64204307.530040104.5686.57214317.7530038.71102.1585.4022432830037.599.9484.33234338.2530036.3698.2283.71244348.530035.2996.9183.39

续表2序号PhPlin1(r/min)n2(r/min)T(N·m)η(%)254358.7530034.2994.6582.2326436930033.3393.5982.03274379.2530032.4391.3580.86284389.530031.5890.0080.41294399.7530030.7787.9379.2530440103003086.1278.083144110.2530029.2784.2677.26

前人研究指出,对于径向调制永磁齿轮,主、从动磁极对数和调制磁极数的最小公倍数越大,传动越平稳[12]。上述31种传动比中,主/从动磁极对数为4/11,4/13,4/15,4/17,4/19,4/21,…,4/39,4/41的这16种组合方案的主、从动磁极对数互为质数,所以主、从动磁极对数和调制极数的最小公倍数也较大,传动较平稳,为优选方案,它们所对应的传动比为i=2.75,3.25,3.75,4.25,4.75,5.25,…,10.25。

为了研究转速对输出转矩和传动效率的影响,从上述的优选方案中选取Ph/Pl=4/11,4/13,4/15,4/17,4/19,4/21,4/23,4/25这8种主/从动磁极对数方案,主动转子的输入转速为n1=100,200,300,…,1000r/min共10种,其相应的传动比i和从动转子的输出转速n2如表3所示。

3.3 初始转角

3.4 准动态仿真方法

在实际工作中,主动转子按照固定的转速转动,从动转子会由于齿槽转矩等原因造成输出转速的波动,因而,相较于理论传动比,实际工作时传动比会产生微小的震荡。而准动态仿真,就是忽略这个微小震荡,认为主、从动转子始终以稳定的传动比转动,主、从动转子转速均设为恒定值。

在仿真软件中建立该永磁齿轮的2D有限元模型,主动转子的初始转角为22.5°,采用滑移网格技术处理主、从动转子的旋转,采用稳态法和瞬态法相结合的方法对模型进行计算求解。软件先使用稳态法对永磁齿轮的初始状态进行计算,然后自动将计算结果作为瞬态法的初始值,进一步求解出每一时间步所对应仿真结果。仿真时长设为主动转子刚好旋转一周所对应的时长,为60/n1,时间步数设为100步,例如,若主动转子转速n1=300r/min,则仿真时长为0.2s,时间步长为0.002s。

仿真后可以获得每一个时间步所对应的主、从动转子的转矩值T1和T2,图3为T1、T2与仿真时间t的关系曲线(仿真条件为主/从动磁极对数Ph/Pl=4/19。输入转速n1=300r/min)。

图3 主、从动转子转矩与仿真时间的关系

(8)

3.5 仿真结果

表3 不同转速与输出转矩、传动效率Tab.3 Differentrotatingspeedandtheircorrespondingoutputtorqueandefficiency序号传动比计算数据Ph/Pl4/114/134/154/17n1(r/min)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)110036.36116.1097.4230.77120.7897.3126.67122.8697.0523.53123.0096.67220072.73115.6995.9761.54120.3995.7853.33122.4795.2847.06122.6194.693300109.09115.2894.7192.31119.9994.3980122.1093.8470.59122.2593.134400145.45114.9093.55123.08119.6393.17106.67121.7692.6394.12121.9191.805500181.82114.5492.45153.85119.2892.01133.33121.4291.41117.65121.5890.486600218.18114.2091.40184.62118.9590.91160121.1090.25141.18121.2689.227700254.55113.8690.39215.38118.6289.85186.67120.7889.13164.71120.9588.028800290.91113.5389.41246.15118.3088.84213.33120.4788.06188.24120.6486.889900327.27113.2088.46276.92117.9887.85240120.1787.03211.76120.3485.78101000363.64112.8987.57307.69117.6886.92266.67119.8786.03235.29120.0584.71序号传动比计算数据Ph/Pl4/194/214/234/25n1(r/min)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)n2(r/min)T(N·m)η(%)110021.05121.7296.2419.05119.3795.5617.39116.9495.2616114.3395.14220042.11121.3694.1338.10119.0093.2034.78116.5792.6232113.9692.16330063.16121.0092.4157.14118.6491.3252.17116.2190.5448113.6089.86440084.21120.6690.8576.19118.3089.6269.57115.8788.6864113.2687.835500105.3120.3389.3995.24117.9888.0486.96115.5486.9680112.9485.976600126.32120.0188.02114.29117.6686.55104.35115.2285.3596112.6284.227700147.4119.7086.71133.33117.3585.14121.74114.9183.83112112.3182.588800168.42119.4085.46152.38117.0483.81139.13114.6182.38128112.0081.029900189.47119.1084.27171.43116.7582.53156.52114.3181.01144111.7079.55101000210.53118.8083.12190.48116.4581.30173.91114.0179.69160111.4078.15

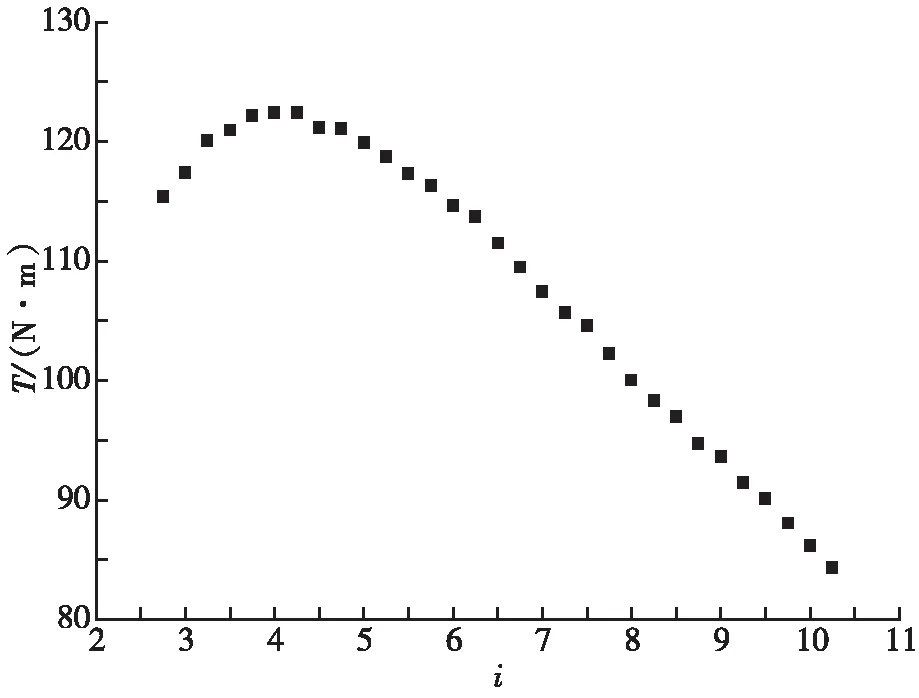

图4 输出转矩随传动比的变化趋势图

3.6 结果分析

3.6.1 传动比的影响分析

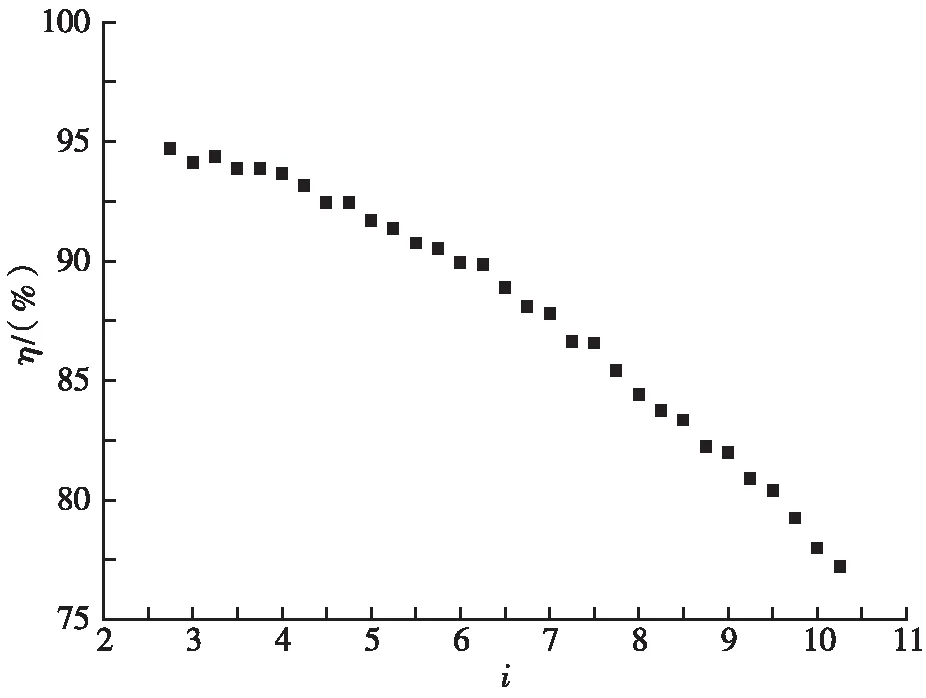

图5中,随着传动比i的增大,传动效率η的变化趋势具有一定的离散性,但其变化趋势是明确的,即传动效率η与传动比i呈二次曲线规律的递减关系,且随着传动比i的增大,传动效率η的递减速率逐渐加快。在i=2.75时,可获得最大的传动效率,ηmax=94.71%。当传动比增大至i=3.25时,传动效率略有降低,当η>94%时,与ηmax接近。传动比继续增大至i=5.75时,η降至90.54%;若传动比增大至i=6,η=89.94%,传动比开始低于90%;随着传动比的增加,传动效率继续减小,且减小速率逐渐加快;当i=10.25时,传动效率η=77.26%。

图5 传动效率随传动比的变化趋势图

3.6.2主动转子转速的影响分析

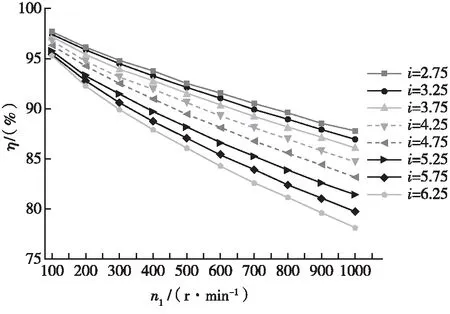

如图6所示,不同传动比下,输出转矩随主动转子转速的增大线性减小,而且图中的8条曲线呈平行状态,说明不同传动比下,输出转矩随着主动转子转速增大时的减小速率一致。

图6 输出转矩随输入转速的变化趋势图

如图7所示,不同传动比下,传动效率均随主动转子转速的增大以二次曲线的规律减小,且递减的速率均逐渐趋缓;传动比较小时,传动效率减小的速率较小,随着传动比的增大,传动效率减小的速率逐渐加大。

图7 传动效率随输入转速的变化趋势图

从图中可以看出,传动效率与主动转子转速和传动比均相关,例如,为了使η>90%,对于i=4.75的永磁齿轮,需要使主动转子转速控制在n1≤400r/min,而对于i=5.25的永磁齿轮,则需要使主动转子转速控制在n1≤300r/min。

3.6.3等效率曲线

图8为对应于传动比90%的等效率曲线。由于传动比i为非连续值,故图8中各i、n1组合的传动效率只是大于且最接近于90%。图8中,当i、n1的交点位于该曲线的下方时,可保证永磁齿轮的传动效率大于90%。

图8 传动效率90%的等效率曲线

4 结束语

(2)当主动转子转速n1=300r/min时,传动效率η与传动比i为以二次曲线的规律递减,且随着传动比i的增大,传动效率η的递减速率加快。

(4)输出转矩和传动效率均随着转速的增大而减小;不同传动比下,输出转矩随着转速的增大以相同的速率减小;而随着传动比的增大,传动效率减小的速率则逐渐加快。

(5)提出了等效率曲线概念,并得出了传动效率90%的等效率曲线i~n1。当i、n1的交点位于该曲线下方,即可保证永磁齿轮获得大于90%的传动效率。