基于成组技术的弹箭总装工艺设计研究

崔学奎, 殷悦, 潘李鹏, 赵子凯

(西安航天化学动力有限公司,西安710025)

关键字:成组技术;弹箭总装;待装配组;成组工艺;工艺流程

0 引 言

随着国家军民融合发展战略的推进,我国航天事业取得了突飞猛进的发展,特别是近几年来商业航天领域取得了骄人的成绩[1]。我公司近三年来完成了20余种不同型号的探空火箭、导弹、固体运载火箭总装任务,同时型号任务存在逐年递增的趋势。面对型号任务多、工艺技术人员紧缺和总装生产模式限制等情况,传统的弹箭总装工艺设计已无法满足弹箭总装的市场需求。本文通过对各待装配件的装配工艺进行统计分析,提出了基于成组技术的弹箭总装工艺设计思想。

1 弹箭总装工艺设计的现状

弹箭总装是典型的单件、小批量生产,总装过程涉及成百上千个零部组件的装配。产品总装一般按型号进行工艺准备、生产准备和总装生产等工作,型号生产暴露出准备时间长、总装效率低等诸多问题[2]。以某型号固体运载火箭为例,总装过程需要进行200余个仪器设备及火工品装配、60余根电缆敷设、370余个电连接器插接、6个舱段装配、9个部段对接、7个状态质量特性测量等工作,涉及90余种约3000个标准件、20余种辅料、50余种工装吊具的使用;该型号工艺技术人员共编制工艺文件、临时工艺文件及各类表格化记录30余本,下发技术通知单30余份,总计750余页约30万字;工艺准备及生产准备周期约3个月,总装生产周期约2个月。

弹箭总装工艺文件作为指导总装生产的重要文件,同时也是产品总装计划制定及排产的依据。据统计,工艺规程中10%~15%是标准工艺,70%~80%是相似工艺,仅10%~15%是因功能、性能改变而编制的新工艺[3]。目前,弹箭总装工艺设计仍沿用人工逐个型号编制的传统工艺设计方式,存在以下缺点:工艺文件设计量大、重复性工作多,导致工艺技术人员无精力去优化现有工艺、研究新工艺;工艺技术人员技术水平和总装经验的差异,导致总装工艺的多样性、总装工艺质量的不稳定性和生产计划管理的复杂化,难以继承优秀的总装工艺,实现总装工艺的标准化。

2 基于成组技术的弹箭总装工艺设计思想

成组技术是研究如何揭示事物的相似性,将相似的事物用特定的方法汇总成组,再研究处理同组事物的最优措施,从而提高生产效率、获得更高的经济效益[4]。目前,成组技术已在产品的预研、设计及生产等领域得到了广泛的应用,有效地解决了多品种、中小批量生产企业所面临的生产效率低、生产成本高等问题[5]。

通过对我公司20余种型号弹箭产品总装过程的分析,各类型弹箭在功能作用、结构形式及系统组成等方面存在较大差异;但各待装配件的功能名称、装配方法等方面存在较大相似性;因此摒弃探空火箭、导弹、固体运载火箭等各产品类型的区分,以待装配件为最低单元,运用成组技术可将待装配件单件、小量装配工艺设计转化为批量设计模式,大幅度提高工艺技术人员的劳动效率、缩短工艺准备时间,并逐步实现总装工艺的标准化。

3 基于成组技术的弹箭总装工艺设计

在弹箭总装工艺设计中,利用成组技术的理论方法,对待装配件进行分类成组,设计各待装配组的成组工艺路线和成组工序,并以待装配组为基础单元设计弹箭总装工艺流程。

3.1 待装配组的划分

分类成组是成组技术的基础,方法主要为视检法、生产流程分析法、编码分类法。由于弹箭待装配件较多,各待装配件的装配工艺存在工序数少、工艺过程相对简单等特点;因此拟采用视检法,由总装经验丰富的工艺技术人员将工艺过程相同、工艺方法相似的各待装配件合并到同一组内,形成各待装配组。

通过以往型号总装过程积累的工艺知识,对待装配件的功能名称进行统计分析,待装配件主要包括舱体、固体发动机、翼面、舵面、口盖、支架、线缆卡、整流罩、电缆罩、分离组件、起爆器、安全机构、传爆组件、导爆索、爆炸螺栓、缓冲垫、橡胶板、扩张段、瞄准玻璃、计算机、导引头、控制器、驱动器、锂电池、银锌电池、热电池、应答机、功分器、采编器、发射机、舵机、作动器、摄像头、存储器、数据链、配电器、传感器、变换器、天线、惯测组合、速率陀螺、行程开关、有效载荷、电爆管、柱形爆炸器、线形爆炸器、切割索、引信、战斗部、低频电缆、高频电缆、固体小火箭等。

根据待装配件的工艺流程、装配方法制定如下分类依据:1)待装配件的典型类别,主要分为结构件、仪器设备、电缆、火工品等;2)待装配件的安装方式,主要分为螺纹连接、胶粘剂粘接、敷设、对接等;3)待装配件的防热方式,主要分为缠绕式、包裹式、防热套式等;4)待装配件的测试要求,主要分为单元测试、质量特性测量、水平测量等。

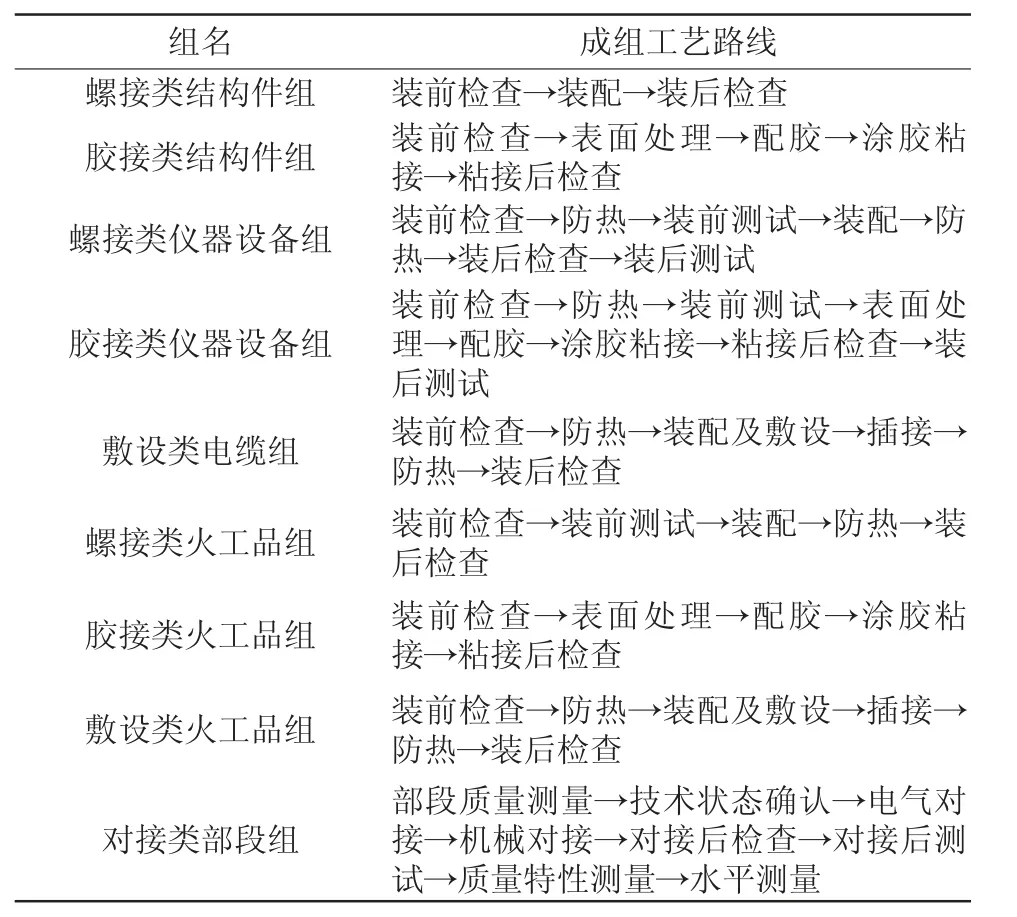

基于上述依据和方法,将待装配件共分为9个组,分别为螺接类结构件组、胶接类结构件组、螺接类仪器设备组、胶接类仪器设备组、敷设类电缆组、螺接类火工品组、胶接类火工品组、敷设类火工品组、对接类部段组,具体见表1。

表1 待装配件分类成组表

3.2 待装配组成组工艺设计

成组工艺设计是成组技术的核心,方法主要为复合零件法、复合路线法。根据待装配件工艺过程和工艺方法相似的特点,针对已分的9个待装配组,拟用复合路线法,分析同组所有待装配件的工艺路线,找出最复杂的待装配件工艺路线,然后与组内其余待装配件工艺路线进行对比,并添加所有不包含的工序,最终得到满足待装配组的成组工艺。下面具体介绍待装配组成组工艺路线设计和待装配组成组工序设计。

3.2.1 待装配组成组工艺路线的设计

待装配组的成组工艺路线设计应遵循工艺设计的原则和步骤,成组工艺路线设计包括待装配组的装配工艺性分析和待装配组工艺路线确定两部分工作。通过对已分类的9个待装配组的装配工艺路线进行分析可知,各待装配组均包含装前检查、装配方式、装后检查等工序,主要区分在于防热处理、单元测试、质量特性测量、水平测量等工序。通过对各组待装配件的工艺路线进行统计汇总,利用复合路线法制定各待装配组的成组工艺路线,如表2所示。

表2 待装配组成组工艺路线表

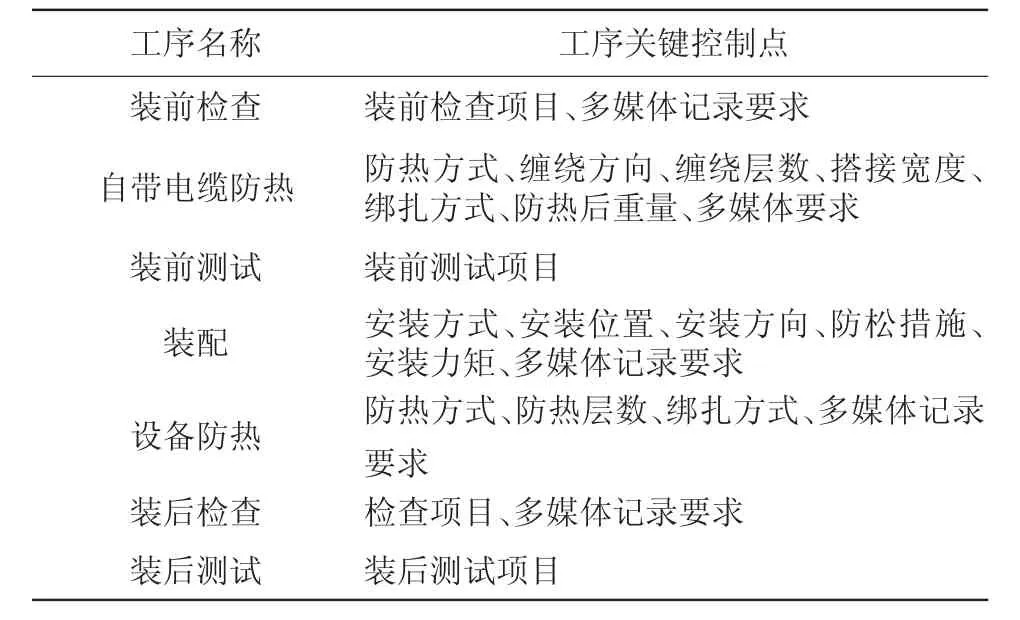

3.2.2 待装配组成组工序设计

由于成组工序设计是进行待装配组的工序设计,而待装配组无法给出待装配件具体的检查项目、胶接方法、装配方法、防热方法、测试项目等内容,因此这里仅设计待装配组的各工序的关键控制点。这样不仅可以保证工艺技术人员在编制工艺规程时不会因为考虑不周导致漏项,同时可以有效杜绝因为工艺技术人员不同而造成的工序设计各不相同,有效地实现工艺的标准化。

以螺接类仪器设备组为例,通过对现有螺接类各仪器设备装配工艺规程进行统计分析,对各工序制定相应的关键控制点,如表3所示。工艺技术人员在后续工艺规程编制时,根据具体待装配件的装配特点,补充各工序关键控制点内容,从而形成具体的工艺规程。

3.3 基于待装配组的弹箭总装工艺流程设计

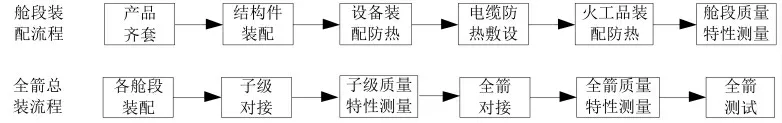

传统弹箭总装工艺流程以舱段为基础单元,存在严重的工序间等待、舱段间等待等情况,面对商业航天短周期、高效率、低成本的要求,传统弹箭总装工艺流程已无法满足弹箭总装的需求,传统总装工艺流程如图1所示。

表3 螺接类仪器设备组各工序关键控制点表

图1 传统弹箭总装工艺流程

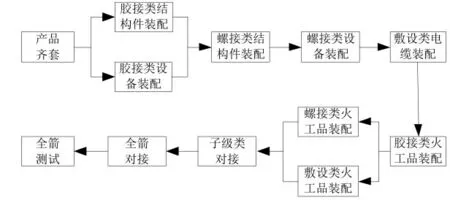

针对上述问题,工艺技术人员提出了弱化舱段概念以待装配组为基础单元的总装工艺流程,并制定以下设计原则:以待装配组作为总装工艺流程的基础单元,避免舱段间的等待;以待装配组生产周期长短作为工艺流程的依据,有效改善工序间的等待;同待装配组应尽量集中进行装配,缩短生产准备时间;为保证产品总装安全,应先进行结构件、仪器设备及电缆装配,然后再进行火工品装配。

根据设计原则,工艺技术人员制定了基于待装配组的弹箭总装工艺流程,如图2所示。针对具体型号,工艺技术人员依据其结构形式、试验项目、测试要求等进行相应的调整,即可形成该型号的总装工艺流程。基于待装配组的弹箭总装工艺流程具有以下优点:物流更顺畅,减少了产品周转时间和等待时间,有效地缩短了总装周期;总装专业化程度大大提高,生产组织更具柔性;操作人员的技能趋于专业化,保证了产品质量,提高了总装效率。

图2 基于待装配组的弹箭总装工艺流程

4 结 论

本文基于成组技术开展了弹箭总装工艺设计研究,采用视检法将待装配件分成了9个待装配组;采用复合路线法进行了9个待装配组的成组工艺路线设计,并以螺接类仪器设备组为例制定了各工序的关键控制点;以待装配组为基础单元进行了弹箭总装工艺流程设计;有效地缩短了弹箭总装工艺准备时间,有助于实现总装工艺的标准化。