阳极焙烧过程中的温度分布及挥发分逸出行为

冯明杰,郭奕,毛成

(东北大学冶金学院,辽宁沈阳,110819)

预焙阳极是铝电解槽的重要组成部分,并直接参与氧化铝的还原反应[1-5]。焙烧是预焙阳极生产中的一道重要热处理工序,生阳极只有通过焙烧成为熟阳极后才能应用在电解槽上[6-8]。目前,阳极焙烧采用的设备主要是阳极焙烧炉[4,9-10]。煤沥青是生阳极中的黏接剂,焙烧的目的在于将煤沥青炭化为黏结剂焦。挥发分逸出是焙烧过程中的必然现象,对阳极的质量具有决定性影响[11]。研究挥发分的逸出行为,对指导阳极生产具有重要的现实意义。焙烧炉体积大且结构复杂,再加上挥发分难以测定,这给阳极焙烧过程中温度分布及挥发分的逸出研究带来了很大的困难。近几十年来,随着计算机技术的快速发展,数值模拟成为一种重要研究手段[12-16]。目前研究主要沿2 个方向进行:一是构建火道模型,借助大型商业CFD 软件研究焙烧炉单个火道内的流动和燃烧;二是构建加热过程模型,通过程序开发研究整个焙烧过程中的传热和温度变化。但在这些研究中,人们对于挥发分关注的是其燃烧热效应,而对其逸出行为研究很少。为此,本文作者以某36 室敞开式阳极焙烧炉为研究对象,以现场测试的数据为基础,耦合温度构建挥发分逸出模型,以Fluent 15.0为计算平台,利用其自定义函数功能,采用数值模拟的方法研究阳极在整个焙烧过程中的温度分布和挥发分的逸出行为,以期为阳极焙烧的控制和优化提供参考依据。

1 数学物理模型的建立

1.1 物理模型

所研究的敞开式环形阳极焙烧炉由36 个首尾相连的炉室构成,2 个火焰系统共占用24 个炉室,剩余炉室用来检修或装出炉。每个炉室包含呈相间分布的8个料箱和9条火道,阳极之间、阳极与火道墙之间以及阳极与两端墙之间用填充焦填充。阳极长×宽×高为1 500 mm×588 mm×646 mm,在料箱内分3层布置,每层7块;阳极与火道墙、端墙间距分别为300 mm 和230 mm,阳极间距为75 mm。火道墙厚度为115 mm;料箱底部和顶部填充焦厚分别为100 mm 和550 mm。炉体为耐火黏土砖,炉底总厚度为689 mm。

焙烧时,所有火道和料箱经历的过程相同,为了研究方便,仅取代表性炉室中的1个料箱和与之相邻的1条火道为研究对象。考虑到对称性,取料箱对称面到相邻火道对称面之间区域为计算空间。以火道的对称面为x-y平面,取该面上的中心点为坐标原点,并以火焰流动方向为x轴的负方向,建立笛卡尔坐标系,如图1所示。

图1 火道和料箱的结构示意图Fig.1 Configuration sketchs of flue and pit

1.2 数学模型

基于工艺特点,对气体流动区域和固体传热区域分别建立数学模型。其中气体湍流流动采用标准k-ε双方称湍流模型来描述,涉及的区域为火道。固体传热采用3维非稳态传热方程来描述,涉及的区域由耐火黏土砖砌筑体、填充焦和阳极构成。

1.2.1 气体流动区域

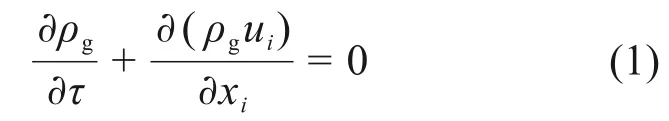

质量守恒方程:

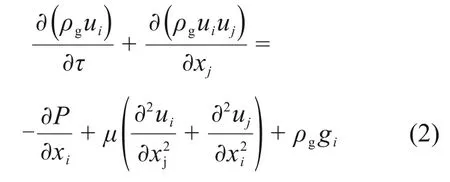

动量守恒方程:

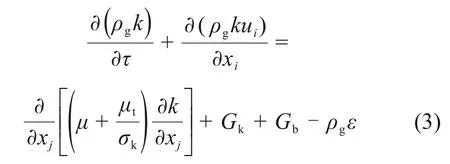

湍动能方程:

湍动能耗散方程:

能量守恒模型:

式中:k为湍动能;ε为湍动能耗散率;ρg为炉气密度;τ为时间;gi为重力加速度在i方向上的分量;ui和uj分别为炉气在i和j方向上速度分量;下标i和j可取 1,2,3,分别表示x,y和z方向;P为炉气压力;μ为炉气黏度;μt为湍流黏度,μt=ρgcμ(k2/ε);Gk为炉气速度梯度引起的湍动能生成项;Gb为炉气浮力引起的湍动能生成项;模型常数c1=1.44,c2=1.92,c3=1.0cμ=0.09,σk=1.0,σε=1.3;hg为炉气比焓;λg为炉气导热系数;Sg为炉气能量源项。

气体辐射模型中,火道炉气中含有CO2和H2O等大量三原子气体,辐射传热占比很大。比较常用的辐射模型有DTRM模型、P-1模型、Rosseland模型和DO 模型。由于P-1 模型在求解高温气体换热等问题时具有很大的优势[17],而且扩散方程也容易求解,故在本研究中选取P-1模型来求解气体的辐射传热。辐射热流由下式求得:

式中:qr为辐射热流;a为炉气吸收系数;δs为炉气散射系数;G为附带辐射。其中G的输运方程为

式中:σ为史蒂芬-玻尔兹曼常数;Tg为炉气的热力学温度;C为线性各向异性阶段函数系数。

1.2.2 固体传热区域

固体区域传热方程由下式表示:

式中:ρs为固体密度;cp为固体比热容;λs为固体导热系数;Ts为固体热力学温度。

1.2.3 挥发分逸出模型

以GB 5715—86为依据,在实验室对现场取得的生阳极样品进行测定,研究挥发分在不同温度下的逸出质量。对同一样品取3组试样,在同样条件下分别进行测定,以其算术平均值作为最终测定结果。通过数据整理可知,该生阳极挥发分总逸出质量占生阳极总质量的10.25%,若挥发分的总逸出率为100%,则不同温度下挥发分的累积逸出百分比β如图2所示。β与温度t之间符合以下关系式:

图2 不同温度下阳极挥发分的累积析出百分比βFig.2 Accumulative percentage of volatile released from anode at different baking temperatures

1.2.4 边界条件和初始条件

1)火道入口和出口。求解火道内气体流动时,入口处采用速度入口边界条件,平均流速根据现场测定取为2.325 m/s,湍动能k和湍动能耗散率ε按以下计算式计算:

式中:I=0.16Re-1/8,为湍流强度,其中Re为雷诺数;uin为入口平均速度;D为水力直径。火道出口采用outflow边界条件,不需要输入任何数值。

2)与炉气相接触的固体壁面。与炉气相接触的固体壁面设为无滑移壁面,并采用标准壁面函数法处理。炉气与壁面间的对流换热系数由下式计算:

式中:Nu为努塞尔数;α1为对流换热系数;De为等效直径;Pr为普朗特数。

3)对称面。取对称边界条件,即各变量的法向分量取为0。

4)料箱上表面。采用对流和辐射相结合的综合换热边界条件,即

式中:α2为料箱上表面与环境大气之间的对流换热系数;Tw1为料箱上表面的温度;T0为环境温度;ε为料箱上表面的黑度。

5)料箱下表面。采用导热边界条件,即

式中:Tw2为炉体下表面的温度;α3为炉底与基础之间的换热系数;L为特征尺寸。

6)初值条件。计算起始时,将计算区域的温度统一设定为543.15 K。

2 求解方法和模型验证

2.1 求解方法

求解区域由前处理软件Gambit 2.4创建,采用六面体结构网格进行网格剖分,定义边界类型后以Mesh 文件格式导入Fluent 15.0 中,然后采用网格自适应细化技术对流动和温度变化剧烈的区域进行网格加密。天然气以及挥发分燃烧产生的热,通过自定义函数以能量源的形式施加到方程(5)中,火道入口温度Tin按照现场测定数据取值,如图3所示。固体材料和火道内炉气的物性参数如表1和表2所示[18]。

图3 焙烧过程中火道入口气体温度的变化Fig.3 Temperature change of gas in fire channel inlet during baking

计算时,首先将辐射和能量模型关闭,对流动稳态进行计算。计算收敛后,打开辐射和能量模型,再进行非稳态传热计算,直至焙烧加热阶段结束。时间步长为120 s。利用Fluent 15.0 中的数据自动存储功能,每隔2 h 自动保存计算结果。其中连续性方程、各方向上的速度方程、k和ε方程的残差限均设为10-3,辐射模型和能量方程的残差限设为10-6。当各方程的残差计算结果小于此规定值时,认为在当前时间下的计算结果收敛。

2.2 模型验证

为了验证该模型和计算方法的可靠性,现场用N 型热电偶对阳极块内观测点在焙烧升温过程中的温度变化进行测量,观测点的坐标P(0.620 m,1.800 m,0.100 m),计算结果与测定结果如图4所示。从图4可以看出:各测点温度计算结果与测定结果变化趋势一致,数值上也极接近,表明本文所建的数学模型和计算法获得的结果具有较高的可信度。

表1 固体区域材料的物性参数Table 1 Properties of material of solid zone

图4 观测点温升数值模拟结果与测试结果的对比Fig.4 Comparisons between numerical simulation results and test results of temperature rise at observation points

3 模拟结果及分析

3.1 阳极内的温度分布

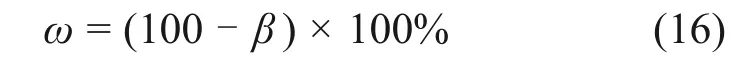

阳极的低温预热、中温焙烧、高温烧结及冷却过程都是在焙烧炉的料箱中完成的。最理想的状况是,在焙烧的每个阶段,同一料箱内的所有阳极都具有均匀一致的升温速率和温度分布,但由于焙烧炉结构复杂,体积很大,再加上燃料喷入火道后具有集中燃烧以及火焰自前向后流动的特点,使得料箱内的温度分布很不均匀。温差是影响阳极焙烧质量的一个重要因素,因此,对阳极在不同焙烧阶段中的温度分布进行研究,评估或预测阳极焙烧质量是生产管理的一项重要内容。为了研究方便,特取阳极z=-0.715 m 和x=2.850 m截面作为考察面。图5所示为不同焙烧阶段考察面内的温度分布。从图5可以看出:在整个焙烧加热期,料箱内的温度分布都不均匀,都存在一定的上下温差和水平温差;阳极的整体温度分布趋势是上层温度高于下层温度,右侧温度高于左侧温度;随着焙烧升温过程的进行,低温区的位置逐渐向火焰流动方向移动;当预热阶段结束时(图5(a)),右上方的整体温度较高,最高达到618.45 K,而左下方的整体温度较低,最低仅为552.26 K,相差66.19 K;当第1加热阶段结束时(图5(b)),右上方温度和左下方温度分别变为771.06 K 和718.62 K,温差也相应变为52.44 K;随后,低温区向火焰流动方向偏移,温差也进一步减小;当第2 加热阶段结束时(图5(c)),温差减小到42.04 K;当第3 加热阶段结束时(图5(d)),该温差进一步减小到36.85 K。需要说明的是:在整个料箱中,其上下和左右温差都较大,但对单个阳极而言,由于其尺寸相对较小,这个差值显著变小,如当预热阶段结束时(图4(a)),尽管料箱内的最大温差高达66.19 K,但对单块阳极的最大温差仅为19.5 K。从图5还可以看出:在焙烧过程中,阳极块内还存在着断面温差,并且处于高温区阳极的断面温差比处于低温区的要大;但随着加热过程进行,断面温差都逐渐变小。总之,料箱内的温差不能彻底消除,适当延长焙烧后期的均热时间,是提高阳极焙烧质量的有效手段。

3.2 阳极的升温过程

为了进一步研究阳极在整个焙烧加热阶段的温升过程,特选有代表性的4 个点P1~P4作为考察点(点P1位于火道墙的正中间,点P2位于火道墙和阳极块之间填充焦的正中间,P3和P4分别位于阳极块的侧面和中心),图6所示为这4个考察点在整个焙烧加热阶段的温升曲线。从图6可以看出:随着加热过程的进行,考察点的温度都逐渐升高,都大致成“S”形;点P1的温升曲线位于图4 中的较高位置,点P2,P3和P4的温升曲线比较靠近,并依次下移;阳极块的温度由初始的270 ℃升到终焙的1 083 ℃,但其升温曲线与理想的“两头大,中间小”形状有较大差异。断面温差始终存在,加热初期,其值较小,82 h时达到最大值14.5 ℃,加热结束时,该值又减小到9.5 ℃。

3.3 阳极内挥发分残余百分比的分布

由多种挥发物组成的挥发分不断逸出是阳极焙烧过程中发生的最重要现象。挥发分透过生坯和填充料后进入烟道,浓度梯度是挥发分向外扩散的根本动力。此外,伴随挥发分逸出,阳极内还会产生一定压力。如果控制不当,将会导致阳极内出现裂纹,影响成品质量,因此,研究挥发分的逸出特性具有重要的应用价值。由于挥发分的逸出与阳极的温度、升温速率和环境压力等多种因素密切相关,对其准确描述极为困难,在此仅考虑温度这一主要因素对挥发分的逸出的影响。根据前面所述实验和分析结果,将挥发分残余百分比ω定义为

图5 焙烧过程中阳极考察截面内的温度分布Fig.5 Temperature distribution in the observation sections of anode during baking

图6 焙烧过程中观测点处的温升曲线Fig.6 Temperature rising curves at inspection pointsduring baking

图7所示为阳极考察面内挥发分残余百分比在不同焙烧阶段的分布。从图7可以看出:随着焙烧进行,阳极内的挥发分逐渐逸出,残余量逐渐减少,温度越高,其内挥发分的残余量越少;在同一时刻,料箱上侧阳极内的挥发分残余量比下侧的少,中间位置的挥发分残余量比边部的少,这与温度分布规律相一致;预热阶段结束时,挥发分残余百分比的最大和最小值分别为32.51%和16.22%,第1 加热阶段完成时,其值分别减低到10.34%和5.62%,第2 个加热阶段完成时,又分别减低到5.31%和4.12%左右,此时,阳极内的挥发分绝大部分已经逸出;加热结束时,该值进一步减小到0.44%以下。总体来看,在焙烧过程中,同一块阳极内挥发分的残余量分布比较均匀,但位于同一列阳极,其最上面的和最下面残余量相比,挥发分的残余量差别较大,但当焙烧加热完成时,这种区别会变得很小,这主要是由于焙烧后期,存在较长时间的均热。

图7 焙烧过程中阳极考察面内的挥发分残余百分比Fig.7 Residual percentage of volatile in observation sections during baking

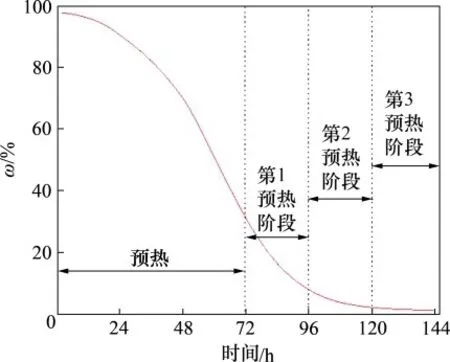

3.4 单块阳极挥发分的平均残余百分比

为了进一步研究阳极在整个加热阶段挥发分的逸出特点,特选有代表性的单块阳极(位于料箱中心)作为考察对象,图8 所示为该阳极内挥发分平均残余百分比在整个加热阶段的变化。从图8可以看出:随着加热过程进行,阳极挥发分平均残余百分比逐渐减小;加热起始时,该值接近100%,到第3加热阶段结束时,该值接近于0。从图8 还可以看出:曲线呈“S”形,两头变化缓,中间变化快。这是由于:加热初期,阳极温度低;加热中期,温度快速升高,挥发分逸出速率增大,平均残余百分比快速减小;加热后期,阳极处于较高温度,此时,挥发分差不多已完全逸出,逸出速率变得很小,平均残余百分比曲线也变得很平缓。

图8 阳极挥发分平均残余百分比ω在焙烧过程中的变化Fig.8 Change of average residual percentage of volatile in anode during baking

4 结论

1)在整个加热期间,料箱内有上下温差和水平温差存在。阳极整体温度分布是上层温度高于下层温度,右侧温度高于左侧温度;随着焙烧的进行,温差逐渐减小,低温区逐渐向火焰流动方向移动。

2)阳极断面温差在整个加热阶段都一直存在,随着焙烧过程的进行,温差先增大后减小。

3)随着加热过程的进行,阳极内的挥发分不断逸出,残余量逐渐减少,但处于料箱内不同位置的阳极即使是在相同时刻,其挥发分残余量也各不相同,上侧残余量少于下侧残余量,中间残余量少于边部残余量;当加热完成时,这种差异会变得很小。