4004/308/4004铝合金复合板耐腐蚀性能的试验研究

张云龙,金晓杰,张 璇,李 婷,冯 博

(1.东北轻合金有限责任公司,哈尔滨150060;2.中铝材料应用研究院有限公司苏州分公司,苏州215026)

0 前言

随着科学技术发展的突飞猛进,对材料提出了更为严苛的要求。金属基复合材料在设计上综合了各组元的优点,弥补了各组元的不足,具有单一金属或合金无法比拟的优异综合性能,成为当今材料科学的一个研究热点[1]。层状金属复合材料是利用复合技术使两种或两种以上物理、化学和力学性能不同的金属之间实现牢固冶金结合而得到的新型材料。其中的各层金属仍保持各自原有的特性,但其整体物理、化学和力学性能比单一金属有了很大的提高。3003 铝合金具有塑性高、焊接性能好、耐腐蚀性能好的特点,强度比1×××系铝合金高,而耐腐蚀性能与1×××系铝合金相近[2]。以3003铝合金为芯材的434复合板,外层为4004合金,内层为3003 合金,既能发挥3003 铝合金耐腐蚀的优点,又能利用4004 合金熔点低、可焊性好的特点实现零件之间的良好连接,是制备汽车散热器等部件的理想材料,因此被广泛应用于石油化工、汽车等行业领域[3,4]。

散热器的腐蚀性能是衡量散热器性能好坏的主要指标之一,但是材料的减薄对散热器的耐腐蚀性提出了更高的要求,耐腐蚀性的改善和提高也是铝质热交换器降低成本、延长寿命的关键[5,6],而常规434 复合板已经难以满足用户的使用要求。因此,为了进一步提高复合板材的耐腐蚀性能,延长用户产品的使用寿命,设计开发了一种新型3×××系铝合金复合板代替部分434 复合板,实现了434复合板材的更新换代。

1 试验方案

1.1 试验工艺路线

配料→熔炼→成分分析→精炼→铸造→锯切→铣面→焊合→加热→热轧→冷轧→中间退火→冷轧→精整→锯切→检测。

1.2 3003及308铝合金化学成分

新型3×××系铝合金复合板的芯材308 铝合金的成分设计是以3003 铝合金的成分为基础,提高了Cu 元素的成分含量。3003 铝合金与308 铝合金的标准值分列于表1中。

表1 3003铝合金与308铝合金的标准值(质量分数/%)

在配料时原材料选用纯度99.7%的工业纯铝锭、电解铜、铝硅中间合金、铝锰中间合金及铝铁中间合金。按照设计的308铝合金标准化学成分进行配料、熔炼、半连续水冷铸造,将其制成扁铸锭,最后检测铸锭的实际化学成分,其结果见表2。

表2 308铝合金化学成分实测值(质量分数/%)

1.3 试验材料与方法

4004/308/4004 与4004/3003/4004 铝合金复合板试样均为H14状态,试样尺寸均为1.0 mm(厚)×150 mm(长)×70 mm(宽)。由于复合板通常是经过高温钎焊而成,皮材4004铝合金已经基本完全熔化,因此,钎焊产品的耐腐蚀性能、长寿命主要是针对复合板芯材3×××系铝合金而言。

为了更好地比较4004/308/4004 与4004/3003/4004铝合金复合板耐腐蚀性能,采用VTB335型铝合金真空钎焊炉,对两种复合板试样同炉进行610 ℃/10 min 钎焊试验,并用砂纸磨掉试样表面残留的皮层4004 铝合金。按照ASTM G85 A3 标准,采用Ascott CC450 ip 盐雾腐蚀试验箱JCS-060对芯材308铝合金与3003铝合金进行海水酸化循环腐蚀试验。具体试验条件如下:试验介质为按照ASTM D1141 标准合成的海盐溶液,其pH 值为2.84~2.86;饱和空气桶温度57 ℃,箱内温度49 ℃;所有试剂均为分析纯,二级去离子水;试样放置角度20°;试验周期0 ~600 h。

2 试验结果与分析

2.1 308与3003铝合金盐雾腐蚀组织形貌

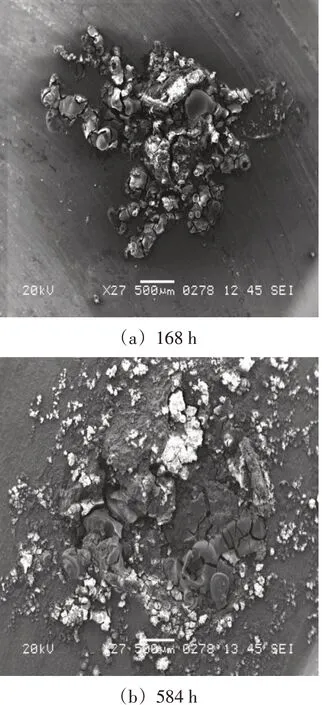

图1 是308 铝合金盐雾腐蚀168 h 和584 h 后的表面组织形貌图。可以看出,随着腐蚀时间的延长,试样表面的腐蚀面积逐渐增大。

图1 308铝合金腐蚀表面组织形貌

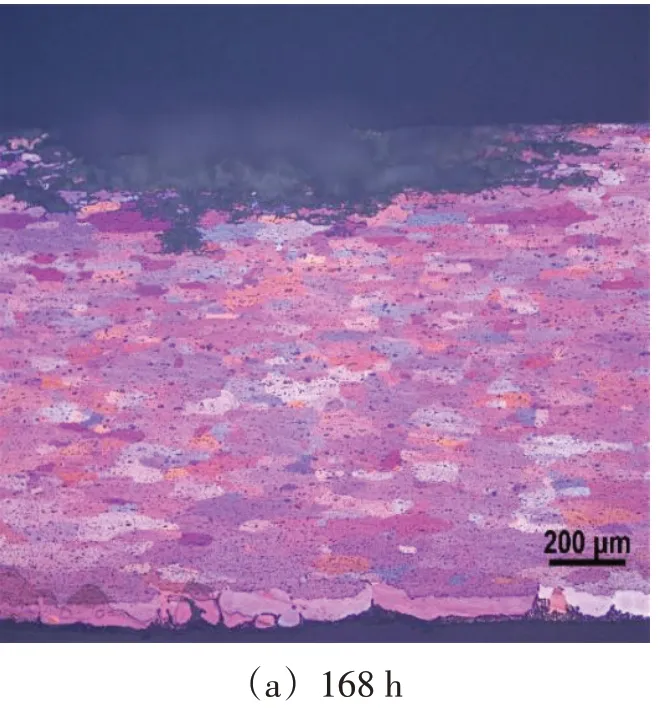

图2 示出了308 铝合金盐雾腐蚀168 h 和584 h后的截面组织形貌。经测量,当盐雾腐蚀168 h后,样品腐蚀深度为242 μm,当盐雾腐蚀584 h时,样品腐蚀深度约为276 μm,腐蚀深度仅略微增加。

在盐雾腐蚀环境下,由于晶界处电极电位较低,308 铝合金腐蚀优先沿着晶界进行并不断扩展;随着腐蚀时间的延长,表面的腐蚀面积逐渐增大,腐蚀产物增加,导致内应力增加,表面形成明显的剥蚀层,但腐蚀深度没有明显的增加,腐蚀形态表现为均匀的层状腐蚀,腐蚀速度相对较慢。

图2 308铝合金腐蚀截面组织形貌

图3是3003铝合金盐雾腐蚀168 h和584 h后的表面组织形貌图。可以看出,随着腐蚀时间的延长,表面的腐蚀面积逐渐增大,局部的腐蚀深度逐渐增大。

图3 3003铝合金腐蚀表面组织形貌

图4是3003铝合金盐雾腐蚀168 h和584 h后的截面组织形貌。经测量,当盐雾腐蚀168 h 后,样品腐蚀深度为372μm;当盐雾腐蚀584 h后,样品腐蚀深度约为915μm。在盐雾腐蚀环境下,3003铝合金腐蚀沿着晶界进行并向板材纵深面扩展,腐蚀形态表现为非均匀的点蚀。

图4 3003铝合金腐蚀截面组织形貌

2.2 合金耐腐蚀机理分析

通过分析发现芯材308铝合金与3003铝合金的成分区别在于Cu元素(0.51%)的添加。在高温钎焊过程中,皮材中的Si将向芯材扩散,同时芯材中的Cu、Mn、Fe 等元素会向皮材扩散。在此过程中,元素之间会发生各种反应,在芯材与皮材的扩散界面上会形成细小弥散析出带(BDP)。钎焊过程中微观组织的转变过程对腐蚀行为有很大的影响[7]。

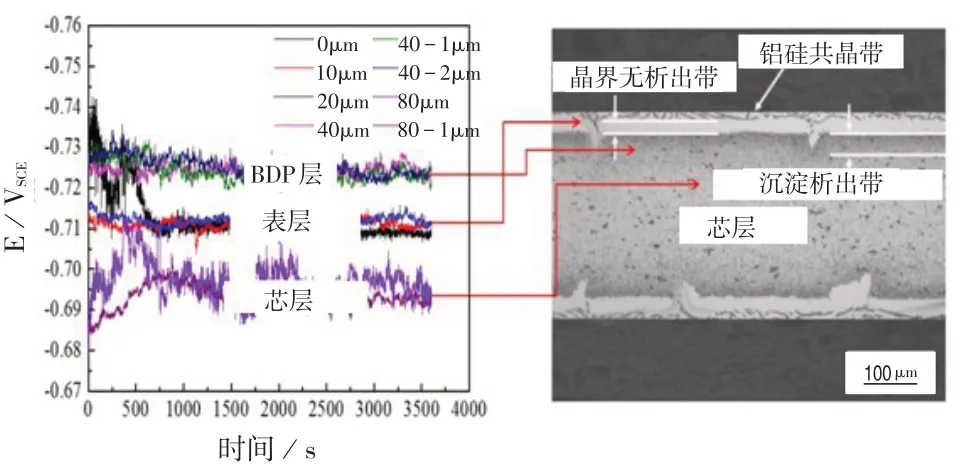

如图5所示,通过测量各个区域的电极电位可以看出,BDP 区电极电位低于芯材,在SWAAT 盐雾试验中由于BDP阳极溶解保护了芯材,所以延缓了芯材的腐蚀速度。腐蚀初期,沿界面发生电化学腐蚀,即Al 基体(阳极性)和共晶Si 粒子(阴极性)之间的腐蚀,共晶Si是腐蚀起始点,腐蚀的起始通道与溶蚀的通道一致。如图6所示,当腐蚀沿着晶界进行到BDP区域时,由于层状腐蚀电位的差别,腐蚀沿着平行于基体表面的晶间方向横向扩展,产生层状腐蚀。因此,4004/308/4004 铝合金复合板的腐蚀形态表现为局部的点蚀和层状腐蚀。

图5 钎焊复合板不同层腐蚀电极电位测量结果

图6 BDP区防腐原理示意图

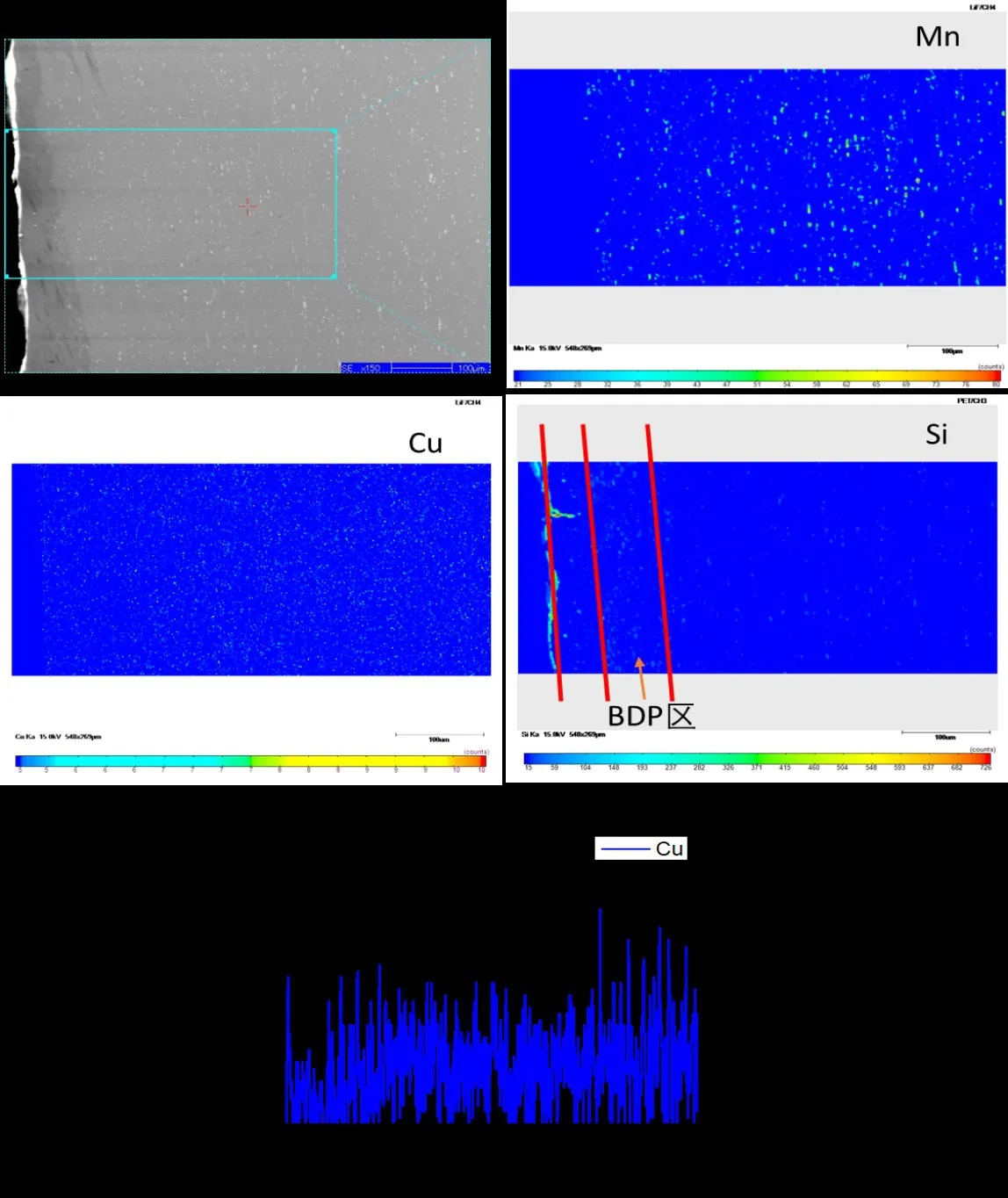

为了解钎焊后截面的元素分布对腐蚀形态的影响,利用电子探针(EPMA)分别对钎焊后的4004/308/4004 和4004/3003/4004 铝合金复合板截面的元素分布进行分析,其结果如图7 所示。由图7 中Si元素的分布可知,钎焊后复合板最表面为残留的Si,其次为贫Mn 贫Fe 的α-Fe(即无析出相区域,PFZ),同时Si元素沿α-Al晶粒向内扩散,形成较多弥散细小的AlMnSi相析出相带(即BDP区),芯材内部存在大量尺寸不均匀的AlFeMnSi 相。因此,钎焊后4004/308/4004 铝合金复合板的表层结构由外到里分别为:残留层、PFZ区、BDP区、芯材。

图7 钎焊后4004/308/4004截面Mn、Si、Fe的分布

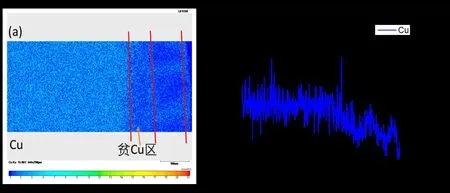

进一步观察钎焊后4004/308/4004 铝合金复合板截面Cu 元素的分布,在上述的BDP 区存在明显的Cu 贫化,如图8 所示。由线扫描结果可知,芯材区域的Cu含量在0.5%左右,BDP区的Cu含量在0.2%~0.3%,而PFZ区域的Cu含量在0.2%以下。

图8 钎焊后4004/308/4004截面Cu的分布

图9 是钎焊后4004/3003/4004 铝合金复合板截面的元素分布图。钎焊后4004/3003/4004铝合金复合板表层结构与4004/308/4004 铝合金复合板相似,同样为残留层/PFZ 区/BDP 区/芯材。由于基体中的Cu 含量很低,钎焊后其表层未出现明显的Cu富集区,各层的Cu含量均在0.1%左右。

图9 钎焊后4004/3003/4004截面的元素分布

由钎焊后4004/308/4004和4004/3003/4004铝合金复合板截面的元素分布可知,两种复合板的表层结构均为残留层/PFZ 区/BDP 区/芯材,主要区别在于Cu元素的含量和分布不同。由于308铝合金中含有更高的Cu,在钎焊过程中,BDP 区的Cu 向外扩散,导致该区域出现Cu 的贫化。而3003 铝合金中Cu 含量较低,在钎焊过程中,未形成Cu 的富集区或者贫化区。在铝合金中添加Cu,可以显著提升合金的电位。对于4004/308/4004 铝合金复合板,由于芯材中的Cu 含量高于相邻的BDP 区,因此芯材的电位也高于BDP 区的电位。在盐雾腐蚀过程中,当腐蚀发展到BDP区时,会优先沿低电位区域腐蚀,即沿着BDP 区腐蚀,而不是向芯材内部腐蚀,最终导致复合板发生了剥落腐蚀,提高了复合板的耐腐蚀性能。而对于4004/3003/4004铝合金复合板,当腐蚀发展到BDP 区时,由于BDP 区和芯材的Cu 含量相近导致电位相近,因此,其不仅沿BDP区腐蚀,同时也会向芯材内部腐蚀,最终导致复合板的耐腐蚀性能降低。

3 结论

(1)4004/308/4004 铝合金复合板在盐雾腐蚀环境中随着腐蚀时间的延长,腐蚀的深度没有沿纵向延展,腐蚀特征主要表现为表面的局部点蚀和均匀的层状腐蚀,腐蚀速度较慢;4004/3003/4004 铝合金复合板在盐雾腐蚀环境中发生的腐蚀不是均匀腐蚀,腐蚀特征主要表现为点蚀和晶间腐蚀,腐蚀速度较快。

(2)4004/308/4004 铝合金复合板,由于钎焊过程中Cu元素的梯度扩散形成了贫Cu区,且因Cu元素的固溶,芯材的电位高于BDP区的电位。在盐雾腐蚀过程中,当腐蚀发展到BDP区时,会优先沿低电位区域腐蚀,即沿着BDP区腐蚀,而不是向芯材内部腐蚀,最终导致4004/308/4004 铝合金复合板发生了剥落腐蚀,提高了材料的耐腐蚀性能。

(3)对于不同芯材308铝合金与3003合金,复合板的腐蚀形态的明显区别应与Cu 元素的添加有关。在308铝合金中添加0.51%Cu,Cu元素固溶在铝基体中,提高了合金的腐蚀电位,降低了腐蚀敏感区域与基体的电极电位差,导致该类合金的腐蚀形貌改变,由通常的点腐蚀变为层状腐蚀,延长了材料的使用寿命。