海上复杂地质条件下深层水泥搅拌桩地基加固技术

夏可强,王伟

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

0 引言

海上深层水泥搅拌桩技术(Deep Cement Mixing)简称DCM 技术,是一种通过专业DCM 船舶将固化材料(水泥浆等)与地基土原位强制搅拌混合,利用化学固结作用在地基中形成坚固的加固土技术[1-3]。DCM 技术由于具有短期内获得高强度加固地基、结构物不沉降、发生弃土少、抗震性能优越、对周围环境影响少等优点而被广泛应用于海洋地基加固中。近年来,我国对环保越来越重视,使得DCM 技术已成为港口建设、海上机场、垃圾堆场和人工岛屿等大型工程项目优先选择的地基加固处理技术[4-5]。

随着DCM 技术在地基加固中被广泛应用,处理地质条件也越来越复杂,现有DCM 技术对淤泥质软土地基加固虽有相关研究,但对于在垃圾回填土、老黏土、硬砂土等海上复杂地质条件下地基加固技术研究较少。本文主要以香港机场第三跑道扩建工程3204 标段为案例,介绍了DCM 技术在海上复杂地质条件下地基加固处理的应用,并进行技术研究与总结。

1 工程概况

香港机场第三跑道扩建工程填海造地约650 hm2,地基加固处理采用海上深层水泥搅拌桩(DCM)施工技术。加固处理总方量约1 480 万m3,其中3204 标段143 万m3,桩体采用梅花形设计组合,单桩截面为4.627 7 m2,平均处理深度为20 m。

本标段施工区域位于工业和生活垃圾抛填区,土层内分布大量钢丝绳、断锚、锚链、轮胎、钢筋、钢筋混凝土块等废弃物,埋设深度在3~20 m不等。根据地勘报告钻孔揭露,场地勘察深度范围内土(岩)层分布主要为淤泥、淤泥质黏土、粉质黏土、硬砂土、老黏土等。其中,硬砂土层区主要位于淤泥层和硬土层交界处,是一种致密程度高,含水率低的中粗砂层,标贯击数N 值为20~30 击,厚度在2~5 m。老黏土主要为年代久远的沉积黏土,其特性是含水率低,黄褐色黏土含量极高,N 值在30 击以上,厚度在2~10 m。

2 施工重难点

1)施工难度大。本标段DCM 桩位于污染淤泥回填区,建筑垃圾较多,且土层内广泛分布不易破碎的硬砂土及老黏土,同时海底污染质淤泥层较厚(DCM 技术处理海平面下约30 m,软基厚度约20 m),地质条件复杂、成桩困难,施工难度大。

2)质量要求高。设计要求全桩长段取芯,例如桩长20 m,则需将20 m 区段全部取芯;桩体取芯完整率不低于90%,即任意1 m 芯样完整的桩体长度不能小于90 cm;每米芯样取抗压试件,试块强度合格率不低于90%,例如20 m 桩体共取试件20 件,合格试件数量不少于18 件[6-7]。

3)施工经验少。目前,世界上只有日韩拥有大量DCM 施工案例,受日本DCM 协会管控,DCM 关键技术原则上不对外输出,使国内在海上深层水泥搅拌桩DCM 技术研究方面缺乏可以借鉴的成功经验。本次DCM 施工技术处理海底不良地质加固基础,在香港地区乃至全国尚属首次。

3 关键技术

本文技术研究主要以解决海上垃圾填埋区、老黏土和硬砂土等复杂地质条件下成桩质量为出发点,重点分析不良地质条件下制约和影响DCM成桩的关键环节,最终研究成套适用性、通用性和可靠性较高的DCM 施工技术。关键技术主要包括:钻头结构形式设计、低压等量注浆技术、“探摸及循环搅拌法”技术、施工曲线设计。

3.1 钻头结构形式设计

本项目在试桩过程中发现,采用常规钻头结构形式制桩时,刀片多次出现折断、变形、磨损严重等情况。同时,施工至软硬土层交界区域,钻头掘进速度缓慢,切土及搅拌效果不佳。分析原因主要为软硬土层交界区域分布厚度不均的硬砂土及老黏土,此类土含水率低,致密性高,黏结性强,不易破碎。为解决此问题,对钻头掘进端、刀片结构、喷浆口进行优化设计。

1)钻头掘进端设计

掘进端为钻头主要破土结构,针对本项目土质特性设计了锥尖螺旋+合金齿刀片组合掘进结构,用于保证成桩质量。锥尖螺旋通过不停旋转逐层向下切土,螺旋结构上安装多组合金齿提高切土能力。根据一般土质、硬质土和高硬度土物理特性,研发了半螺旋、全螺旋和强化螺旋3 种锥尖结构(见图1),满足切土能力同时,改善搅拌效果。

图1 锥尖螺旋结构图(mm)Fig.1 Structure of conical tip screw(mm)

为提高钻头破土能力和范围,设计在底层刀片的下部焊接多组合金齿,随刀片同步切土,合金齿按土质特性调整数量,竖向安装角度控制在60°~90°之间。

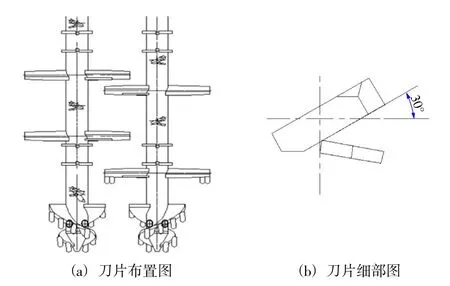

2)刀片设计

①为适应硬砂土、老黏土等复杂地质条件,钻头刀片厚度由常规刀片设计厚度≤6 cm 增加到7.5 cm,抗弯能力可增加到1.5 倍,刀片自身刚度及耐磨度也得到提高。

②为保证搅拌能力,单钻头设10 个刀片分层倾斜布置,倾斜角度过小时,无法有效碎土和搅拌;角度过大时,阻力较大,刀片容易变形。经试验论证,刀片倾斜30°时,其切土和搅拌效果较好,见图2。

图2 刀片结构图Fig.2 Structure of blade

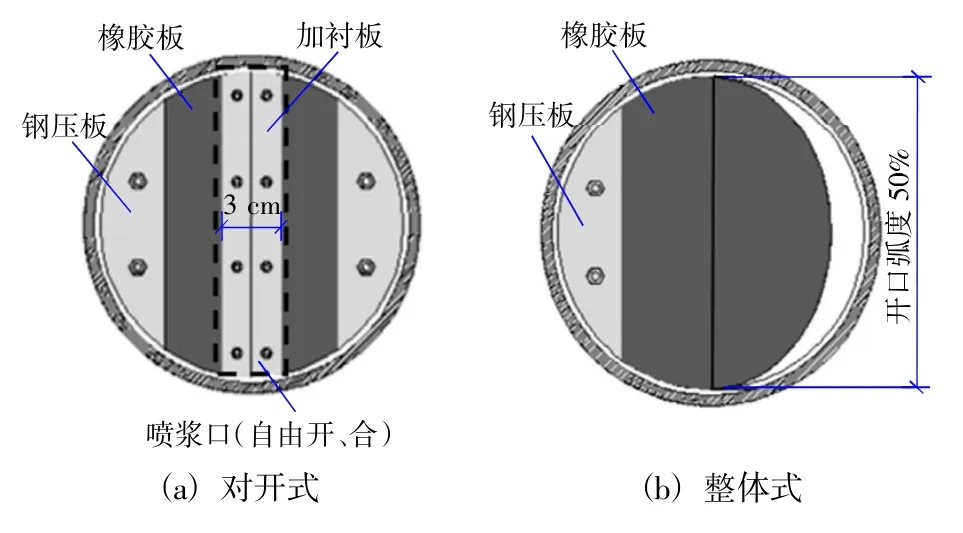

3)喷浆口设计

设计上、下两处喷浆口,分别在钻头和固定杆底部。喷浆口制作成单向阀进行封闭处理,单向阀由钢压板、加衬板、橡胶板组成。制桩时,通过调整喷浆压力来控制单向阀开合度大小。

为适用于不同土质下喷浆控制和负压保护,研发了对开式和整体式两种单向阀结构。对开式单向阀喷浆时开口宽度不应超过3 cm,整体式单向阀喷浆时弧边开口控制在50%,见图3。

图3 喷浆口单向阀示意图Fig.3 Sketch of one-way check valve at spray port

3.2 低压等量注浆技术

通过对单桩不同位置取芯并进行抗压强度检测时发现,靠外侧桩体芯样抗压强度普遍较低,且在硬砂土、老黏土层区水泥浆与土体搅拌不均。经试桩对比分析,出浆压力的大小直接影响出浆量及水泥浆喷射范围的大小,进而影响桩体的整体质量。为充分适应不良地质条件下成桩质量,研发了低压等量注浆技术,即在同等注浆量的情况下,通过低压喷射的方式实现桩体稳定注浆。以下重点对出浆位置、出浆压力、出浆量参数进行介绍。

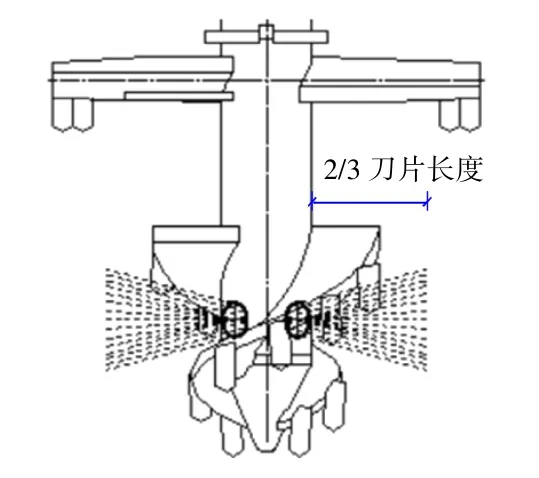

1)最佳出浆位置设计

注浆搅拌时,一是控制水泥浆喷射距离,过远会造成桩体水泥浆流失,过近则会导致桩体边缘水泥浆不足;二是控制水泥浆喷出的状态为放射形,而非柱状或线桩喷出。通过试验论证,水泥浆喷射最远距离控制在刀片长度2/3 位置(见图4),所达到的搅拌效果最好,喷浆距离通过管道压力和单向阀结构来控制。

图4 最佳出浆位置示意图Fig.4 Sketch of optimum discharge position

2)喷浆压力设计

喷浆压力一是满足水泥浆流动稳定性(流量稳定)要求,二是降低对输浆管路的磨损,三是保证水泥浆喷射范围。通过试验论证,选用工作压力较低的脉动泵,注浆压力控制在0.3~0.5 MPa之间时,流量波动偏差不超过3%,可更稳定地进行水泥浆低压输出,有效保证加固土中水泥掺量的均匀性。

3)出浆量控制

选用适合的喷浆流量,不仅能够提高桩体搅拌的连续性,也能保证水泥浆的有效利用率。根据本项目不良土质的特性,结合试桩质量情况,确定喷浆流量参考标准如下:

①填埋区:土质松散,小流量喷浆(单泵<160 L/min),避免水泥浆桩体外流失;

②硬砂土:提高水泥浆流量(单泵>150 L/min),与砂土充分搅拌结合提高桩体强度;

③老黏土:黏性高,搅拌性差,保证切土次数前提下增大喷浆流量(单泵>180 L/min),利用水泥浆破坏黏土结构,提高搅拌的均匀性。

3.3 “探摸及循环搅拌法”施工技术

1)探摸法

当遭遇障碍物时,采用“探摸法”施工技术,具体处理步骤如下:

①钻头行进时发生异响、抖动或电流过载,即说明遭遇障碍物,暂停掘进。

②降低转速和贯入速度,增加喷水量,尝试正转掘进。如电流显著降低,可持续缓慢贯入直至穿越障碍物;如电流仍旧较高或过载,执行下一步。

③尝试反转掘进,如电流降低且无明显抖动,可在贯入3 m 左右后恢复正转尝试;如正、反转电流皆超载,说明钻头可能缠绕钢丝绳等垃圾,提出水面检查,清理后重新贯入。

④如钻杆有规律抖动或异响时,说明遭遇石头、混凝土硬物垃圾,降低转速至10 r/min 以下,保证电流未过载前提下,正反转切换尝试缓慢贯入。必要时,可靠自重下沉50 cm 左右再启动旋转,如此交替反复尝试。

⑤如采用以上方法皆无法贯穿,或正反转尝试皆过载,说明遭遇混凝土或石头类垃圾群,放弃尝试,更换桩位。

2)循环搅拌法

本项目在制桩过程中发现,钻头经常附着大量无法破碎的老黏土。随着钻头移动,附着的土块会脱落到桩体内,使芯样中夹杂着土块,影响桩体质量。经分析,主要是由于软硬土层交界区域广泛分布着年代久远的沉积黏土,该类土含水率低、黏性强,如果搅拌破碎不彻底,就会影响水泥浆与加固土混合,从而降低桩体强度。

为解决此问题,研究了“循环搅拌法”施工技术。一是通过增加搅拌回路、延长贯入切土时间、增加切土次数及喷水量来达到碎土软化土层的目的。二是循环切土区段从遭遇硬层以上3 m 开始实施,首次掘进适当降低转速(25 r/min)和贯入速度(0.3 m/min),增加喷水量(单泵120~150 L/min),避免电流过载。后续复搅可提高转速,对于桩底刀片无法完全覆盖区域,有针对性增加搅拌次数。

3.4 施工曲线设计

1)非黏性土(砂土、淤泥质土类)

非黏性土特点:土质黏结性低,不易依附在钻头上,切土时更容易破碎,块状土含量低,搅拌时更容易与水泥浆结合。当砂土成分较高时需适当提高水泥掺量,增加搅拌强度。

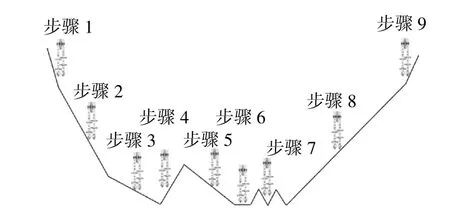

施工曲线设计:重点控制喷浆期间搅拌质量,在喷浆阶段适当降低搅拌速度和移动速度,使加固土与水泥浆充分结合。因土质硬度和黏结性不高,可减少搅拌回路,提高施工效率,见图5。

图5 非黏性土施工曲线示意图Fig.5 Typical curve sketch of non cohesive soil

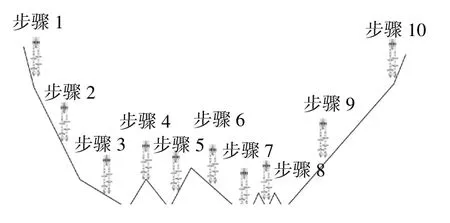

2)黏性土(老黏土类)

黏性土特点:土质黏结性较大,含水率低,容易依附在钻头上,完全破碎难度大,黏土块残留多,桩体内夹杂破碎土块后影响强度。黏性土与水泥浆搅拌结合度差,导致桩体强度不均匀。

施工曲线设计:一是提高喷水量,软化土层;二是增加搅拌切土次数,重点在持力层交界区域反复进行搅拌,使加固土充分搅碎,并使钻头上依附土块在喷浆前充分脱落。通过在曲线上增加三角路径,达到增加搅拌次数的目的,见图6。

图6 黏性土施工曲线示意图Fig.6 Typical curve sketch of cohesive soil

4 结语

本文主要对海上垃圾填埋区、硬砂土、老黏土等复杂地质条件下深层水泥搅拌桩地基加固关键技术进行研究,并从钻头结构、施工技术、曲线设计方面进行重点介绍,主要结论如下:

1)针对本项目土质特性,从钻头贯入能力、搅拌效果等方面着手,设计了新型钻头结构,包括全螺旋掘进端、螺旋与刀片附加合金齿及倾斜布置搅拌刀片等,有效解决了不良地质条件下成桩难度大的问题。

2)研究了“低压等量注浆”技术,有效解决了海上硬砂土、老黏土等复杂地质条件下水泥浆与加固土结合的搅拌不均和成桩直径差的难题。

3)针对海上垃圾填埋土,研究了“探摸法”施工技术。通过控制额定电流、转速及贯入速度高低转换和正反转状态转换等,在保证不损伤设备前提下实现了贯穿障碍物;针对硬砂土和老黏土不良地质,研究了“循环搅拌法”,通过增加搅拌回路提高切土次数来反复碎土,同时增加喷水量软化土层,保证了硬砂土和老黏土层中的成桩强度及连续性。

4)研究了成套适用性、通用性和可靠性较高的DCM 施工技术,并成功应用于香港机场第三跑道3204 标段工程中,极大地降低了不良土质对DCM 桩地基加固的影响,提高了DCM 成桩质量,本标段内单桩取芯试件合格率均达到90%以上,所有取芯的桩合格率为100%,满足设计要求。

随着我国即将进入沿海港口以及填海造地的高峰期,海上复杂地质条件下DCM 地基加固处理技术必然是未来沿海港口以及填海造地的一个重要发展方向,该套技术的研究具有质量合格率高、适用范围广、施工效率高等优点,为其他同类工程提供借鉴。