一种姿轨控发动机推力测试系统校准装置设计

王春羽

摘 要:本文提出了一种姿轨控发动机推力测试系统校准装置设计,采用砝码对推力测试系统施加力值,通过比较标准测力仪的示值与测试系统显示的推力值实现姿轨控发动机推力测试系统力值的原位校准,避免了因测力传感器拆卸送检、安装引入的不确定度,增大了测试数据的准确性。

关键词:姿轨控发动机;推力测试;原位校准装置

中图分类号:TB931 文献标识码:A 文章编号:

0引言

姿轨控发动机也称姿态控制发动机,其工作原理是:从喷管排出高压气体产生推力,来实现运载火箭末级、卫星和各类航天器的姿态控制、姿态稳定和姿态机动,是航天器入轨、再入、降落以及发射等环节不可缺少的动力装置,广泛应用于各类卫星和飞船的飞行轨迹控制。其工作原理图如图1所示,高压氮气贮存于高压气瓶中,通过减压阀后将压力降低,并为燃料贮箱和氧化剂贮箱供压,当电磁阀1和电磁阀2打开后,燃料和氧化剂被挤入发动机燃烧室,两种物质在发动机燃烧室接触并燃烧,产生的高温高压气体从发动机喷口喷出,从而产生驱动力。

随着我国航天器技术小型化、集成化的战略发展,小推力的姿轨控发动机在微小卫星领域开始大量使用。卫星携带小推力发动机在太空中通常以脉冲方式工作,产生的推力是一连串持续时间不等的脉冲力,用于对卫星等航天器在出现姿态偏移时的及时准确修正,脉冲宽度从几毫秒到几十毫秒不等。姿轨控系统的有效工作的先决条件是保证推进剂有效合理地利用,燃料的配比决定了发动机瞬时推力的大小,燃料的供给时间决定了发动机对卫星的作用力时间,推力大小与作用时间直接影响卫星姿态调整的准确度,每一个微小失误都可能造成不可估量的损失。

发动机的推力大小、响应时间、寿命等参数是系统研制的关键参数,姿轨控发动机推力测试是姿轨控发动机研制过程中必不可少的环节。目前,推力测试装置的校准工作,主要通过拆卸测力传感器送检的方式完成,且只进行静态校准。由发动机推力测试原理可知,仅进行工作测力传感器的校准,无法评估弹簧钢片及连接机构带来的影响,且拆除、安裝和微调定位等工序,不可避免的改变了传感器工作状态,引入的较多的不确定性因素,增大了实测数据的不确定度。针对上述问题,本文提出一种姿轨控发动机推力测试系统校准装置设计,通过原位比较的校准方式,实现推力测试装置的力值校准。

1姿轨控发动机推力测试系统工作原理

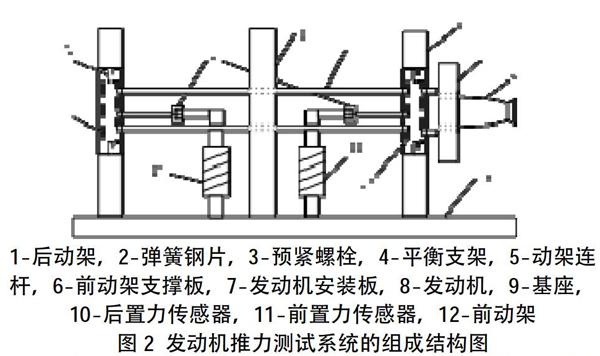

推力测试装置由试车架测试台[1] 和控制系统组成,推力测试装置架结构原理图如图2所示。

参见图2,发动机的推力测试台主要由定架、动架、测力传感器、簧片、预紧装置和发动机安装板组成,定架与动架通过弹簧钢片柔性连接。进行推力测试前,先将发动机安装在转接架上,再将转接架的另一端安装于动架上,动架的另一端则与定架上的测力传感器连接,通过微调发动机在转接架上的安装位置,实现其与测力传感器的同轴安装。

测试完成后,通过对各参数测试数据的计算分析,可得到发动机的激发开机响应推力时间、燃烧室燃烧效率、比冲等重要技术指标,设计人员将根据测试结果,判断发动机是否满足设计、试验要求,为发动机的整体性能做出客观评价。

2校准原理分析

发动机点火前,通过拧动预紧螺栓给测力传感器施加预紧力,前后两个传感器的受力分别为F1和F2,姿轨控发动机推力测试系统测力原理图如图3所示,从发动机端观察,前置力传感器的受力F1和后置力传感器的受力F2均为拉力,发动机点火工作时,产生的反作用力F3通过转接架传递至动架,两测力传感器的输出值均减小,若测量系统测得前置力传感器的输出为F1o,后置力传感器的输出为F2o,则得到测量值F3,三者的关系为:

F3=(F1+F2-F10-F20)

进行推力测试系统推力校准时,需要设计推力系统校准装置模拟姿轨控发动机产生的推力,激励装置采用静态力激励,装置按预设的力值稳定加载,待力值稳定后,由标准测力仪显示的模拟推力值作为标准力值,与推力测试系统显示的推力值完成推力校准。

3发动机推力测试系统校准装置设计

由姿轨控发动机推力测试系统工作原理可知,进行推力测试系统静态力校准时,需要模拟产生一个标准推力,目前复现标准力值最常用的方式是采用砝码受到的重力来复现标准力值。但砝码所受的重力方向为竖直向下的,由图3发动机推力系统测试原理图可以看出发动机产生的推力为水平向左的,因此需要设计相应的装置,将砝码的重力转化为水平向右的推力,因为存在机械摩擦力,砝码的重力并不等于其转化的推力,因此,在设计校准装置时,产生的推力由标准测力仪测量,由标准测力仪的示值作为标准推力,然后比较推力测试系统与标准测力仪的示值,完成静态推力校准。设计的姿轨控发动机推力测试系统校准装置如下。

推力测试系统连接工装与通过螺栓与弓形标准测力仪固定连接,弓形标准测力仪为拉压双向力传感器,底部顶部均有螺孔,通过螺栓与齿轮导轨固定连接;在砝码放置台上放置砝码,砝码产生的垂直力通过大滑轮转变为水平向右的力,由小滑轮组保持受力绳索的水平,绳索拉动下端齿轮导轨带动齿轮转动,齿轮带动上端齿轮导轨水平向左运动,形成水平向左的力,模拟发动机产生的推力。发动机推力测试系统校准装置结构图如图4所示。

推力测试系统连接工装中部设计有螺孔,通过螺栓与标准测力仪左端固定连接,齿轮导轨的伸长端为外螺纹结构,拧进标准测力仪的右端,在同一水平线上将标准测力仪固定。

齿轮与其上下导轨固定在平衡台上,齿轮转动时,齿轮导轨可在平衡台内的固定架上来回滑动,在其接触面上涂有润滑剂以减小摩擦力。

下端齿轮导轨通过抗拉性能好的尼龙绳与砝码放置台连接,绳子通过小滑轮组,保持受力方向不变,顺着大滑轮外沿固定连接砝码放置台,绳子末端分成四个部分,分别与砝码放置台的四端连接。

4结束语

本文提出了一种姿轨控发动机推力测试系统校准装置设计,与现有技术相比,本实用新型通过设计校准装置,实现推力测试系统的原位校准,有效避免了因推力测试系统上测力传感器的拆除、安装和微调定位等工序带来的影响,减少了不确定性因素,增大了测试数据的准确性;同时大大减少了因拆卸送检所产生的时间成本和人力成本,提高了测试效率。实现姿轨控发动机推力测试系统动态力原位校准仍需进一步研究完善。

参考文献

[1] 欧阳华兵,徐温干.基于动态补偿技术的姿控发动机瞬态推力测量[J].兵工学报,2007,28(5).

[2] 马恒儒,岳峰等.力学计量[M].北京:原子能出版社,2002:119-121.

[3] 欧阳华兵,固体火箭发动机瞬态推力测量[D].抗州:浙江工业大学,2005