180 t RH搅拌功率的水模实验研究

张家伟,刘海啸,高守祺,贲东阳,李明泽,张滨雁,艾新港

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

RH真空精炼设备是生产超纯净钢的关键设备[1],具有处理量最大、处理效果最好、功能最多、发展最快等一系列优点,在超纯净钢生产中获得了广泛应用[2-4]。搅拌功率是评估RH精炼技术优劣的一个重要指标。搅拌可以增强钢渣间的反应,加快钢液与物料的反应速率及传热效率,降低钢液中氧气含量,使杂质上浮,从而提高钢液的品质。搅拌功率表征了反应容器内搅拌能力的大小。如果搅拌功率太小,就没办法达到去除钢液中夹杂的作用。目前大多数学者还是着眼于如何利用钢口吹氩、底吹和微小气泡等[5]方法去除夹杂,研究搅拌功率的文献较少。本文以某钢厂的180 tRH真空精炼炉为原型,在实验室建立水力学模型,试验探究工艺参数对搅拌功率的影响。

1 实验方法

1.1 实验装置

水模设备主要有DDB-303A电导率仪、储气罐、空压机、气体流量计和真空泵。实验装置如图1所示。几何相似要求实验所用有机玻璃模型按某钢厂180 t RH精炼工艺设备比例缩小。本实验模型选用与原型相似比为1:4,具体尺寸见表1。

图1 RH水模实验装置Fig.1 Experimental configuration of RH water model

1.2 动力学相似

RH工作时,上升管吹入氩气使钢液循环,装置内的主要作用力是气泡的浮力、钢液自身的重力和湍流粘滞力。原型与模型中的流动均处于第二自模化区,保证流动相似;当模型和原型满足修正Fr准数相等时,即可认为满足动力学相似[6-7]。由此条件得

表1 钢包与RH的实际尺寸与模型尺寸,mmTab.1 Actual size and model size of ladle and RH,mm

式中:Qm是模型的体积流量,m3/h;Qp为实际体积流量,m3/h。

2 实验方案

2.1 搅拌功率与混匀时间

混匀时间是衡量其精炼效率的一个重要指标[9-11],反映了RH精炼装置内钢液的搅拌和混匀效果。混匀时间一般表征加入合金元素与钢液的混合程度。而搅拌不仅仅加快混匀,还可以改善脱磷脱硫脱碳等热力学和动力学条件,更有利于夹杂物的碰撞长大。对于RH真空精炼去气去夹杂行为的研究而言,采用搅拌功率比混匀时间更有意义。实验时用水代替钢液并测量液体的混匀时间。单位搅拌功率计算式[12]

式中:ε为单位搅拌功率,W/t;τ为混匀时间,s。

2.2 混匀时间的测定

直接测定单位搅拌功率是困难的,可以利用式(2)计算搅拌功率。本文利用电导率法来测定混匀时间。在实验前,准备100 mL饱和KCl溶剂作为示踪剂。实验过程中,先打开真空泵,将真空室抽真空,待真空室液面达到实验条件后,打开气阀进行吹气,待模型内液体的流动状态趋于稳定,压力计的液面差趋于稳定时,快速打开示踪剂加入口的球阀加入示踪剂,通过DDB-303A电导率仪采集相关数据。当电导率仪中显示的电导率变化上下波动不超过5%时,认为该反应达到混匀状态。每个参数多次测量后取平均值作为最终的实验结果。

2.3 实验方案

本文主要考察浸入管浸入深度、真空室液面高度、吹气量等各种工艺参数对RH真空精炼装置的搅拌功率影响。通过改变参数,观察混匀时间的变化曲线。具体实验方案:

(1)吹气量为2.52 m3/h,真空室液面高度为36 cm时,浸渍管浸入深度分别为150、160、170、180、190 mm。

(2)浸渍管浸入深度为190 mm,吹气量为2.52 m3/h时,真空室液面高度分别为28、30、32、34、36 cm。

(3)浸渍管浸入深度为190 mm,真空室液面高度为36 cm时,选择的吹气量分别为2.52、3.276、4.032、4.788、5.54 m3/h。

3 实验结果分析

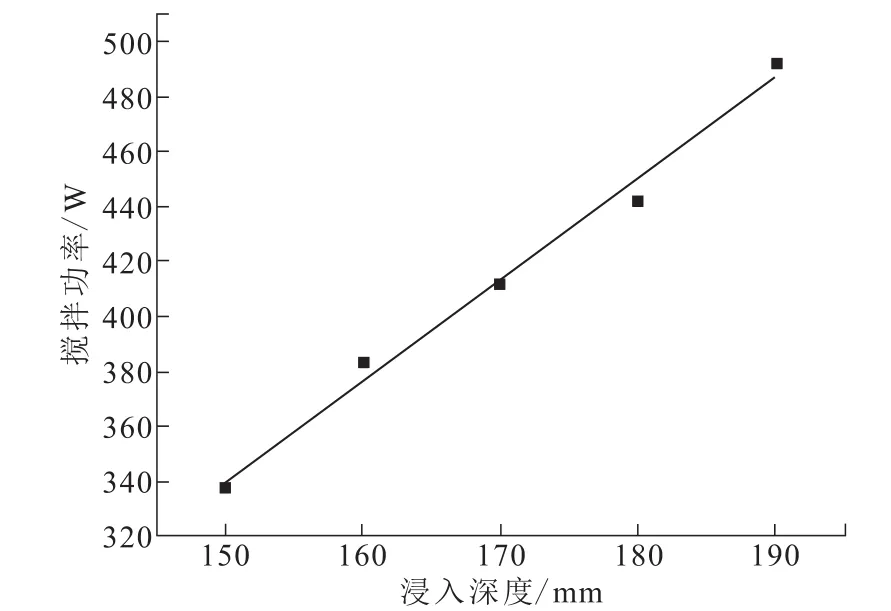

3.1 浸入深度对搅拌功率的影响

实验对不同浸入管浸入深度下的混匀时间进行测量,每组实验进行5次测量,通过式(1)计算搅拌功率。搅拌功率与浸入深度的关系曲线如图2所示。

图2 浸入深度与搅拌功率关系曲线Fig.2 Relationship between immersion depth and stirring power

随着浸入深度的增加,搅拌功率也随之增加。当浸入深度为190 mm时,搅拌功率达到最大值为492.62 W。搅拌功率和浸入深度呈线性关系,线性回归得到:y=3.671 8x-212.504。

这是由于浸入管浸入到钢包越深,气泡行程增加,气泡做功增多,钢包的内循环更加剧烈,搅拌加剧,从而使混匀时间减少,搅拌功率出现增加的趋势。搅拌可以改善去气去夹杂的动力学条件,有利于去气去夹杂的化学进程,尤其是在去除微小夹杂物方面,搅拌加大了微小夹杂物的碰撞几率,气泡行程增加,这些条件都有利于钢液在RH真空精炼过程中的去夹杂操作。

3.2 液面高度对搅拌功率的影响

搅拌功率与真空室液面高度关系如图3所示。搅拌功率随着真空室液面高度的增加而增加,且在真空室液面高度为36 cm时,搅拌功率达到最大值为492.62 W。采用线性回归得到其线性关系式为:y=26.256x-470.432。

图3 真空室液面高度与搅拌功率关系曲线Fig.3 Relationship between liquid level in vacuum chamber and stirring power

真空室液面高度越高,对应的真空度越高,钢包中的钢液会有更大的牵引力进入到真空室中,同时气泡行程增加,液体有更多的重力势能进行转化,搅拌动力变大,钢液流动加剧,搅拌功率提高,加快混匀过程,减少混匀时间,同时,较高的真空度也能使得在真空室中进行的脱气操作效果更好。

3.3 吹气量对搅拌功率的影响

搅拌功率与吹气量的关系如图4所示。搅拌功率随着吹气量的增加而增加,且在吹气量为5.54 m3/h时,搅拌功率达到最大值1 332.6 W。线性回归得到:y=279.205 65x-187.541 8。

图4 吹气量与搅拌功率关系Fig.4 Relationship between blowing volume and stirring power

当吹气量增加时,上升管中的气泡会明显增多。RH循环的主要动力之一就是上升的气泡产生的浮力做功,气泡的数量变多,气泡所做的总功增加,从而会使得搅拌加剧,搅拌功率增加,装置内环流增加,混匀时间减少。当吹气量大于4.0 m3/h后,再增加吹气量搅拌功率增大的幅度变小,为保证生产企业的效益最大化,生产现场的吹气量应当控制在4.0 m3/h附近。

4 结论

本文以180 t RH真空精炼设备为原型,在实验室按照模型与原型相似比为1:4建立物理模型,探究了RH真空精炼过程中不同因素对搅拌功率的影响。

(1)当吹气量为2.52 m3/h、真空室液面高度为36 cm、浸入管浸入深度为190 mm时,搅拌功率达到最大值为492.62 W。且在一定的范围内,搅拌功率与浸入管浸入深度呈线性关系:y=3.681 7x-212.504。搅拌功率与真空室液面高度呈线性关系:y=26.256x-470.432。

(2)当浸入深度为190 mm、真空室液面高度为36 cm、吹气量为5.54 m3/h时,搅拌功率最大为1 332.6 W。且在一定的范围内,搅拌功率与吹气量呈线性关系:y=279.205 65x-187.541 8。