增塑生物聚合物共混物的熔融纺丝

P.K.Manvi,T.Gries,R.Dolmans

1.亚琛工业大学 纺织技术研究所(德国) 2.欧瑞康纺织股份公司(德国)

全球污染加剧,垃圾填埋场爆满,海洋塑料垃圾增多,这些现象造成对塑料工业的可持续性提出了更高的要求。塑料产量逐年增加,其中绝大多数塑料来源于石油。由于石油储量有限,因而不可避免地需要寻找其替代品。生物聚合物主要来源于生物质和/或生物可降解材料,是石油基塑料的潜在替代品。生物聚合物已在世界范围内的各个行业得以应用,包括包装、塑料、纤维、汽车等其他领域。然而,生物聚合物具有一定的加工难度,且性能有限,因而在生产和应用上受到一定限制。将两种生物聚合物共混是提高聚合物加工性能和最终产品性能的有效途径,有望开发一系列具有较高价值的工程产品。然而,共混相容性和相分离阻碍了连续相的形成,导致最终产物性能较差。纳米颗粒、增容剂、增塑剂等已被报道用于提高共混相容性。本研究的重点是提高聚乳酸(PLA)与聚己二酸对苯二甲酸丁二酯(PBAT)共混物的熔融可纺性能。PLA是生物聚合物家族中一种有前途的生物聚合物,可以通过熔融纺丝生产纺织用复丝。PLA-PBAT共混物是一种不相容的共混物,主要表现为一种组分分散在另一种组分的连续相基体中,而连续相成分则取决于两者的组分比。将邻苯二甲酸二辛酯(oxoplast)用作增塑剂,以提高共混物聚合物的熔融可纺性。

1 材料与试验部分

Ecovio是一种含有可再生资源的生物降解高分子产品。它是一种可生物降解的共聚酯化合物,由PBAT(BASF公司的Ecoflex F BX 7011)和PLA(NatureWorks公司的Ingeo 6203)以质量比为55∶45共混得到的。聚合物Ecovio可从BASF公司购买,商标名是Ecovio L BX 8145。

邻苯二甲酸二辛酯用作增塑剂,由Sigma Aldrich公司提供。将液体增塑剂与Ecovio聚合物共混,然后进行纺丝。

为使液体增塑剂与Ecovio聚合物共混,采用侧向注射泵以恒定体积速率将增塑剂注入共混体系。按照添加质量分数为20%的增塑剂制备母料,挤出机速保持在很高的转速(800 r/min),挤出机各区温度分别为155、165、165、170、170和170 ℃,以制备具有较高相容性的共混物,并避免聚合物材料在侧向注射泵中堵塞。制备母粒之后,将复合材料在120 ℃下干燥24 h,再进行下一道工序。

按照增塑剂质量分数分别为1%、2%、3%和4%,将Ecovio增塑剂母粒与Ecovio聚合物以颗粒形式进行物理混合,在机械转鼓搅拌机中搅拌100 min。对含有不同增塑剂质量分数的共混物试样进行熔融纺丝,以分析其熔融可纺性能。并进一步将可纺性较好的Ecovio-增塑剂共混物与聚乳酸聚合物颗粒进行物理混合,提高熔融可纺性能和长丝性能。

2 试验结果

流变分析和熔融纺丝试验结果显示出增塑剂的加入和聚乳酸的加入对熔融可纺性能的影响。

2.1 有无增塑剂的Ecovio聚合物的流变学分析

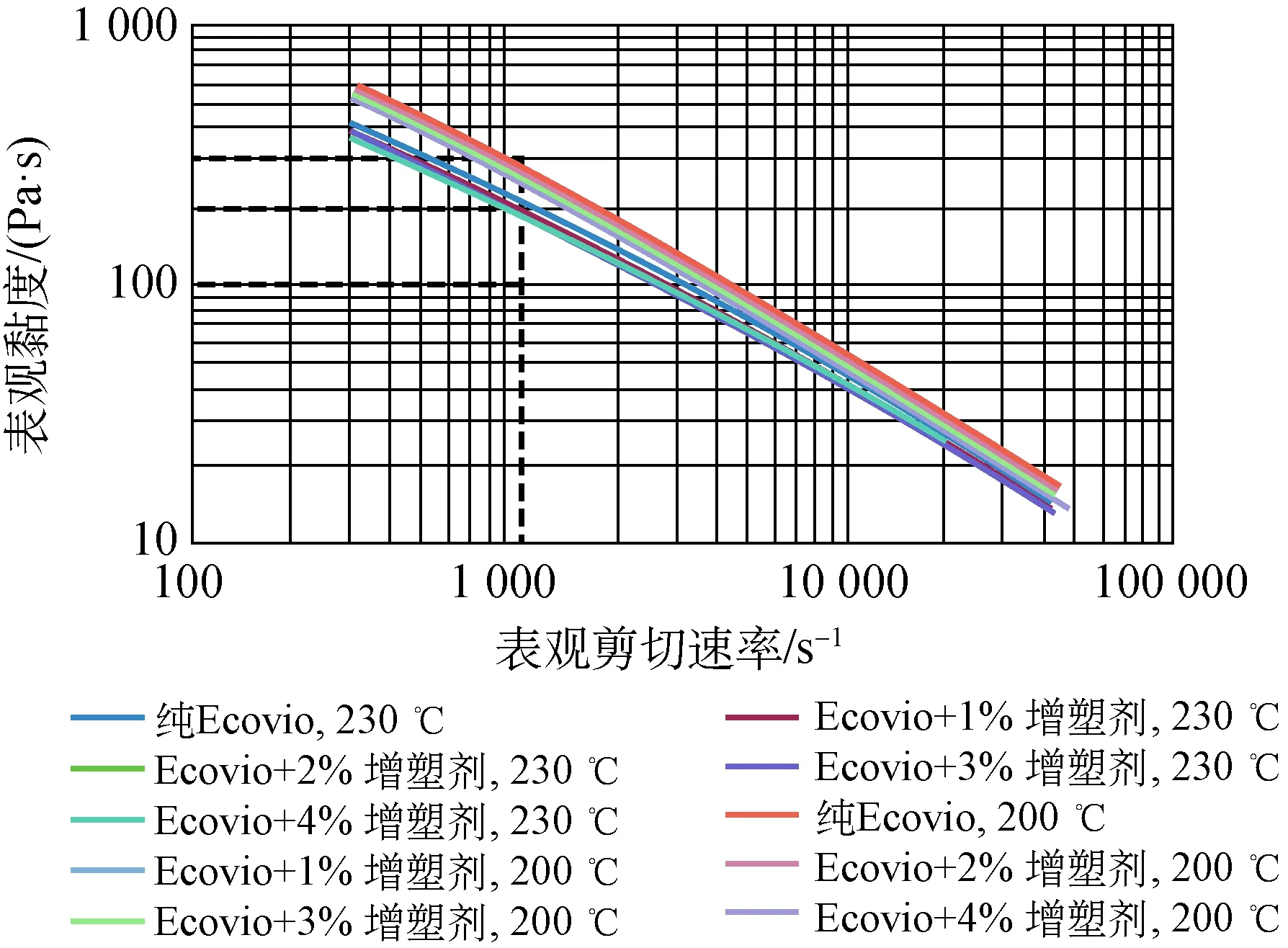

Ecovio聚合物共混物属于剪切变稀聚合物,在聚合物加工过程中其熔体黏度随着剪切速率的增大而降低。如图1所示,在200 ℃恒温条件下,当剪切速率从300 s-1增加到20 000 s-1时,聚合物的黏度从600 Pa·s下降到30 Pa·s。在230 ℃时也观察到类似的趋势,且在所有剪切速率条件下,这一温度下的熔体黏度均低于200 ℃时的黏度。根据在亚琛工业大学纺织技术研究所(ITA)以往的经验,当剪切速率为1 000 s-1,聚合物熔体黏度在100 Pa·s左右时才具有良好的可纺性能。由图1可以看出,当剪切速率为1 000 s-1,温度为200 ℃时Ecovio聚合物的熔体黏度为300 Pa·s,230 ℃时为200 Pa·s。因此,由于上述聚合物熔体在高于200 ℃的条件下仍具有相对较高的黏度,预计还会面临更多的挑战。采用Ecovio聚合物与增塑剂共混,以降低聚合物熔体黏度,提高其熔融可纺性能。在含有增塑剂的Ecovio聚合物的流变学分析中,增塑剂的加入对熔体黏度的影响不大。

图1 含增塑剂的Ecovio聚合物剪切速率对熔体黏度的影响

2.2 Ecovio聚合物的熔融纺丝

由于喷丝板压力过高,Ecovio聚合物无法顺利进行熔融纺丝。试验开始时,纺丝泵以最低转速4 r/min启动。即使在如此低的纺丝泵转速条件下,喷丝板压力也能达到12 kPa。当纺丝泵转速增加到5 r/min时,喷丝板压力开始超过安全极限15 kPa,导致纺丝机停止而无法继续进行纺丝试验。因此,采用含有增塑剂的Ecovio进行进一步试验。

2.3 含有增塑剂的Ecovio聚合物熔融纺丝

与纯Ecovio聚合物熔融纺丝试验相比,可以观察到含有增塑剂的聚合物出喷丝板后的纤维膨胀程度小,且物料向下流动性比纯Ecovio聚合物好。在流变学试验中,加入增塑剂后熔体黏度没有明显降低,但其熔融可纺性能明显提高。

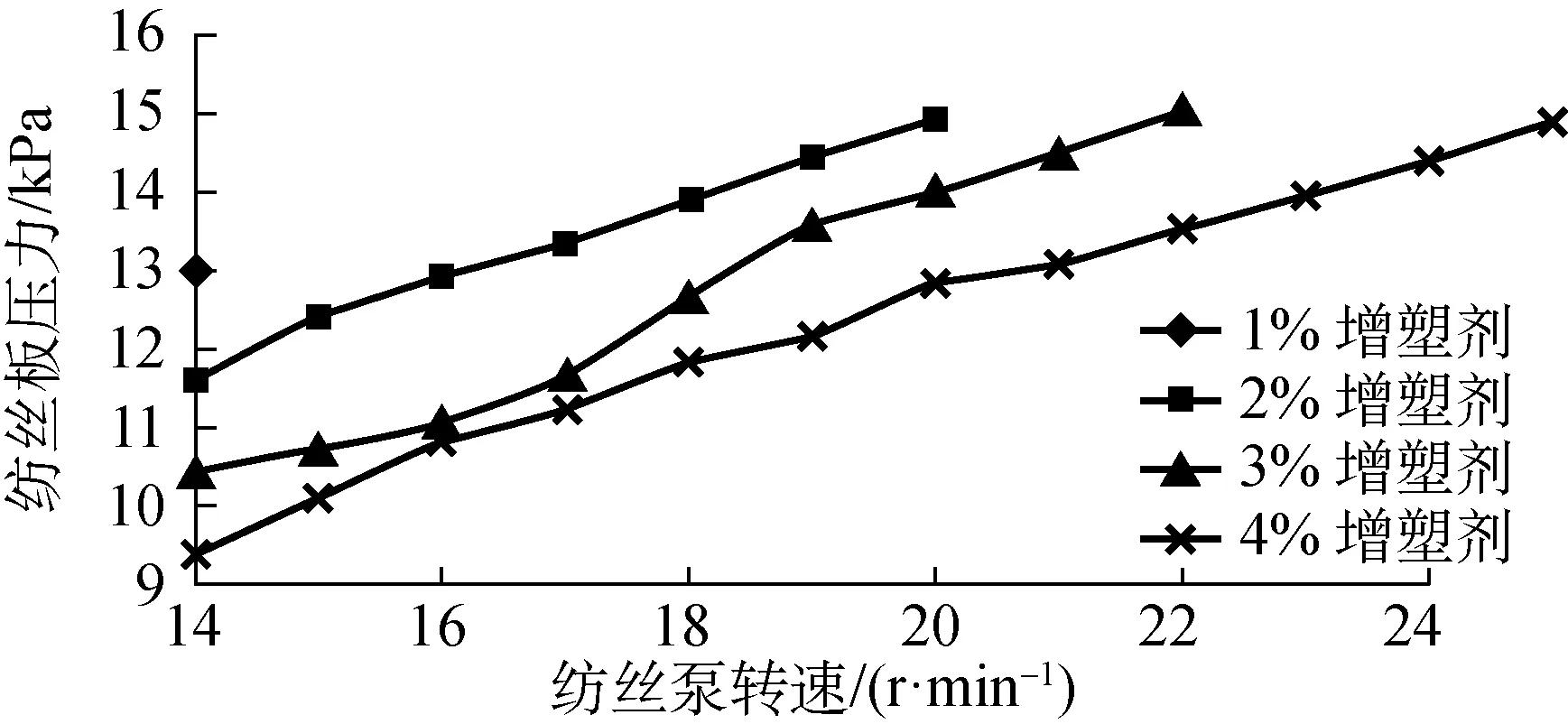

随着增塑剂质量分数的增大,其熔体挤出后膨胀程度小,物料向下流动性能得到改善。加入增塑剂的显著效果体现在纺丝泵压力上,随着增塑剂质量分数的增大,纺丝泵压力明显降低。纺丝泵压力的最大极限是15 kPa。增塑剂质量分数对纺丝泵压力的影响如图2所示。喷头压力随增塑剂质量分数的增大而显著降低。因而纺丝泵转速可以提高至25 r/min,以达到期望的挤出量。然而,添加增塑剂并不能提高熔纺纤维的强度。由此可知,通过添加增塑剂可增加聚合物熔体的流动性,改善其熔融可纺性能,但不能改变区域结构的形成(长丝断裂的主要原因)。因此还需要进一步试验得到PLA连续相,以提高聚合物的熔体强度,使长丝能够卷绕。

图2 增塑剂的添加量对喷头压力的影响

2.4 加入PLA的含增塑剂Ecovio聚合物熔融纺丝

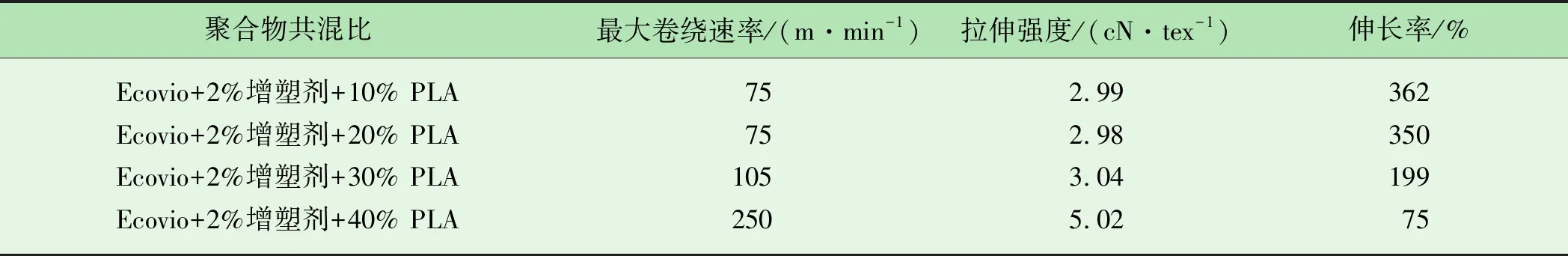

随着进一步添加PLA,可观察到聚合物的熔体强度显著提高,其纺丝纤维可通过卷绕收集。这是由于当PLA的质量分数增大时,聚合物中可形成连续的PLA相,使纤维在熔融状态下也可承受较高应力,因此其熔融可纺性能得以提高。增大PLA的质量分数可以进一步提高其熔融可纺性能,这一性能可通过所达到的最大卷绕速度来表征。表1列出了添加不同质量分数PLA试样的纤维最大卷绕速度及纺丝制得纤维的力学性能的表征值。由表1可知,随着PLA质量分数的增加和卷绕速度的增大,制得纤维的拉伸强度呈上升趋势,而其伸长率则呈下降趋势。

表1 加入PLA共混聚合物熔融纺丝纤维的最大卷绕速率和力学性能

在含有2%增塑剂的Ecovio中添加质量分数为40%的PLA后,可以顺利纺丝,纤维卷绕速度可达250 m/min。采用这种共混物,通过熔融纺丝可制得非常细的纤维,喷丝板下方挤出的长丝如图3所示。

图3 由Ecovio+2%增塑剂+40% PLA共混物挤出喷丝板的纤维

3 结论

增塑剂的加入可以降低喷头压力,但缺乏连续相会导致聚合物熔体强度较低。加入PLA并增大PLA质量分数使其在聚合物中形成连续相,可使共混物进行熔融纺丝。

根据上述结果,聚合物共混物中各组分间的质量比即m(PLA)∶m(PBAT)∶m(增塑剂)=66.5∶32.3∶1.2时,能够在卷绕速度为250 m/min条件下纺制强度为5 cN/tex的长丝。为了进一步提高熔融可纺性和制得的长丝的性能,必须提高共混物中PLA的质量分数。

Ecoflex,Ecovio,Ingeo为注册商标