离子浮选法处理有色金属工业废水研究进展

韩桂洪 武宏阳 黄艳芳 刘兵兵 王文娟 杨淑珍 苏盛鹏

摘 要:采用绿色高效的工艺方法实现有色金属工业废水中金属污染物的高效分离和水质净化具有重要的科学意义和工程应用价值。本研究首先对我国有色金属工业废水的排放特征、来源与危害进行了分析;其次对有色金属工业废水的各类常见处理方法的原理、应用、优缺点进行了归纳总结;最后重点研究了离子沉淀浮选法的原理、起源、发展现状等,分析总结了离子沉淀浮选法应用于Cu2+、Pb2+、Zn2+有色金属工业废水中金属污染物脱除和水质净化分离的优势,在金属污染物的选择性富集、分离效率和工艺设备操作易用性方面具有显著优势。因此,对于有色金属工业废水的净化处理而言,离子浮选工艺有着很好的应用前景。

关键词:有色金属;废水处理;离子浮选

中图分类号:X703

文献标识码: A

有色金属采选冶加工工业支撑着我国工业体系的健康发展,具有重要的战略意义。但随着产业升级和一系列环保要求的提高,有色金属工业中“三废”处理不当所带来的环保与民生问题愈发明显,其中废水排放造成的环境污染问题已成为近些年重点治理的对象。2018年我国有色金属采选冶炼加工工业废水排放量已超过7亿t/a,属于工业废水排放量较高的行业[1-3]。未经过有效处理的有色金属废水不仅降低工业用水循环与回收利用率,其不当排放还会引发水体污染、影响生态稳定与环境系统安全。因此研发绿色高效、低成本的有色金属工业废水处理技术,对我国有色金属工业的健康发展与生态环境和谐具有重要意义。

1 有色金属工业废水处理现状

1.1 有色金属工业废水的来源、特征及危害

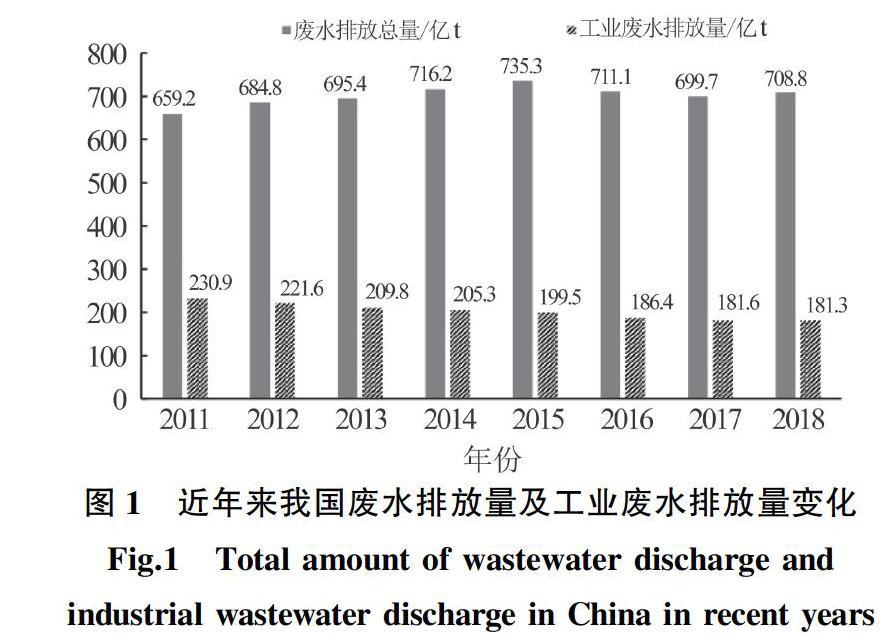

我国工业体量规模大,随之产生的废水排放量也十分巨大,近年来我国废水排放总量及工业废水排放量的变化如图1所示。

图1中数据表明:我国废水排放总量在2015年之前逐年增加,之后又有一定程度的降低;而随着环保政策的提升和相关产业升级改造的进行,工业废水排放量呈现逐年减少的变化趋势。尽管如此,2018年我国工业废水的排放总量仍然在181.3亿t,其中,有色金属工业废水排放量超过7亿t/a。

大体量的有色金属工业废水主要来自有色金属矿山采选、金属冶炼、压延加工等行业的各个生产工艺中[2,4]。其主要产生工艺阶段有:(1)有色金属矿物采选分离过程——金属矿物的破碎、湿磨、洗选等;(2)湿法冶金生产工艺过程——金属离子的溶解、浸提、离子交换、萃取、电沉积过程;(3)金属加工行业——酸洗、镀膜等表面处理工序。

有色金属采选冶加工过程中,各个生产工艺环节产生金属污染物的成分差别大,水质水量波动范围广,无机悬浮物含量高,不同生产工艺废水的pH值变化范围大,污染物种类繁多[5]。其中,重金属污染物属于对生物毒害作用特别强的一类污染物,如Hg、Cd、Cu、Pb、Zn、Ni、Mn、As、Co、Cr等,过量排放进入水体及生态环境中,经过动植物的吸收后具有较强的生物积累作用、生物致畸性、致癌性和致基因突变性等,造成各种危害[6-7]。极易引发群体性公共环境卫生污染事件的发生,如19世纪50年代发生在日本的水体中Hg含量严重超标所导致的“水俣病事件”,日本富山市Cd污染造成的居民患骨痛病事件[8];墨西哥Santa Maria de La Paz有色金属矿采选废水中Cd、Pb、Zn等重金属超标导致的居民大量脱发事件[9];2010年7月紫金矿业铜污染废水渗漏排污引发汀江水域严重污染所造成的鱼类大量死亡[10];近年来发生于湖南安化的Cd污染导致新生儿畸形、河南沈丘Cd、As污染导致的癌症高发、广西龙江Cd污染引发植物、鱼虾大量死亡及威胁居民用水安全等等事件[11-12]。因此,有色金属工业废水中各类金属污染物对水体、环境和人类生存健康有着极大的毒害作用,亟需采用高效、绿色环保的工艺方法对其进行处理,实现有色金属工艺健康可持续发展。

1.2 有色金属工业废水的常见处理方法及其优缺点

近年来,国内外学者对有色金属工业废水处理开展了大量工作。有色金属工业废水中金属污染物的分离去除方法主要包括化学法、生物法、物理化学法等。

化学法处理有色金属工业废水中金属污染物的相应工艺主要包括:化学沉淀法、化学氧化法、电化学法和离子交换法等。其中,以化学沉淀法最为常见,主要包括:(1)采用NaOH、KOH、Ca(OH)2、NH4OH等各类碱性物质的中和沉淀工艺[13-14];(2)采用Na2S、H2S等硫化药剂的硫化沉淀工艺[15];(3)铁氧体沉淀工艺以及螯合沉淀工艺等[16-17]。根据相关文献报道综合分析可知,化学沉淀法对于水溶液中金属污染物具有较高的沉淀去除效率。但是沉淀药剂的大量使用会使处理的经济成本过高,同时会产生较多化学性质不稳定的沉渣,对其不当处置后随着环境温度、溶液pH条件的变化,极易造成有害金属再次溶出,引发二次污染、沉淀过程时间长等缺点[18-19]。

化学氧化还原法处理有色金属工业废水中金属离子,通常是向其中加入氧化还原药剂,一系列氧化还原反应的发生会使水体中金属离子转化为更易生成沉淀或毒性较小的化合价态,然后再结合化学沉淀工艺进行去除。该方法通常属于重金属废水的预处理工艺。例如废水溶液中毒性较大的Cr6+可通过纳米零价铁将其转化为低毒性的Cr3+后,再结合后续沉淀工艺将其脱除,实现水质净化[20]。由此可知,化学氧化法通常是适用于高低价态金属离子转换后进一步结合其他工艺方法进行的预处理方法,其适用于特定化学反应体系中高低价态离子的转化处理,针对对象相对单一,需后续与其他工艺方法联合使用,且对于反应过程中溶液化学条件要求苛刻。

电化学方法处理有色金属工业废水的工艺通常包括電解法[21]、电絮凝法[22]、电渗析法[23]等。电化学法对溶液中金属离子的处理效果十分高效,对不同离子浓度溶液废水的适用性广,而且该方法无需添加其他化学试剂,无二次污染风险。但是随着反应的逐渐进行,原溶液中金属离子浓度的下降会明显增大溶液电阻率,进而引起耗电量的增加。故电解法并不适用于低浓度重金属废水的处理。

离子交换法是将金属离子废水溶液经过离子交换器处理,利用其溶液经过离子交换剂前后的浓度差和交换剂的功能基团形成强的金属离子亲和力,推动二者间的离子交换作用,进而实现溶液体系中金属离子的分离。目前,常用到的离子交换剂主要有阴阳离子交换树脂和沸石等[24-25]。相关研究报道中离子交换法对水溶液中金属离子分离处理效果较好,但该方法的缺点在于处理时间长,对设备维护要求较高,经济成本投入相对较大,不适合处理离子浓度较高的水溶液。

生物法是利用各类天然生物材料或者微生物有机体自身对水体中金属离子的活性吸附和生物降解作用,去除水体中金属离子、降低其环境毒害作用。常见的生物处理法包括生物质吸附、人工湿地法、微生物降解法等[26-28]。相关研究结果表明,生物法对于金属离子的吸附去除也有较好的效果,且环保绿色无污染,是一种非常有前景的处理方法。但是生物法同樣存在处理时间周期较长,吸附降解速率缓慢,不适合水体温度过高或过低的处理对象等。

物理化学法通常是一类结合物理化学过程的处理金属离子废水技术手段,主要包括物理化学吸附法、自然沉降法、多级过滤法、浮选分离法等[29-30]。其中,物理化学吸附法是利用各类物理化学吸附材料对废水中金属离子进行吸附处理,从而将液相中的金属元素吸附到相应的材料表面,在此基础上再结合自然沉降、多级过滤离心或者浮选分离等工艺,将吸附金属离子的材料与水体溶液分离。该过程中吸附材料最为关键,通常有活性炭、粘土矿物、分子筛及各类改性产物作为吸附剂。这些方法同样存在吸附材料使用量较大,不适合多次循环使用,产生的废渣容易造成环境二次污染,不适用于处理高浓度有色金属废水等方面的问题。

综合分析常见的处理有色金属废水方法可知,采用现有方法对废水进行深度净化处理使之达标外排,不仅工艺技术难度大,而且处理成本高,存在不同程度的弊端。相比较其他处理方法而言,浮选分离法是一种起步早、应用广泛、成本低、设备简单易于维护、技术相对成熟的处理方法[31]。其最早起源于矿物浮选技术,经由一个多世纪的发展,矿物浮选技术已逐渐发展为胶质泡沫浮选、分子浮选、离子浮选、沉淀浮选等多种处理工艺,且在湿法冶金、环境检测、水质净化等领域有了较大进展。而离子浮选法对于处理不同水质条件的有色金属离子废水具有适应性强、富集比高、处理效果好、技术简单、设备占地面积小等一系列优点[31-32]。

2 离子浮选技术原理及研究现状

2.1 离子浮选技术原理

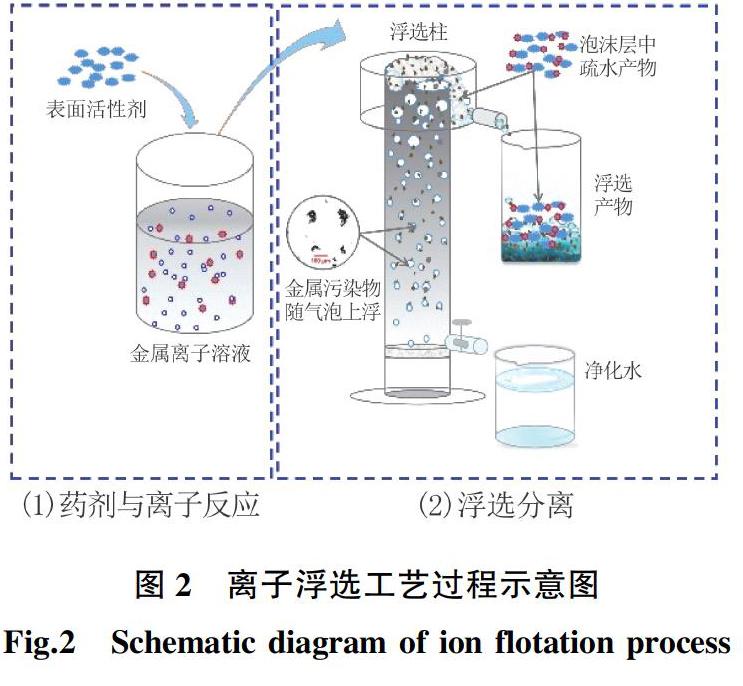

离子浮选最早源于1937年Langmuir发现溶液中重金属离子能够被硬脂酸吸附后浮选去除这一现象[33];1959年南非的Sebba教授研究了带相反电荷具有的表面活性剂离子应用于无机离子富集分离,首次将该方法定义为离子浮选技术[34]。该方法的原理在于具有相反电荷的表面活性剂与金属离子作用形成可溶性络合物或者难溶沉淀物,使之具有一定表面活性,附着于上浮的气泡表面,上浮后富集于泡沫层中,实现金属离子与水溶液的分离[35]。该技术经过进一步发展后形成了沉淀浮选工艺。Baarson R E和Ray C L在1963年总结前人工作的基础上首次提出,先将溶液中金属离子进行沉淀转化,再利用表面活性剂对沉淀颗粒疏水化后进行浮选分离[36];1966年,Rubin进一步分析了离子沉淀浮选的优势在于该技术对于工业废水中金属离子具有很好的选择性富集作用,工艺操作简单、回收率高且成本低廉[37]。离子浮选工艺原理的过程示意图如图2所示。

由图2可知,离子浮选工艺需要向待浮选分离溶液中加入相应的表面活性剂,使其与金属离子污染物通过静电作用或化学作用相结合,使作用产物具有一定疏水性后在浮选设备中随微气泡黏附上浮,使其与溶液分离。对于体量大、水质波动明显的有色金属废水而言,研究离子浮选工艺过程的相应影响因素和作用机制,进一步实现该工艺方法的优化应用,能够为实现有色冶金过程的废水循环利用和有价金属资源高效回收提供重要理论基础和技术支撑。因此离子浮选工艺作为一种金属离子溶液分离净化的工艺有效手段,在处理有色金属废水方面极具应用潜力。

2.2 离子浮选工艺的研究进展

近年来,国内外已有诸多学者针对离子浮选技术开展了大量的研究工作。这些研究工作主要可分为以下几个方面:(1)离子浮选工艺中相关药剂的应用研究;(2)离子浮选过程溶液化学机制对作用产物的影响及其调控演变规律;(3)离子浮选设备、过程工艺优化以及浮选分离机制研究等。

2.2.1 离子浮选工艺中相关药剂的应用研究

离子浮选工艺中采用的相关药剂主要有金属离子沉淀剂、表面活性剂(捕收剂)、起泡剂、调整剂等[38-42]。其中,金属离子沉淀剂和捕收剂的研究又最为丰富。通常离子沉淀剂又包括各类碱性沉淀剂、硫化沉淀剂、螯合沉淀剂等;捕收剂则主要是指以阴阳离子表面活性剂为典型代表的具有亲疏水性官能团的两亲结构药剂[43]。调整剂和起泡剂则主要是以调控作用产物的颗粒大小、表面疏水性和浮选溶液起泡性能为目的的各类盐、絮凝剂及表面活性剂等[43-44]。

离子沉淀药剂在离子浮选中已有较为丰富的应用。如Morosini等[45]采用NaOH对含Fe3+离子溶液调整pH至8.0左右,实现其充分转化为Fe(OH)3沉淀,然后以十二烷基硫酸钠对沉淀进行浮选分离,实现Fe3+的高效沉淀转化和浮选分离,残余Fe3+浓度小于0.2 mg/L。Alexandrova L等[46]通过优化调整溶液pH条件至6.5~8.5,以Fe(OH)3和Cu2+、Pb2+、Zn2+金属离子产生共沉淀作用,然后加入油酸钾作为沉淀捕收剂进行浮选分离,实现了溶液中Cu2+、Pb2+、Zn2+金属离子的高效脱除和水质净化。邹莲花等[15]采用硫化沉淀浮选法处理含Cu2+、Fe3+离子废水,以Na2S作为硫化沉淀剂、丁黄药作为沉淀捕收剂实现了130 mg/L Cu2+和500 mg/L Fe3+的高效分离回收,Cu2+、Fe3+的去除率达到99.7%和98.0%以上。童新等[47]研究了具有表面活性的金属离子螯合剂二硫代氨基甲酸盐(DTCR)对含Zn2+废水进行处理,作用后形成的不带电、难溶解螯合物具有稳定的疏水结构,易于黏附在气泡中的气液界面,因此可通过后续的浮选工艺从溶液中去除。Salmani等[48]采用FeSO4作为Cr6+转化为Cr3+的共沉淀剂,然后以生物表面活性剂鼠李糖脂(rhamnolipid)作为Cr3+沉淀的生物活性捕收剂,实现了含Cr3+废水中有害离子95%以上的高效沉淀转化和浮选脱除。传统的碱性沉淀剂和硫化沉淀剂在离子浮选中的应用已较为成熟,但也存在碱性药剂消耗量大、硫化药剂使用过程危害性强的明显缺点。因此能够与金属离子螯合作用后直接形成疏水性产物的新型药剂更具研究潜力和应用价值。

各类表面活性剂直接作为溶液中离子浮选捕收剂的相关研究近年来取得了大量进展,其中研究较为丰富的主要是各类不同烃基链长的烷基硫酸盐、烷基磺酸盐和生物可降解性表面活性剂等。薛玉兰、王淀佐等[49]以黄原酸盐类和二乙基二硫代氨基甲酸钠为捕收剂对镍钴选矿废水中的Ni2+、Co2+离子进行离子浮选富集实验,能够使出水中的Ni2+、Co2+元素含量低于3 mg/L。Plota H等[38]以十二烷基硫酸钠(SDS)和十六烷基三甲基硫化铵(HTAB)作为捕收剂,对铜银选矿废水和铜锌选矿废水中的Cu2+进行选择性离子浮选富集实验,得到富集浮渣中的水分含量低于20%,Cu2+的回收率大于90%。孟佑婷[50]等采用可生物降解的天然茶皂素作为金属离子的浮选捕收剂,茶皂素可有效去除废水中的Cu2+、Pb2+和Cd2+,最高去除率分别达到了81.13%、96.03%和71.17%。并且对比研究了十二烷基硫酸钠、茶皂素作为浮选捕收剂时对3种金属离子的选择性捕收能力。结果表明:茶皂素对于3种金属离子的选择性较强,对于Pb2+和Cd2+的选择性系数达到4.591 7;十二烷基硫酸钠对3种金属离子几乎没有选择性。

离子浮选工艺中起泡剂和调整剂等其他药剂的性能和应用对于调整金属离子沉淀产物浮选性能、浮选溶液起泡性能和泡沫稳定性具有显著影响。例如本课题组采用Fe3+基絮体生长调控剂对腐植酸螯合金属离子沉淀的絮体尺寸进行调整后,采用阳离子表面活性剂CTAB进行浮选分离实验,有效提高了Cu2+、Pb2+、Zn2+离子沉淀絮体的浮选性能,实现了其高效浮选脱除[51]。Tavallali H等[40]采用一种新型配体螯合药剂BBIMB作为Cd2+、Co2+、Pb2+等二价离子的沉淀转化的螯合剂,使其与金属离子能够以1∶1等摩尔配比形成非常稳定的不溶性螯合沉淀产物,且该螯合产物带有正电,能够被十二烷基硫酸钠等阴离子表面活性剂捕收后,粘附在浮选气泡表面,实现其高效浮选分离。最佳条件下得到Cd2+、Co2+、Pb2+离子的残余浓度分别低至1.2、0.7和0.5 μg/L。Corpuz A G等[52]以十二烷基硫酸钠作为Cu2+、Pb2+离子浮选捕收剂时,研究了天然海藻酸钠加入浮选溶液后有效地提高了液膜粘度。因此海藻酸钠作为胶质泡沫的稳定剂,显著提高了浮选泡沫稳定性,使得浮选过程中有利于泡沫与捕收剂结合金属离子后的产物黏附到气泡表面后浮选分离,在最佳条件下Cu2+、Pb2+离子的浮选脱除率分别为92%和99%。Maciejewski P等[53]采用非离子表面活性剂磺酰胺和羧酸醚类衍生物与离子型捕收剂冠状醚协同使用,使得浮选过程泡沫稳定性更强,实现了水体中Cs+、Sr2+、Ba2+和Pb2+离子的高效浮选分离。

相关的国内外文献报道表明,金属离子沉淀剂、调整剂、捕收剂等离子浮选药剂对溶液体系中金属离子的高效沉淀转化和浮选分离至关重要。因此,开发选用对金属离子结合能力强、沉淀转化效果显著、具有一定表面活性、来源广泛、廉价易得的离子浮选药剂,有利于该方法在有色金属工业废水中的工程应用拓展。

2.2.2 离子浮选过程金属离子与药剂的作用机制研究

在离子浮选过程中金属离子与药剂作用的相关机理分析研究中,金属离子与药剂作用后形成沉淀的溶液化学机制、沉淀絮体的聚集生长调控和物化特性演变规律,对于优化离子浮选工艺在有色金属废水中的应用具有理论支撑作用。

药剂加入金属离子溶液后,溶液化学影響两者间的作用机制和离子沉淀转化,进而影响后续浮选分离效果。其中溶液pH、离子浓度和药剂类型等溶液化学因素会显著改变金属离子和药剂的化学形态。例如,在偏碱性溶液pH条件下,金属离子会以相应的水解形态及沉淀状态存在;同样在特定pH条件下,金属离子与硫化物、有机化合物官能团会以特定的亲和能力结合,进而以一定的条件常数生成相应类型化学形态的物质。Plota H等[38]采用十二烷基硫酸钠(SDS)和十六烷基三甲基溴化铵(HTAB)作为捕收剂时,对Cu2+、Zn2+离子进行浮选分离。在pH=4的条件下,SDS与Cu2+亲和能力更强,在该条件下可实现对溶液中Cu2+离子的选择性富集分离,对其浮选回收率达到90%。李颖[54]等研究了水体中天然有机物腐植酸和金属离子的络合反应过程中的条件稳定常数。结果表明:Cu2+、Zn2+与腐植酸的结合作用受到溶液pH显著影响,在中性条件下是以配位络合为主,腐植酸铜和腐植酸锌的络合稳定常数分别为2.54和1.85。Liu Z D等[55]研究了十二烷基硫酸钠、十四烷基硫酸钠和十六烷基硫酸钠3种不同烃基链长表面活性剂对溶液中Cu2+浮选分离的热力学作用,结果表明:随着烃基链中每增加一个-CH2基团,Cu-烷基硫酸盐体系的吉布斯自由能计算值降低2.16 kJ/mol;并且通过两种热力学计算模型对Cu2+、Pb2+离子共存条件下,SDS对金属离子浮选分离的选择性系数进行计算和实验研究,结果表明对Pb2+离子的选择性优于Cu2+。Gregory G W等对离子浮选工艺中捕收剂与金属离子之间浮选脱除的竞争性进行了研究,Chirkst等[42]以十二烷基硫酸钠作为金属离子Ce3+和Y3+的浮选捕收剂,以离子浮选法回收溶液中的稀有金属离子,研究了在离子浮选过程中Ce3+和Y3+与十二烷基硫酸盐的分配系数对平衡水相pH值的依赖性,得出了分离Ce3+和Y3+的条件,给出了十二烷基硫酸钠与氢氧化钠电位滴定的解离常数值。因此,由文献报道的溶液化学对离子浮选过程中金属离子和药剂结合相关研究可知,通过控制溶液pH、离子浓度、药剂类型等条件,分析沉淀反应过程中条件稳定常数、影响离子种态的解离常数等的变化,进一步分析金属离子沉淀的形成转化机制。

药剂与金属离子作用转化为沉淀产物后,沉淀颗粒絮体的聚集生长及物化特性同样影响其后续浮选分离性能。相关研究报道表明:沉淀颗粒粒径为20 μm以下时,颗粒和浮选气泡之间碰撞效率低、难以被有效浮选分离[56];而大尺寸沉淀颗粒更易在气泡间发生碰撞粘附,进而被浮选分离。对于浮选颗粒而言,沉淀颗粒的结构形貌特征和表面性质对浮选分离性能有显著的影响。Maggi等[57]研究了絮体颗粒粒径和分形维数的关系,将絮体视作由基本粒子(类似单个细胞,直径约1~10 μm,且结构密实,三维分形维数为3)聚集形成,大尺寸沉淀絮体包含有更多的基本粒子,且结构更加松散,分形维数值也小。尽管分形理论认为具有分形结构的物体往往有自相似性,分形维数数值与物体大小无关,但实际上Francois和Jorand的研究认为,絮体具有不同的结构层次,包括基本粒子、絮粒、絮体和絮体聚集体等,不同层次结构的絮体分形维数值也不一样[58-59],而越小的分形维数值说明其絮体结构越疏松开放。处理沉淀颗粒物的粒度和结构性质外,其表面亲疏水性会显著影响浮选过程中气泡对颗粒物的捕收作用。Brum M C等[60]研究了溶液中腐植酸的沉淀浮选性能,采用阳离子捕收剂十六烷基三甲基溴化铵作为捕收剂,结果表明二者之间可通过静电作用结合形成沉淀,提高了腐植酸颗粒絮体表面疏水性,使得疏水性较强的沉淀颗粒易于和浮选气泡发生碰撞粘附后浮选分离。

对相关文献报道的分析可知,溶液体系中金属离子的沉淀转化机制、沉淀颗粒尺度形貌及结构特性演变方面需要进一步深入探究,进而丰富离子浮选工艺过程机制对于有色金属工业废水中金属离子浮选分离的相关理论研究基础。

2.2.3 离子浮选设备、过程工艺优化及浮选分离机制研究

在有色金属废水浮选分离设备优化及浮选分离过程机制研究方面,国内外的相关报道主要是通过实验分析、软件模拟和设备流场条件优化方面对浮选过程沉淀产物生长破碎和沉淀产物在流场内气—液—固三相界面间的传输机制进行研究,进而实现浮选工艺与设备的优化及其应用于沉淀颗粒产物的高效富集分离。

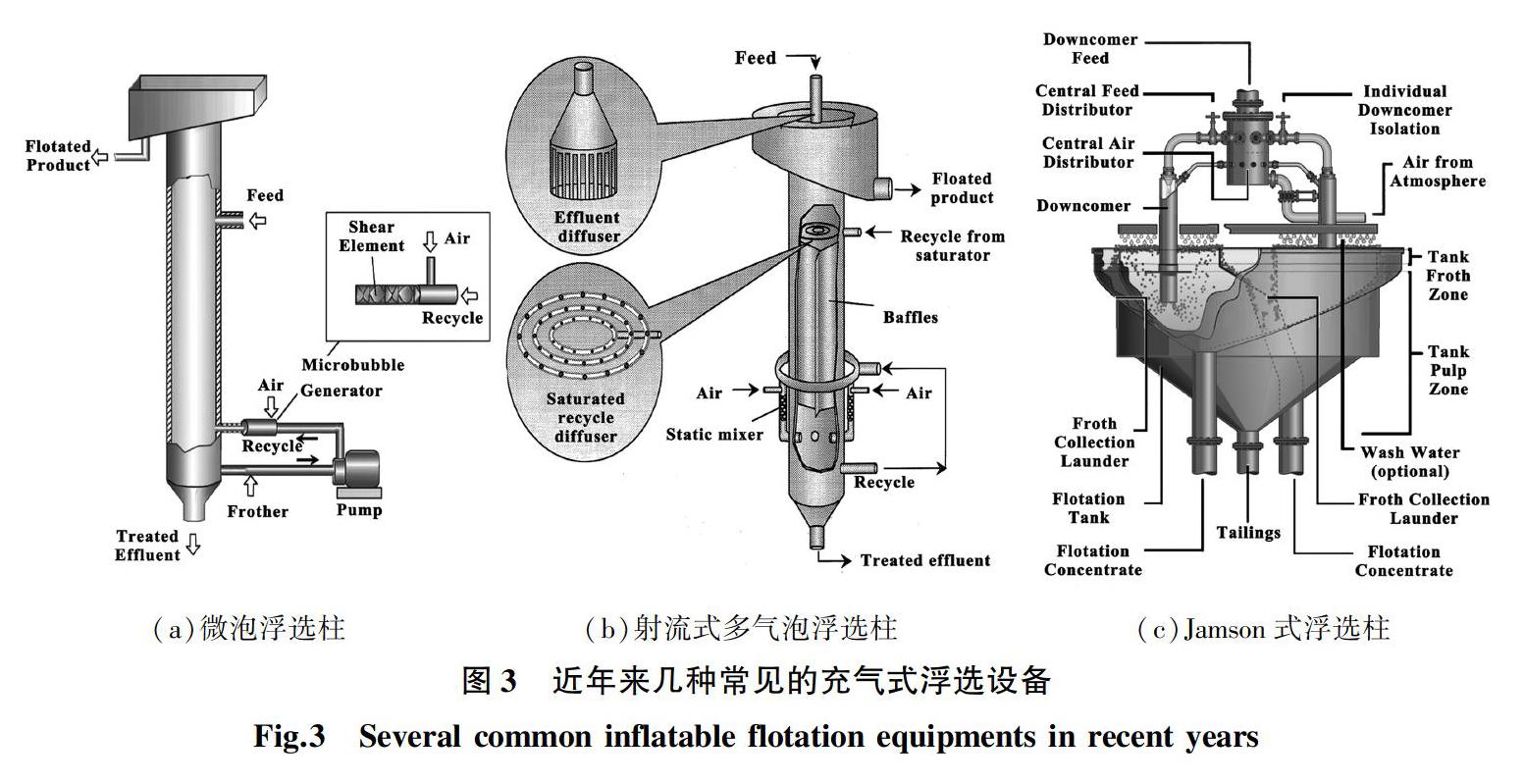

在离子浮选设备研究方面,目前主要采用的是充气式浮选柱(见图3),如RSCTM溶气浮选设备、Jameson式充气浮选柱、静态混合微泡浮选柱等[61]。该类型的充气浮选设备适合相对微细、结构疏松的沉淀颗粒絮体浮选分离。刘炯天[62]等设计研究的旋流-静态微泡浮选柱(FCSMC)是一种静态微泡浮选柱的强化分选过程,结合了重力分选和浮选原理,利用药剂和作用对象结合后产物密度和表面亲疏水性的差异,以旋流力场为核心形成多重内循环,从而构成了静态微泡浮选的强化分选。该研究揭示了基于微泡浮选的多流态浮选柱流场特性及分离机理,构建了与物性相适配的微泡柱多流态梯级强化分选过程,其设备简单,占地面积小,在复杂难浮细粒级颗粒的处理方面具有巨大优势。

对浮选分离过程中金属沉淀颗粒与气泡作用机制的研究主要是通过高速摄像、颗粒追踪和软件模拟等相应技术手段研究单颗粒气泡、颗粒群气泡群之间的碰撞黏附行为。Nguyen等[63-64]研究了微泡浮选柱中浮选过程颗粒气泡的黏附作用,采用高速摄像机技术分析了疏水性沉淀颗粒与气泡之间的碰撞及其在气泡表面滑移黏附作用,观察得到了气泡表面水化膜破裂和气液固三相界面的接触捕获现象,采用AFM测定了疏水性颗粒与气泡之间的水化作用力;Parmar等[65]综述了微气泡产生技术,对比分析了氣流聚焦技术、微通道技术、超声系统、激光诱导击穿等低能耗微气泡产生技术。Doyle[32]等分析总结了离子浮选工艺在冶金废水处理中的应用前景,在离子浮选设备中通过减小浮选气泡尺寸来增大浮选泡沫的表面积,有利于提高气泡在浮选设备中的驻留时间,进而增大颗粒在泡沫间的质量传输。因此,由相关的文献报道可以看出,在离子沉淀浮选相关设备开发应用及浮选设备中沉淀颗粒的表界面传输过程机制研究方面有丰富的研究成果,但对于浮选过程中颗粒在气—液—固三相界面的传输分离机制方面,仍需进一步深入研究。

3 展望

随着有色金属工业的发展和国家对环保政策的重视,有色金属工业废水的排放限制越加严格,实现其排放废水中金属资源的回收和水资源的循环利用,是保障有色金属工业健康可持续发展的必要基础。

常规处理方法在处理效果、经济成本、设备占地面积、工艺复杂程度和处理处置产物对环境二次污染方面存在一定程度的不足。而离子浮选工艺由于其工艺简单、成本低廉、处理效果好、对金属离子富集比高等优点取得了丰富的研究进展。因此,离子沉淀浮选法处理有色金属废水具有很好的工程应用价值。结合文献分析可知,研究开发适用于有色金属工业废水的离子浮选工艺可从以下方面进行相关研究:

(1)从溶液化学角度出发,研究有色金属工业废水的组成、特点和离子浮选药剂对金属离子作用的影响规律,优化离子沉淀络合剂、絮凝剂、表面活性剂等浮选药剂组合使用工艺,探究适应于不同水质有色金属工业废水处理的相应离子浮选工艺条件。

(2)从金属离子到沉淀转化、颗粒结构和表界面性质调控的角度入手,对金属离子与药剂作用后生成沉淀颗粒絮体的生长演变机制进行探究,实现对溶解态金属离子转化为易于浮选分离沉淀絮体的调控。

(3)结合相应离子浮选设备和工艺过程中流体、气泡、颗粒等的相互作用,研究金属离子沉淀颗粒絮体在浮选气泡和泡沫层中的质量传递机制,对其浮选分离过程进行更深入的研究。

总体上结合离子浮选药剂、工艺优化、设备协同和相应的机理探究,来优化探索离子沉淀浮选的工艺对于大宗有色金属选冶废水中有价金属离子的富集回收和工业废水循环利用。

参考文献:

[1]程帅. 基于智能算法与GIS的灌溉水资源多目标优化配置[D]. 长春: 中国科学院研究生院(东北地理与农业生态研究所), 2016.

[2]李天国, 徐晓军, 聂蕊, 等. 有色金属采选废水的来源、特征、危害及净化技术研究进展[J]. 化工进展, 2015, 34 (10): 3769-3778.

[3]国家统计局, 环境保护部. 中国环境统计年鉴[M]. 北京: 中国统计出版社, 2011-2018.

[4]李福勤, 王鹏, 杨晓松, 等. 有色金属矿山重金属废水深度处理技术研究[J]. 工业水处理, 2013, 33 (9): 20-22.

[5]宋宝旭, 刘四清. 国内选矿厂废水处理现状与研究进展[J]. 矿冶, 2012, 21 (2): 97-103.

[6]BULGARIU L, BULGARIU D. Functionalized soy waste biomass: a novel environmental-friendly biosorbent for the removal of heavy metals from aqueous solution[J]. Journal of Cleaner Production, 2018, 197: 875-885.

[7]SALDA A A, SALDA A N, SALDA A A L, et al. Arsenic removal from aqueous solutions and the impact of humic and fulvic acids[J]. Journal of Cleaner Production, 2017, 159 (Supplement C): 425-431.

[8]F0RSTNER U, WITTMANN G T. Metal pollution in the aquatic environment[M]. Berlin: Springer Science & Business Media, 2012.

[9]CASTRO-LARRAGOITIA J, KRAMAR U, PUCHELT H. 200 years of mining activities at La Paz/San Luis Potosí/Mexico: consequences for environment and geochemical exploration[J]. Journal of Geochemical Exploration, 1997, 58 (1): 81-91.

[10]紫金矿业污染事故三大原因[J]. 中国建设信息(水工业市场), 2010, 7 (2): 1.

[11]廖国礼. 典型有色金属矿山重金属迁移规律与污染评价研究[D]. 长沙: 中南大学, 2005.

[12]王俊能. 河流突发性重金属污染多介质环境风险评估——以广西龙江镉污染事件为例[D]. 北京: 中国科学院大学, 2017.

[13]郑雅杰, 彭映林, 李长虹. 二段中和法处理酸性矿山废水[J]. 中南大学学报(自然科学版), 2011, 42 (5): 1215-1219.

[14]LEE G, BIGHAM J M, FAURE G. Removal of trace metals by coprecipitation with Fe, Al and Mn from natural waters contaminated with acid mine drainage in the Ducktown Mining District, Tennessee[J]. Applied Geochemistry, 2002, 17 (5): 569-581.

[15]邹莲花, 王淀佐, 薛玉兰. 含铜、铁离子废水的硫化沉淀浮选[J]. 化工矿物与加工, 1996(1): 26-30.

[16]FU F L, WANG Q. Removal of heavy metal ions from wastewaters: a review[J]. Journal of Environmental Management, 2011, 92 (3): 407-418.

[17]赵如金, 吴春笃. 常温铁氧体法处理重金属离子废水研究[J]. 水处理信息报导, 2006(6): 63-63.

[18]刘有才, 钟宏, 刘洪萍. 重金属废水处理技术研究现状与发展趋势[J]. 广东化工, 2005, 32 (4): 36-39.

[19]BROWN M, BARLEY B, WOOD H. Minewater treatment: technology, application and policy[M]. London: IWA Publishing, 2002.

[20]ZHANG S H, WU M F, TANG T T, et al. Mechanism investigation of anoxic Cr(VI) removal by nano zero-valent iron based on XPS analysis in time scale[J]. Chemical Engineering Journal, 2018, 335: 945-953.

[21]WIDNER R C, SOUSA M F B, BERTAZZOLI R. Electrolytic removal of lead using a flow-through cell with a reticulated vitreous carbon cathode[J]. Journal of Applied Electrochemistry, 1998, 28 (2): 201-207.

[22]ZAROUAL Z, CHAAIR H, ESSADKI A H, et al. Optimizing the removal of trivalent chromium by electrocoagulation using experimental design[J]. Chemical Engineering Journal, 2009, 148 (2): 488-495.

[23]DURAIRAJ S, SHANKAR D, GOMATHI V, et al. Application of electro-dialysis on removal of heavy metals[J]. Pollution Research, 2014, 33 (3): 627-631.

[24]NESTERENKO P N. Ion exchange: overview [M]// WORSFOLD P, POOLE C, TOWNSHEND A(Eds), et al. Encyclopedia of analytical science [M]. 3rd ed. Oxford: Academic Press, 2019.

[25]陳锦绣, 李辉辉. 离子交换树脂处理重金属废水的研究进展[J]. 广州化工, 2013, 41 (9): 44-45.

[26]WIESSNER A, KUSCHK P, BUDDHAWONG S, et al. Effectiveness of various small-scale constructed wetland designs for the removal of iron and zinc from acid mine drainage under field conditions[J]. Engineering in Life Sciences, 2006, 6 (6): 584-592.

[27]GIBERT O, DE PABLO J, CORTINA J L, et al. Sorption studies of Zn(II) and Cu(II) onto vegetal compost used on reactive mixtures for in situ treatment of acid mine drainage[J]. Water Research, 2005, 39 (13): 2827-2838.

[28]LEDIN M, PEDERSEN K. The environmental impact of mine wastes: roles of microorganisms and their significance in treatment of mine wastes[J]. Earth-Science Reviews, 1996, 41 (1): 67-108.

[29]朱靜, 吴丰昌. 改性粉煤灰在处理锑矿选矿废水中的应用[J]. 环境科学学报, 2010, 30 (2): 361-367.

[30]MOHAN D, CHANDER S. Removal and recovery of metal ions from acid mine drainage using lignite: a low cost sorbent[J]. Journal of Hazardous Materials, 2006, 137: (3): 1545-1553.

[31]DELIYANNI E A, KYZAS G Z, MATIS K A. Various flotation techniques for metal ions removal[J]. Journal of Molecular Liquids, 2017, 225: 260-264.

[32]DOYLE F M. Ion flotation: its potential for hydrometallurgical operations [J]. International Journal of Mineral Processing, 2003, 72 (1): 387-399.

[33]LANGMUIR I, SCHAEFER V J. The effect of dissolved salts on insoluble monolayers[J]. Journal of the American Chemical Society, 1937, 59 (11): 2400-2414.

[34]SEBBA F. Concentration by ion flotation[J]. Nature, 1959, 184 (4692): 1062-1063.

[35]李晓波, 严伟平. 离子浮选技术研究进展[J]. 金属矿山, 2012(4): 91-95.

[36]BAARSON R E, RAY C L. Precipitate flotation: a new metal extraction and concentration technique[C]// Proceedings of the american institute of mining, metallurgical and petroleum engineers symposium. Dallas, Texas: Metallurgical Society of AIME, 1963.

[37]RUBIN A J, JOHNSON J D. Effect of pH on ion and precipitate flotation systems[J]. Analytical Chemistry, 1967, 39 (3): 298-302.

[38]POLAT H, ERDOGAN D. Heavy metal removal from waste waters by ion flotation[J]. Journal of Hazardous Materials, 2007, 148 (1): 267-273.

[39]ZOUBOULIS A, MATIS K. Ion flotation in environmental technology[J]. Chemosphere, 1987, 16 (2): 623-631.

[40]TAVALLALI H, LALEHPARVAR S, NEKOEI A, et al. Ion-flotation separation of Cd (II), Co (II) and Pb (II) traces using a new ligand before their flame atomic absorption spectrometric determinations in colored hair and dryer agents of paint[J]. Journal of the Chinese Chemical Society, 2011, 58 (2): 199-206.

[41]FARROKHPAY S. Precipitate flotation [M]// Vandoeuvre-lès-Nancy(Eds). Module in chemistry, molecular sciences and chemical engineering. Amsterdam, Netherlands: Elsevier, 2018.

[42]CHIRKST D, LOBACHEVA O, BERLINSKII I, et al. Recovery and separation of Ce3+ and Y3+ ions from aqueous solutions by ion flotation [J]. Russian Journal of Applied Chemistry, 2009, 82 (8): 1370-1374.

[43]BULATOVIC S M. Handbook of flotation reagents: chemistry, theory and practice: volume 1: flotation of sulfide ores[M]. Amsterdam: Elsevier, 2007.

[44]MAVROS P, A MATIS K. Innovations in flotation technology[M]. Dordrecht: Springer, 1992.

[45]MOROSINI D F, BALTAR C A M, COELHO A C D. Iron removal by precipitate flotation[J]. Rem Revista Escola De Minas, 2014, 67 (2): 203-207.

[46]ALEXANDROVA L, GRIGOROV L. Precipitate and adsorbing colloid flotation of dissolved copper, lead and zinc ions[J]. International Journal of Mineral Processing, 1996, 48 (1): 111-125.

[47]童新, 汤婷媚, 吴华燕, 等. 重金属捕集剂 DTCR 對水中微量Zn2+ 的处理研究[J]. 浙江大学学报(理学版), 2010, 37 (3): 296-299.

[48]SALMANI A A, FAZAELIPOOR M H. Evaluation of rhamnolipid (RL) as a biosurfactant for the removal of chromium from aqueous solutions by precipitate flotation[J]. Journal of Environmental Management, 2016, 165: 184-187.

[49]薛玉兰, 王淀佐, 伏雪峰. 冶炼废水中镍钴离子浮选的试验研究[J]. 有色金属工程, 1991, 43(2): 30-34.

[50]孟佑婷. 茶皂素离子浮选去除废水中重金属离子的研究[D]. 长沙: 湖南大学, 2006.

[51]WU H Y, WANG W J, HUANG Y F, et al. Comprehensive evaluation on a prospective precipitation-flotation process for metal-ions removal from wastewater simulants[J]. Journal of Hazardous materials, 2019, 371: 592-602.

[52]CORPUZ A G, PAL P, BANAT F, et al. Enhanced removal of mixed metal ions from aqueous solutions using flotation by colloidal gas aphrons stabilized with sodium alginate[J]. Separation and Purification Technology, 2018, 202: 103-110.

[53]MACIEJEWSKI P, ULEWICZ M, ROBAK W, et al. Lariat ethers with a novel proton-ionisable groups: new generation of collectors in ion flotation process[J]. International Journal of Environment and Waste Management, 2011, 8 (3-4): 305-324.

[54]李颖. 水体中重金属、腐殖酸和粘土颗粒物之间的相互作用研究[D]. 济南: 山东大学, 2010.

[55]LIU Z D, DOYLE F M. A thermodynamic approach to ion flotation II metal ion selectivity in the SDS-Cu-Ca and SDS-Cu-Pb systems[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2001, 178 (1-3): 93-103.

[56]MIETTINEN T, RALSTON J, FORNASIERO D. The limits of fine particle flotation[J]. Minerals Engineering, 2010, 23 (5): 420-437.

[57]MAGGI F. Flocculation dynamics of cohesive sediment[D]. The Netherlands: Delft University of Technology, 2005.

[58]FRANOIS R J, VAN HAUTE A A. Structure of hydroxide flocs[J]. Water Research, 1985, 19 (10): 1249-1254.

[59]JORAND F, ZARTARIAN F, THOMAS F, et al. Chemical and structural (2D) linkage between bacteria within activated sludge flocs[J]. Water Research, 1995, 29 (7): 1639-1647.

[60]BRUM M C, OLIVEIRA J F. Removal of humic acid from water by precipitate flotation using cationic surfactants[J]. Minerals Engineering, 2007, 20 (9): 945-949.

[61]RUBIO J, SOUZA M L, SMITH R W. Overview of flotation as a wastewater treatment technique[J]. Minerals Engineering, 2002, 15 (3): 139-155.

[62]刘炯天. 静态微泡浮选柱强化分选方法及装置: 中国, 97107091. 1[P]. 1999-03-03.

[63]NGUYEN A V, EVANS G M. Attachment interaction between air bubbles and particles in froth flotation[J]. Experimental Thermal and Fluid Science, 2004, 28 (5): 381-385.

[64]NGUYEN A V, EVANS G M, NALASKOWSKI J, et al. Hydrodynamic interaction between an air bubble and a particle: atomic force microscopy measurements[J]. Experimental Thermal and Fluid Science, 2004, 28 (5): 387-394.

[65]PARMAR R, MAJUMDER S K. Microbubble generation and microbubble-aided transport process intensification: a state-of-the-art report[J]. Chemical Engineering and Processing: Process Intensification, 2013, 64: 79-97.

(责任编辑:曾 晶)

Research on the Treatment of Non-Ferrous Industrial Wastewater

by Ion Flotation Process: A Review

HAN Guihong*, WU Hongyang, HUANG Yanfang, LIU Bingbing,

WANG Wenjuan, YANG Shuzhen, SU Shengpeng

(School of Chemical Engineering,Zhengzhou University, Zhengzhou 450001, China)

Abstract:

It is of great scientific significance and engineering value for the efficient separation and purification of non-ferrous wastewater by an effective process. In this study, the characteristics, sources and hazards of the discharging non-ferrous wastewater were analyzed firstly. Secondly, the principle, applications, advantages and disadvantages of conventional treatment methods for non-ferrous wastewater were summarized systematically. Then, we focused on the principle, origin and development of ion flotation process, and the advantages of ion flotation application on the metal removal and water purification of non-ferrous wastewater containing Cu2+、Pb2+、Zn2+. There are obvious advantages of ion flotation process on the selective enrichment of metal contaminants, separation efficiency, and operation of equipment and processes. Thus, the ion flotation is a prospective process for the removal of metal contaminants for the non-ferrous wastewater purification.

Key words:

non-ferrous metal; wastewater treatment; ion flotation

韓桂洪,1981年11月生,冶金工程专业,工学博士,郑州大学教授、博士生导师。2019年获聘教育部“长江学者奖励计划”青年长江学者,澳大利亚詹姆斯库克大学访问学者,河南省青年科技工作者协会理事。从事冶金工程、化学工程专业的教学与科学研究。先后主持和参与国家级科研项目多项。已在Journal of Hazardous Materials、Desalination、Journal of Cleaner Production等期刊及美国TMS会议发表论文80余篇,申请国家发明专利40件。获得2019年度中国产学研合作创新奖、2019年度第14届河南省青年科技奖(河南省优秀青年科技专家)、2018年度宝钢优秀教师奖、2018年度河南省高校科技创新人才、2018年度河南省高校学术技术带头人、2017年度教育部霍英东基金高等院校青年教师奖等一系列奖励和荣誉称号。

收稿日期:2020-01-12

基金项目:

国家自然科学基金面上资助项目(51774252,51974280);中国博士后科学基金资助项目(2017M622375);河南省教委基金资助项目(17A450001,18HASTIT011,18A450001)

作者简介:

韩桂洪(1981-),男,教授,博士,博士生导师,研究方向:矿物加工与提取冶金,Email:hanguihong@zzu.edu.cn.

通讯作者:

韩桂洪,Email:hanguihong@zzu.edu.cn.