大型中开泵泵体的加工分析和改进

甄志杰

大型中开泵泵体的加工分析和改进

甄志杰

(中核第四研究设计工程有限公司,河北 石家庄 050021)

大型中开泵由于外形尺寸庞大、加工精度要求高等原因,容易出现加工尺寸超差及加工效率低的问题,从而引起泵体振动超标、工作效率低及使用寿命短等质量问题。通过分析得知,造成大型中开泵泵体加工效率低和加工精度低的原因主要是泵体内大孔镗序工艺方案不合理引起的加工系统刚性不足及间接测量造成的测量误差累计放大。通过改进泵体镗序工艺和研制跨径千分尺使泵体镗序加工效率整体提高了约20%,尺寸检测合格率达100%,综合估算每台泵加工成本降低约2万元。

大型中开泵泵体;内大孔尺寸;加工系统刚性;加工效率;跨径千分尺

中开泵又称为单级双吸式离心泵,广泛应用于石油、化工、电力冶金、矿山、轻工、电站的给排水和水利工程等领域,在国民经济中占有重要地位。在大型水利工程和电站的给排水中,中开泵随着进出水口直径增大,流量也相应增大,其外型轮廓趋于大型化,再加上加工精度要求高等原因,大型中开泵在加工过程中可能出现加工尺寸超差、加工效率低的问题。

中开泵主要由泵体、泵盖、叶轮、轴、轴套、泵体密封环、轴承体、轴承等零件构成,其中泵体与泵盖构成叶轮的工作室。叶轮经过平衡校验,用轴套和两侧的轴套螺母进行固定,其轴向位置可以通过轴套螺母进行调整。叶轮的轴向力主要利用叶片的对称布置达到平衡,剩余的轴向力则由同轴端的轴承承受。泵轴由两个单列向心球轴承支承。泵体两端轴承孔位置处安装轴承体,则在轴承体内安装单列向心球轴承。

1 问题研究分析

由SXK900-1050型号泵体组装的泵组在做水利性能试验时出现振动超标、噪声超标、轴承温度高及效率低的质量问题。泵振动超标的危害主要有:造成机组不能正常运行;引发电机和管路的振动;造成轴承等零件的损坏;造成连接部件松动,基础裂纹或电机损坏;造成与泵连接的管件或阀门松动、损坏等。噪声超标会造成人的心情烦躁、注意力分散等负面影响;长期轴承温度高会导致轴承烧坏,甚至发生抱轴现象。

中开泵如果出现以上质量问题,轻则会对生产单位造成生产效率低、设备寿命短、设备损坏等事故,重则出现生产单位不能正常生产甚至机毁人亡等安全事故。

为保证产品质量,对SXK900-1050泵组出现的问题进行跟踪和分析。泵组经拆解发现叶轮口环偏磨、泵体密封环偏磨、叶轮汽蚀严重等问题,排查发现是泵体内大孔尺寸超差导致叶轮与泵体密封环偏磨,从而引发上述问题。针对泵体进行追溯性检查,发现是质量问题导致的让步接收,具体为内大孔780H8(+0.08/0)尺寸超差、粗糙度达不到图纸要求。

如图1所示,泵体以流道中心线成对称结构,轴承体孔位置处安装轴承体,机械密封孔位置处安装机械密封,内大孔处安装泵体密封环。泵体首先通过车、铣、刨等方式加工泵体中开面和地脚面,然后通过钻车加工泵体中开面中螺纹孔,螺纹孔加工完成后与泵盖合装,接着进入镗床工序,在镗床完成泵体内大轴承孔、机械密封孔、过孔、内大孔、进出水口面及孔的加工工作。

图1 SXK900-1050泵体结构示意图

针对内大孔780H8(+0.08/0)尺寸超差和粗糙度达不到图纸要求的问题,从人、机、料、法、环五要素进行分析研究。

(1)“人”要素

镗床加工工人都是技师或高级技师,加工经验非常丰富,因而排除人的原因。

(2)“机”要素

加工该泵体的镗床属于高精度设备,通过组织相关人员进行设备精度的验证,设备精度满足要求。因而排除设备精度的原因。

(3)“料”要素

泵体材质采用QT500-7,硬度为170~230 HB。用硬度计测试泵体内大孔处三个部位的硬度分别为190 HB、185 HB、200 HB,符合标准要求,再对泵体材料进行化学成分分析,结果也合格。因而排除料的原因。

(4)“环”要素

采用与泵体加工相同的焊接刀、设备和切削参数,对相同材质的孔进行加工,未出现粗糙度达不到图纸要求的情况,因此排除环境的原因。

(5)“法”要素

SXK900-1050泵体镗序原工艺为:粗镗本端轴承体孔、机械密封孔、过孔及内大孔→工作台旋转180°,按已加工面找平、已加工内孔找正,粗镗本端轴承体孔、机械密封孔、过孔及内大孔→精镗本端轴承体孔、机械密封孔、过孔及内大孔→工作台旋转180°,用百分表找平找正,按另一端已加工面找平、按另一端已加工内孔找正,精镗本端轴承体孔、机械密封孔、过孔及内大孔。

该工艺方案是小型中开泵泵体的成熟工艺,但在用于SXK900-1050泵体加工的过程中出现了质量问题。对项目其他泵体的镗序加工过程进行跟产,发现是因为工艺不合理及测量工具误差大的原因导致了该泵体的质量问题。

粗镗内大孔时切削用量为吃刀量不到2 mm、主轴转速7 r/min,这样小的切削量导致出现扎刀、粗糙度差等问题,同时还存在焊接刀消耗量大,发现报废的焊接刀柄部位发生弯曲现象。泵体在加工内大孔时,主轴处于悬臂状态且伸出太长(伸出约2 m)。通过在内大孔处架设摄像机查找原因,发现加工时主轴颤动,用百分表检查主轴前端和靠近机床端,发现跳动相差太大,分析发现是因为刀盘的回转半径大和自重大,再加上切削力的原因,导致系统刚性变差。加工系统刚性不足引起主轴跳动相差太大,进而分析根本原因是工艺方案不合理引起的加工系统刚性不足,导致发生连锁反应,最终导致加工效率低。

针对加工精度低的问题,首先从测量工具上进行分析。在镗内大孔时,测量尺寸需要首先把泵盖从泵体拆下来,测量完毕后,修正吃刀量,将泵盖装上,然后进行加工,重复直至加工结束。由于刀盘自重比较大,装卸困难,占用的辅助时间太长,操作者选择不装卸刀盘、主轴不退出,因此不能使用通用量具测量,只能通过卡钳间接测量,造成测量误差累计并放大,从而导致加工尺寸超差,因此加工精度低的最根本原因是没有合适的测量工具。

2 制定解决方案

2.1 工艺改进

为解决加工效率低的问题,制定以下方案并实施,在实施过程中再次确认了影响加工效率低的根本原因。

(1)工艺方案改进

改进后的SXK900-1050泵体镗序工艺方案为:粗镗本端轴承体孔和机械密封孔,按工艺要求镗过孔(工艺尺寸)→在过孔(工艺尺寸)处架镗套,粗镗本端内大孔→工作台旋转180°,按已加工面找平、已加工内孔找正,粗镗本端轴承体孔和机械密封孔,按工艺要求镗过孔(工艺尺寸)→在过孔(工艺尺寸)处架镗套,粗镗本端内大孔→精镗本端轴承体孔、机械密封孔、过孔→工作台旋转180°,用百分表找平找正,按另一端已加工面找平、按另一端已加工内孔找正,精镗本端轴承体孔、机械密封孔、过孔→上浮动镗杆架镗套(机械密封孔处),精镗两端内大孔。

改进后工艺方案和原工艺方案区别主要在粗镗内大孔和精镗内大孔。粗镗内大孔时,在过孔处增加了支撑套,相当于缩短了主轴伸出量,增加了加工系统刚性。精镗内大孔时,由原来的两道工序完成改进为一道工序完成,减少了拆装泵盖次数,降低了操作者的劳动强度。同时由以前的悬臂加工改为两端支撑加工,增强了加工系统刚性。

工艺改进后按照原切削参数进行切削加工并验证,用百分表检查主轴切削端和靠近机床端对比跳动均在正常范围内,加工过程中未出现扎刀现象。再次证明了原工艺方案不合理是导致加工效率低的根本原因。

(2)工装改进

报废的焊接刀刀柄发生弯曲现象是因为刀盘的直径不够大,只能通过焊接刀外移来保证切削,因焊接刀柄较细故其刚性不足,再加上焊接刀伸出太长后受切削力的影响,从而导致焊接刀柄发生弯曲现象。重新设计制作增加刀盘长度及厚度,如图2所示。

泵体在加工内大孔时,主轴颤动,用百分表检查主轴前端和靠近机床端,发现跳动相差太大,分析发现是因为主轴处于悬臂状态再加上主轴伸出太长(伸出约2 m),其次刀盘的回转半径大、自重大,再加上切削力的原因,导致系统刚性变差。为提高加工系统刚性设计制作了工装(支撑套、浮动镗杆及镗套)如图3所示。

注:1.每套两件,其中一件打孔,另一件攻丝,其余部位完全相同;2.两件一起加工内孔。

图3 支撑套、浮动镗杆及镗套示意图

在粗镗内大孔时,首先把过孔镗成工艺尺寸,然后在过孔处架上支撑套,相当于缩短了主轴伸出量,支撑套的目的是辅助支撑主轴,支撑套的内孔和主轴近乎是0碰0的小间隙配合,支撑套的外圆和泵体过孔也是小间隙配合。为了防止支撑套对主轴造成磨损,切削过程中在支撑套与主轴之间用耐磨高分子软材料隔开并加油润滑。支撑套内套采用耐磨高分子软材料不仅限制了主轴的径向跳动,同时还吸收了来自切削引起的振动。支撑套的使用不仅保护了主轴和设备精度,也增强加工系统刚性。在精镗内大孔时,在两端机械密封孔处架镗套并穿上两端支撑浮动镗杆,为了防止镗套对镗杆造成磨损,在镗套与浮动镗杆之间用耐磨高分子软材料隔开并加油润滑,加工系统由原悬臂状态变为两端支撑状态,动力系统由主轴传递给浮动镗杆,浮动镗杆带动镗刀盘进行切削加工。浮动镗杆由两端镗套进行支撑,镗杆外圆和镗套内孔是近乎是0碰0的小间隙配合,镗套外圆和泵体机械密封孔也是小间隙配合,这样保证了内大孔与其他部位的同轴度,镗套内套采用耐磨高分子材料不仅可以吸收切屑引起的振动,还能保护镗杆不受磨损。浮动镗杆和镗套的结合使用不仅保护了主轴和设备精度,也增强加工系统刚性。

通过以上措施增强加工系统刚性后,实际加工吃刀量从原来的不到2 mm增加到3 mm,转速从7 r/min增加为10 r/min。改进后的粗镗内大孔加工效率比原工艺方案提高约50%,且粗糙度得以保证,同时还降低了操作者的劳动强度,进而镗序整体加工效率提高约20%左右。

2.2 研制跨径千分尺

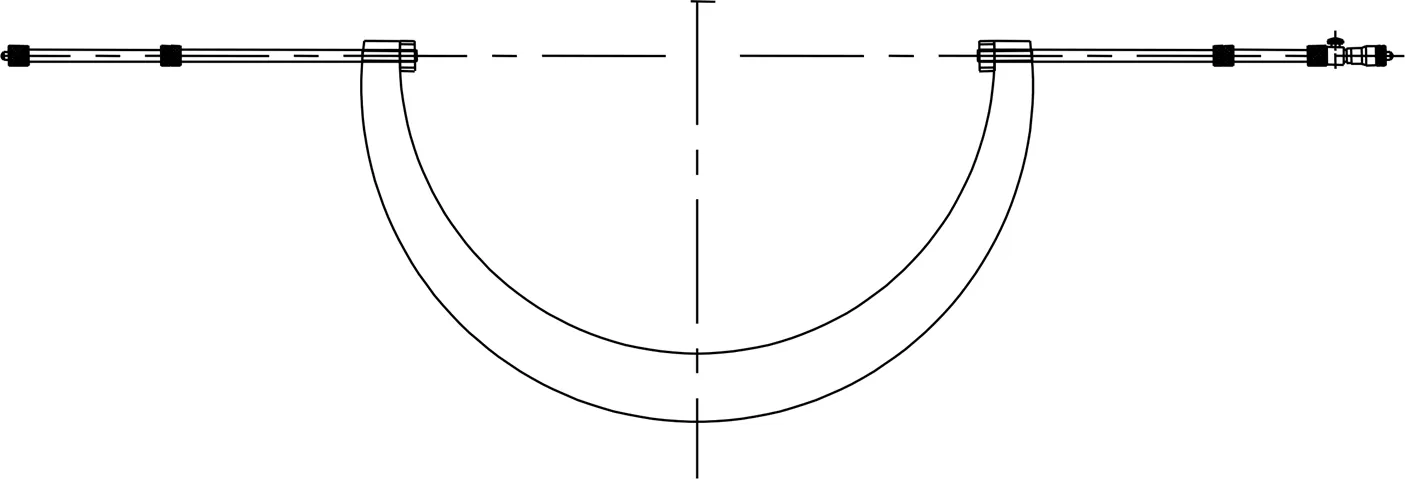

为了解决测量困难的问题,研究了一种可以不用退出主轴、同时还能保证测量精度的专用量具——跨径千分尺,如图4所示。该量具采用外径千分尺改制,是在外径千分尺两端装上接杆内径千分尺。

图4 跨径千分尺结构示意图

该跨径千分尺优点如下:

(1)利用外径千分尺缺口部位可以跨过主轴,同时利用接杆内径千分尺测量内大孔尺寸;

(2)可以根据尺寸的大小进行调整,通过组装不同尺寸的接杆千分尺,达到测量所需要尺寸的目的;

(3)操作简单,使用方法和测量精度与内径千分尺一样。

通过这种跨径千分尺的使用,避免了使用卡钳测量误差大造成的尺寸超差,不仅解决了测量困难的问题,同时测量精度高。使用专用量具后检测合格率达到100%。

3 改进效果

采用改进方案加工了几个SXK900-1050型号泵体,均未出现尺寸超差和粗糙度超差的质量问题。组装泵体时将百分表架在叶轮上,转动叶轮检查泵体内大孔处的跳动,检验发现跳动符合图纸要求。在泵组做水力性能试验时进行跟踪,发现泵组水力性能符合图纸要求,未出现任何问题,泵组拆解后也未发现任何质量问题。通过一系列的跟踪验证,证明该改进工艺和跨径千分尺的使用解决了大型中开泵泵体加工精度低和加工效率低的问题。

通过改进工艺和研制跨径千分尺使泵体镗序加工效率整体提高了约20%,尺寸检测合格率达100%,综合估算每台泵加工成本可以降低约2万元。

[1]闻邦椿. 机械设计手册[M]. 5版. 北京:机械工业出版社,2010.

[2]陈宏钧. 机械加工工艺手册[M]. 4版. 北京:机械工业出版社,2016.

[3]刘胜新. 实用金属材料手册[M]. 北京:机械工业出版社,2011.

[4]曾正明. 机械工程材料手册[M]. 北京:机械工业出版社,2009.

[5]GB/T 1348-2009,球磨铸铁件[S].

Processing Analysis and Improvement of Large-Scale Medium-Open Pump Body

ZHEN Zhijie

( China Nuclear Fourth Research and Design Engineering Co., Ltd., Shijiazhuang 050021, China )

Large-scale medium-open pump due to large size, high processing accuracy requirements and other reasons. Easy to happen the problem of easy over difference of processing size and low processing efficiency, resulting in pump body vibration exceeding standards, low efficiency and short service life and other quality problems. Through analysis, The main reasons for the low processing efficiency and low processing accuracy of large-scale medium-open pump body are mainly due to the lack of rigidity of the processing system caused by the unreasonable scheme of large hole boring process in the pump body and the cumulative amplification of measurement errors caused by indirect measurements. Through the improvement of the process and micrometers, the pump body machining efficiency has been improved by about 20%, the dimensional test pass rate of 100%, the comprehensive estimate of each pump processing cost reduction of about 20,000 yuan.

large medium-open pump body;the inner large hole size;rigidity of the machining system;processing efficiency;span micrometer

TH311

A

10.3969/j.issn.1006-0316.2020.07.012

1006-0316 (2020) 07-0076-05

2020-01-10

甄志杰(1983-),男,河北石家庄人,工程师,主要从事核电设备监造工作,E-mail:seaicaer@qq.com。