微纹处理技术(Micro matte)在仪表板表皮搪塑模具上的应用开发

赵彦博,张佳玮,何晓茵

(1. 天津一汽丰田汽车有限公司 天津300457;2. 天津财经大学珠江学院 天津301811)

1 汽车仪表板光泽度降低处理的必要性

汽车仪表板表面过亮、反光过高,会在前挡风玻璃上产生映像(图 1),影响驾驶员视线,造成安全隐患。因此,在仪表板制品生产时,需要严格控制表面光泽度。

在普通乘用车中,根据制作工艺,汽车仪表板分为硬质无涂装、硬质涂装、软质发泡仪表板等,软质发泡仪表板虽工艺复杂,但质感、触感、高级感俱佳,最受消费者青睐。其生产工艺分为表皮搪塑、骨架注塑、一体发泡等。其中,表皮搪塑工艺是决定发泡仪表板表面光泽的重要工艺。表皮搪塑工艺是以 TPU或 PVC粉末为原料,经过对模具的高温加热将原料融化成形、冷却、脱模,进而与骨架配合制作最终发泡仪表板(图2)。

图1 汽车仪表板光泽度、挡风玻璃上产生映像Fig.1 Glossinessof automobile dashboard and image on windshield

图2 表皮搪塑工艺Fig.2 Slush molding process of skin

由于高温加热,随着生产模数的增加,模具的光泽度将不断升高(表 1),最终超标,对模具进行高温化学清洗,才能恢复到最初的光泽度。但随着模具不断使用,持续反复高温加热,制品光泽度上升的速度就会变快,模具需要清洗的频率也越高,这时就需要针对模具进行降低光泽度(简称“降光”)的处理。针对搪塑表皮模具的降光方法主要是喷砂处理(用一定比例的铝砂与玻璃珠混合后对模具制品表面进行喷打,通过摩擦增加粗糙度,从而降低光泽)。

表1 表皮生产中光泽度不断升高的原理Tab.1 Principle of increasing glossiness in skin production

2 现有技术的缺点

首先,由于喷砂处理是人工进行,效果不稳定,容易造成模具制品面局部明暗不均,从而影响品质,且同一车型多个模具无法保证一致。其次,由于是以物理打磨的方式处理,多次处理会导致纹路磨损,降低皮纹质感,严重时须对模具纹路重新进行修复。另外,模具喷砂处理不仅费用高,而且作业环境恶劣,也会造成污染。多次频繁处理也会降低模具使用率,产能降低,间接提高了制造成本。

3 生产中模具光泽度升高导致的问题

3.1 生产现状

卡罗拉是泰达工厂主力车型,生产压力大,产量最高达到 35000台/月。由于仪表板表皮模具光泽度在生产中升高较快,清洗频度不能满足生产需求。

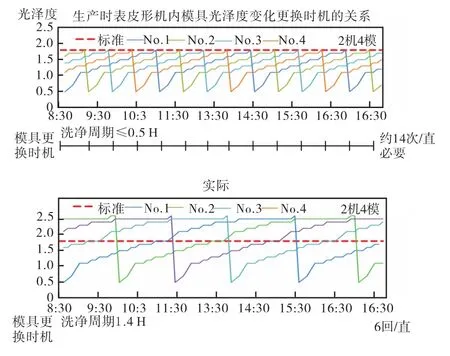

根据产量需求,以及模具光泽度上升的速度,每班至少需要清洗 14次模具,但由于模具数量、清洗场地以及清洗工艺本身时间长等限制因素,每班只能洗 6~7次,在短期内无法达到理想的清洗程度(图 3)。而使用得不到及时清洗的模具继续生产,就会产生光泽度超标的表皮制品。为了不造成浪费,采用自喷漆喷涂降低光泽度的方法作为对策,以保证制品品质(图4)。

从图 4可以看出,模具生产 25~30模次后的制品就需要进行补修,但直到平均 70模次左右,模具才能清洗,因此需要补修喷涂的制品比例高达 77%。这种生产方式不仅增加了人员工时、补修漆的额外成本,而且衍生出了新发的市场不良反馈——异味。

图3 理想模具管理状态与实际情况的对比,Fig.3 Comparison between ideal mold management state and actual situation

3.2 市场异味问题

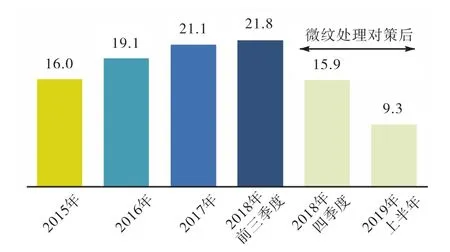

自 2015年开始,某第三方调查项目中增加了针对“车内异味”的评价。车内异味在 2015年、2016年连续成为排名第 1位的问题,并且有恶化的倾向(图5)。卡罗拉在TFTM所有车型中被指出异味问题最多(图6)。

图4 生产中补修数量/程度与光泽度的关系Fig.4 Relationship between quantity/degree of repair and glossiness in production

图5 汽车行业问题项目排名(单位:问题数/百台车)Fig.5 Ranking of automobile industry problem projects(unit: number of problems/100 vehicles)

图6 TFTM中车型别异味问题排名(单位:问题数/百台车)Fig.6 Ranking of vehicle odor problems in TFTM(unit:number of problems/100 vehicles)

在与公司品保以及 FTRD进行反复实验确认后发现,仪表板的异味正是补修漆中的溶剂导致的。因此,最根本的解决办法是要降低模具光泽度升高的速度,减少补修的比例,从而减少异味的产生。

4 微纹处理的原理及优势

4.1 微纹处理原理

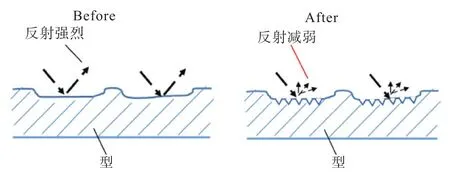

运用特殊的蚀纹技术,在模具皮纹上追加蚀刻15~20μm 宽度的微纹(裸眼不可视),由此,会在制品的纹路上增加凹凸数量,成为漫反射,从而降低光泽度(图 7)。

微纹处理的作用是在不改变原有纹理外观效果的同时降低光泽度(图 8)。微纹处理能使光线发散减少反射,而达到降低光泽度的效果。微纹技术可用于已蚀纹的模具,也可用于正在进行蚀纹工作的模具;如果纹理遭破坏,依然可以修补。

图7 微纹处理原理,Fig.7 Principle of Micro matte treatment

图8 微纹处理效果(纹板)Fig.8 Micro matte treatment effect(grain board)

4.2 试验改良方法及结果

到目前为止,此项技术只在注塑制品模具的无涂装化改良中应用在钢材模具上,针对镍材质的表皮搪塑模具的改良为世界首次。因此在新方法开发过程中,与模德公司进行了深入的讨论,特别在蚀纹药液以及条件控制方面做了相应的改良,并且针对本次的模具制定了检测确认标准,经过反复多次修正,最终得到了理想的效果。

4.2.1 改良步骤

模具厂家部分(与我方共同研究实施):严格定义模具需要处理的区域(全皮纹面),将不需要的部位用硅胶保护起来;对需要处理的部位除油,清洗干净;将模具放到 15~20℃的房间中过夜,待模具表面温度稳定在10~20℃之间;采用3D打印设备,提前打印严格定义纹理宽度和间隔的菲林纹纸;将打印好的菲林纹纸拓印到模具需要处理的区域表面;将模具浸入已配制的药水中氧化,每间隔 20s需要提起用清水冲洗后再放入药水槽中继续氧化,待全部氧化800~1000s后取出。针对首次处理镍材质模具,区别于以往使用的药水,本次使用了以三氯化铁为主要成分的混合液,并重新检讨设定了处理工艺条件,针对本次皮纹(GR-050)与模德公司共同制定了处理标准。

工厂部分:在设备内试生产,确认制品无瑕疵,整体光泽度均匀;连续生产,每间隔 5模次,测定表皮光泽度,确认超过管理标准(1.8以上)的总模次;药液清洗,确认清洗后光泽度的变化;总结试验数据,确认制定管理标准;批量处理。

4.2.2 试验结果

①生产中光泽度上升速度效果对比。

处理前:约在生产 30模次(3.3h)时,制品光泽度值超标>1.8,这时需要洗模具或者喷补修漆。

处理后:使用 66模次(7.2h),接近超标,清洗后又使用了111模次(12h)后超标。以每班假定10h计算,理论上每班每个模具从需要清洗3次变为1次以下,而且取消了自喷漆补修。

②脱模作业性确认。

微纹处理后脱模力度初模次为 101N(图 9),标准脱模力<150N连续生产至 30模次后为 70N,与未做处理的脱模力相比无变化,判定合格。

③品质(S)评价结果。

图9 微纹处理后初模次脱模力度测定值Fig.9 Determination of strength of first demolding after Micro matte treatment

从 2018年 10月至 2019年 2月为止共处理了6套模具,相关评价数据也同时有了大幅降低,直至2019年 7月车型换代为止,异味问题数量从最高峰的21.8/百车,降低至9.3/百车(图10),达到甚至超过了锐志、皇冠高级别车型的水平。这一改进为卡罗拉车型应得了良好的市场口碑,为公司品质提升做出了重要贡献。

图10 微纹处理后异味问题数量的降低效果(单位:问题数/百台车)Fig.10 Effect of reducing number of odor problems after Micro matte treatment(unit: number of problems/100 vehicles)

5 遗留问题及今后的研究方向

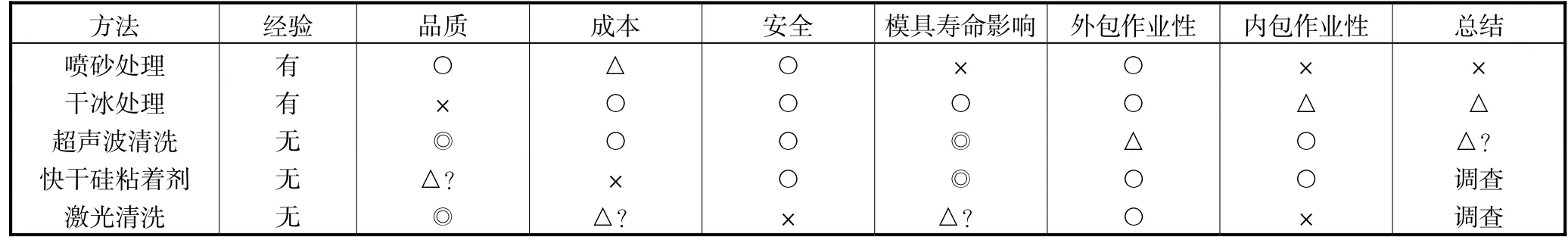

通过实际应用,发现现有的模具清洗药剂的效力及条件仍有很多改良提升空间,特别是模具长时间使用后存留在纹路之中的碳化物,用化学的方法无法有效去除,达到一定模次后,仍需要用喷砂方式除去。通过与业内人士的多方探讨,拟尝试通过其他方式增强清洗效果,从而尽量降低喷砂的频度,进一步延长模具使用寿命,降低综合成本(表2)。

表2 其他模具清洗方式的预想方案Tab.2 Other mold cleaning methods