某220 kV电流互感器接线板发热缺陷处理与改进方案

王飞龙

(内蒙古电力(集团)有限责任公司包头供电局,内蒙古 包头 014030)

0 引 言

对电力设备开展巡视检测,有效发现并及时消除设备缺陷是确保电力设备安全稳定运行的必要手段[1-7]。电流互感器是电力系统中常见的电力设备之一,目前在内蒙古西部电网中,220 kV及以上电压等级的电流互感器有5 000余台,根据绝缘形式分为油浸式、干式、SF6气体绝缘式[8]。

根据运维经验可知,220 kV及以上电压等级电流互感器常见的缺陷类型有渗漏油、绝缘油不合格、电容量初值差超标、介损超标、SF6气体泄漏、接线板发热等,其中接线板发热缺陷占比最大[9-10]。根据内蒙古西部电网设备缺陷统计可知,2018年度220 kV及以上电压等级电流互感器共发生各类缺陷142起,其中接线板发热缺陷68起,占比47.89%。可见,做好电流互感器接线板发热类缺陷的预防与消除工作对电流互感器的安全稳定运行意义重大。

针对内蒙古西部电网近期发生的220 kV电流互感器接线板发热缺陷,从缺陷情况、缺陷原因分析、缺陷处理等方面对缺陷情况进行了分析,明确了导致发热缺陷的根本原因,提出了科学的改进方案,为处理类似的发热缺陷提供了一定的参考思路,为彻底解决类似问题提供了根本保证。

1 缺陷情况

2019年5月17日20时44分,在对某220 kV变电站设备巡视测温时发现站内某220 kV进线251电流互感器、220 kV母联212电流互感器断路器侧接线板有不同程度的发热现象。具体情况为251电流互感器A相发热94 ℃,B相发热73 ℃,C相发热88 ℃;212电流互感器A相发热72 ℃,B相发热85 ℃,C相发热104 ℃;测温时流过251电流互感器的电流为367 A,流过212电流互感器的电流为206 A,环境温度为19 ℃。由于设备现场照明条件和技术条件有限,测温人员无法进一步了解发热缺陷的细节。

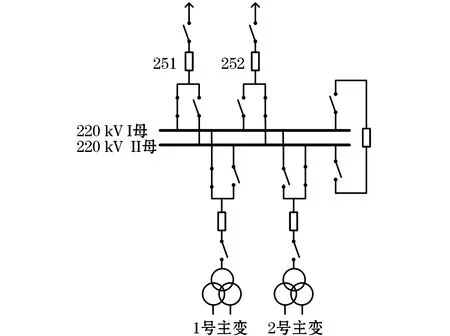

该变电站共有220 kV、110 kV、10 kV三个电压等级,有220 kV出线2回,有220 kV主变2台,主变容量为180 MVA,220 kV、110 kV系统接线方式为双母线,10 kV系统接线方式为单母线分段。正常运行时220 kV、110 kV系统并列运行,10 kV系统分列运行。变电站220 kV系统主接线图如图1所示。

图1 变电站220 kV系统主接线图

缺陷发生时,站内运行方式为252间隔设备停电(配合线路检修),251间隔单线路带全站负荷,220 kV、110 kV系统并列运行,10 kV系统分列运行,1号主变带负荷约61 MVA,2号主变带负荷约80 MVA。

缺陷设备的型号为LVQB-220W2,生产厂家为江苏精科互感器有限公司,生产日期为2004年7月,投运日期为2005年12月,该设备绝缘介质为SF6气体,外绝缘类型为瓷绝缘,结构型式为倒立式,密封型式为全密封型式,变比为2×750/5,该设备投运以来未发生类似缺陷。

2 缺陷分析

该变电站全站设备最近一次停电预试检修时间为2014年6月,截至2019年5月17日已经连续运行近5年,根据当时站内设备运行方式,初步推断导致发热缺陷的原因是单线路带全站负荷时流过251电流互感器、212电流互感器的电流偏大,而设备多年未检修,接线板压接处氧化导致接触电阻超标,从而导致发热缺陷。

252出线检修工作尚未结束,无法送电减缓压力,调度员立即调整运行方式,将110 kV部分负荷倒出。2019年5月17日21时23分,251电流互感器A相发热52 ℃,B相发热44 ℃,C相发热46 ℃;212电流互感器A相发热56 ℃,B相发热76 ℃,C相发热88 ℃;流过251电流互感器的电流为288 A,流过212电流互感器的电流为178 A,环境温度为17 ℃。

倒出部分负荷在一定程度上降低了发热点的温度,但没有彻底解决问题,运行人员继续对接线板发热缺陷进行持续跟踪检测。5月18日10时17分,测温时发现电流基本没有变化而热点温度随着环境温度的升高有所升高。检修人员现场拍照发现发热部位接线板和绝缘支板均有不同程度的变形,导致电流互感器接线板压接部位接触不良,从而导致过电流发热缺陷。接线板和绝缘支板变形情况分别如图2、图3所示。

图3 绝缘支板变形情况实物图

图2 接线板变形情况实物图

为了确保该缺陷不会影响主设备安全运行,检修人员制定了带电紧固接线板连接螺栓的方案,现场处理后效果不佳,各热点温度没有明显降低,专业人员得出的结论是导致发热的根本原因不是螺栓连接松动导致的接触不良,而是接线板在电流互感器与断路器之间的连接硬管母的重力下发生倾斜变形,导致接线板接触面之间的缝隙变大,从而导致接触不良,引起发热。

为了进一步掌握各接触面接触电阻的情况,检修人员对相关设备开展了停电测试,接触电阻情况如表1所示。

表1 接触电阻测试结果

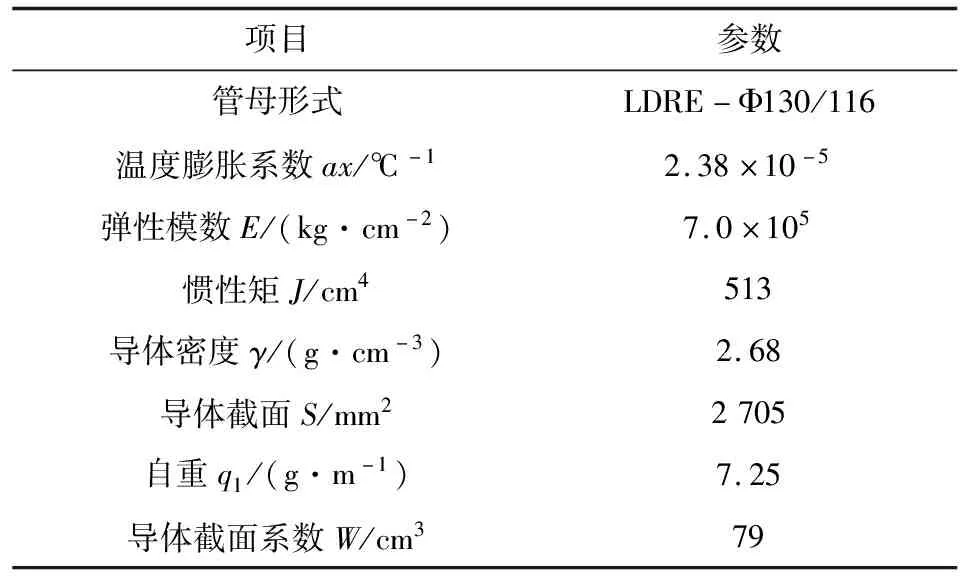

现场电流互感器和断路器之间通过硬管母连接,管母长度5.39 m,正常情况下电流互感器断路器侧接线板需承受硬管母的重力。硬管母的参数情况如表2所示。

表2 管母参数

LDRE-130/116型镁铝合金管型母线在25 ℃时允许载流量为2 976 A,满足运行要求,相关接线板、软铜带以及连接螺栓等均为配套附件,可见设备载流量满足要求[11]。

正常运行情况下管母自重产生的垂直弯矩Mcz、最大风速产生的水平弯矩Msf、正常状态下管母承受的综合最大弯矩Mmax、管母最大应力σmax计算式分别如式(1)、(2)、(3)、(4)所示。

Mcz=0.125×q1×l2×9.8

(1)

Msf=0.125×fv×l2×9.8

(2)

(3)

(4)

其中:l为管母长度;fv为风载荷,且fv=α×K×D×(vmax/4)2,依据设计资料,风载荷相关参数情况为α=1,K=1.2,vmax=30 m/s,D=0.13;W为导体截面系数。

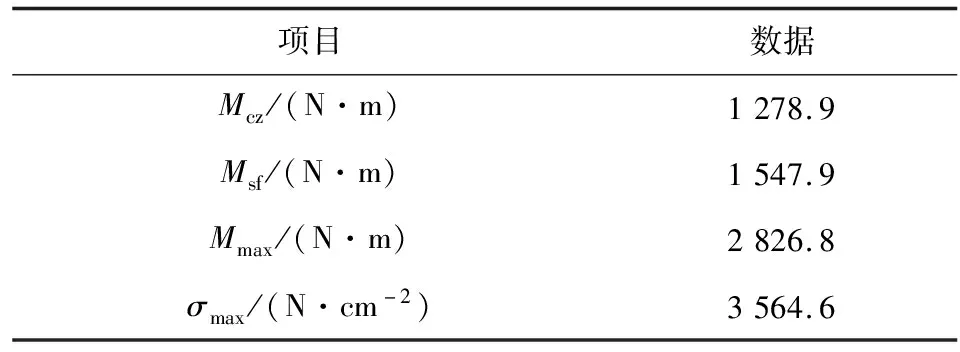

根据上述计算式求得该变电站管母承受相关力矩情况如表3所示。

表3 管母承受相关力矩情况

根据设备资料可知,该型号电流互感器接线板和绝缘支板在25 ℃时最大设计应力均为3 400 N/cm2,小于管母最大应力,可见接线板和绝缘支板选型有误是导致接线板发热的根本原因。

从图3可知,外侧绝缘支板一半与接线板直接连接,另一半与接线板和变比板的压接处连接,致使绝缘支板左右两半部分受力不均,这是导致绝缘支板变形的另一个原因。

3 缺陷处理

根据上述分析可知,发热产生的原因为设备本身存在缺陷,而且绝缘支板结构不够合理,要想从根本上解决问题,必须彻底更换缺陷设备。与设备厂家沟通得知因设计缺陷该型号的接线板和绝缘支板均已停产,已无法采购到合格的备件。

直径为100 mm的管母镁铝合金管型母线在25 ℃时允许载流量为2 219 A,满足现场使用要求,而同等长度的该管母最大应力为3 127.1 N/cm2,小于接线板和绝缘支板的最大设计应力。据此,检修人员将原直径为130 mm的管母更换为同种材料直径为100 mm的管母,即可从根本上解决接线板和绝缘支板受力过大问题。

绝缘支板左右两半部分本身受力不均的问题也必须得到有效解决,否则将无法保证设备稳定运行。绝缘支板与接线板连接的部分存在中空间隔,而与接线板和变比板的压接处为实连接,这样的连接方式容易导致与接线板连接的绝缘支板部分向内部变形。在绝缘支板与接线板连接部分的中空间隔增加绝缘垫块,使绝缘支板在正常情况下两半部分受力相等,这是解决绝缘支板左右两半部分受力不均问题的有效办法。

现场测量尺寸后定制了与原绝缘支板同材料的绝缘垫块,将其安装在绝缘支板与接线板连接处的中空间隔,彻底解决了问题。现场同时对相关连接部位的氧化层进行了打磨处理,缺陷消除后现场连接情况如图4所示。

图4 缺陷消除后设备连接情况图

为了证实缺陷已彻底处理,保证送电后设备不会发热,检修人员对消缺后的接触面进行了接触电阻测试,测试结果如表4所示。

表4 消缺后各相接触电阻测试结果

缺陷处理后,各接触面的接触电阻均大大降低,而且均在合格范围之内。

4 结 语

为处理一起220 kV电流互感器接线板发热缺陷,对发热部位的应力情况进行了分析,得出以下结论:

1)导致该电流互感器接线板发热的根本原因是设计缺陷,针对此情况,通过更换管母、增加绝缘垫块的方式解决了接线板和绝缘支板受力变形问题,为该站251、212间隔电流互感器安全稳定运行提供了可靠保障。

2)针对该站251、212电流互感器接线板超应力运行的问题,建议设计时留足裕度,保证接线板不会弯曲变形;针对该站251、212电流互感器绝缘支板存在的受力不平衡缺陷,建议设计时根据接线板尺寸和变比板尺寸将其设计为两侧厚度不同且与接线板、变比板配套使用的绝缘支板,确保安装简单,受力平衡。

3)在今后的工作中,要从根本上彻底杜绝此类问题,必须加强设计把关,细化设计要求,规范设备验收。