树脂基复合材料壳体固化降温过程的热力耦合分析①

王 丹,何景轩,刘 凯,张爱华

(中国航天科技集团有限公司四院四十一所,西安 710025)

0 引言

固体发动机复合材料壳体一般采用热固性树脂纱带在芯模上缠绕而成,纤维缠绕工艺可采用干法或者湿法在一定初始张力下进行缠绕,缠绕后按照一定的固化温度模式进行壳体固化成型,然后拆除芯模完成了复合材料壳体的制作。但实际研制中发现,复合材料壳体在固化后其结构发生了一定的改变。其主要原因是复合材料壳体在成型过程中,由于材料的各向异性及固化降温过程温度变化的影响,使复合材料壳体内部产生复杂的温度场,甚至在局部区域产生较大的温度梯度。温度梯度的存在,使得复合材料壳体内部产生热应力,尤其对于复合材料壳体这种复杂曲面形状的构件,常常会出现分层、变形、应力集中等现象,降低了壳体的力学性能和使用寿命。因此,基于复合材料壳体成型工艺对复合材料壳体的固化降温过程的温度场和应力场进行研究很有必要。

对于纤维缠绕复合材料,一般的热化学分析主要根据树脂的粘度及其固化度,来确定壳体固化所需的工艺固化温度及其完全固化所需的时间;在固化过程中由于温度的变化以及树脂的化学变化,也会使纤维纱带的张力和纱带的位置等稍有变化。根据实测值可知,复合材料壳体在最高固化温度时,其保温时间能够使得壳体的温度基本平衡且基本完成树脂固化,其结构应力主要在于壳体固化降温过程而产生。国内外研究者在复合材料固化方面有许多研究,Loos和Springer[1-2]首先从理论上对复合材料平板的固化动力学、树脂流动、残余应力建立了一维模型。文献[3-5]对不同类型层合板固化工艺过程残余应力场的分布特征进行了研究,并讨论了不同因素对应力场的影响。国内郭兆璞等[6]对层合板的固化成型进行了系统的研究,研究了在固化全过程中复合材料层合板的失效行为;任明法等[7]对具有金属内衬的复合材料纤维缠绕压力容器在固化工艺过程中的温度和热应力进行了数值模拟,发现容器中应力分量的峰值出现了固化降温阶段的初期。李雷[8]的研究结果表明:缠绕复合材料的内径、层数、纤维体积分数等因素对残余应力影响较大。闵荣等[9]针对热固性树脂基复合材料热压罐成型工艺过程,采用广义麦克斯韦粘弹性本构模型建立了残余应力和固化变形的三维模型。李爽[10]对采用蒸汽进行芯模加热的内外协同固化工艺进行了研究,通过数值模拟,分析了升温速率、缠绕速度等因素对温度场、固化度场和应变场的影响。

目前,复合材料结构研究模型多以复合材料层合板为主,关于复合材料壳体固化的研究较少,特别是对层间应力的研究很少,但在工程上,复合材料壳体的层间应力越来越成为设计者关注的问题。本文以复合材料壳体为研究对象,基于复合材料层合板理论以及壳体实际结构,对某复合材料壳体固化降温过程进行热力耦合分析。

1 理论分析

在固化过程中,由于树脂发生固化交联反应,将出现放热现象,故在复合材料纤维缠绕层中,其温度分布和变化不仅是空间域的函数,而且也是时间域的函数;在复合材料固化过程中,当温度由室温按照一定控制程序升到最高温度时,均需在该温度下保持一定的时间,以确保壳体温度基本达到平衡,并完成树脂固化反应。因此,复合材料壳体的固化后的结构变形主要发生在固化降温阶段。依据复合材料壳体固化降温开始时刻所测得的壳体内外面的实际温度作为初始状态。某复合材料壳体的固化降温过程的两个阶段,即第一阶段是固化炉温度从155 ℃按给定的降温速率降至80 ℃,第二阶段是从80 ℃降至常温20 ℃,这两个阶段是瞬态降温过程,温度随时间改变。所以,要考虑材料的热物理性能参数随温度的变化,定解方程具有非线性性质。图1为固化降温制度的温度变化曲线。

图1 固化降温温度变化曲线

复合材料壳体固化降温过程中,出现固化变形是由于纤维与树脂热膨胀系数不一致以及纤维各向线膨胀系数的差异导致的。因固化炉内环境的温度变化在模型内部产生温度梯度,进而产生热应力。因此,文中复合材料壳体固化过程的仿真计算是将温度场与应力场相互耦合求解。热力耦合分析分为顺序耦合热应力分析和完全耦合热应力分析,前者进行传热问题分析,将得到的温度场作为已知条件,再进行热应力分析,由于应力应变场和温度场有强烈的相互作用,需耦合求解。本文采用完全耦合方法进行分析。

1.1 温度场分析

复合材料壳体固化降温过程是一个不含内热源的瞬态热传导问题,其传热过程的控制方程由下式确定:

(1)

式中ρc为复合材料密度;cp为复合材料定压比热容,与温度相关;kij为复合材料在三个主方向上的热导率;T为温度;t为时间。

(1)边界条件

(2)

式中T∞为固化炉中环境温度;h为换热系数。

针对本文中模型实际传热过程,整个模型在固化炉中与环境进行对流换热。

(2)初始条件

T|t=t0=T0(x,y,z)

(3)

式中T0为固化降温初始时刻的模型温度。

(3)温度场的有限元计算方程

温度场模型的有限元列式可由热平衡方程推导得:

(4)

1.2 热应力场分析

在材料坐标系下,考虑热变形的复合材料应力应变关系为

(1)物理方程

(5)

式中

C44=G13C55=G23C66=G12,

其中,E1、E2、E3分别为材料在1、2、3弹性主方向上的弹性模量;G13、G23、G12分别为1-3、2-3、1-2平面内的剪切模量;α1、α2、α3分别为三个弹性主方向上的热膨胀系数。

将上式写成指标形式:

(6)

(2)热应力有限元计算方程

求得节点温度场后,代入上式物理方程,离散得:

[K]{u}={P}+{P0}

(7)

式中 [K]、{u}、{P}、{P0}分别为应力刚度矩阵、位移向量、温度等效载荷和等效节点力。

2 仿真模型

2.1 计算模型

某复合材料壳体固化时与缠绕芯模共同固化,整个模型包括芯轴、芯模、空腔、绝热层、前后裙、复合材料壳体等部件,因壳体及其它结构具有轴对称性,故将计算模型简化为1/60,模型如图2所示。

图2 完整模型及局部示意图

2.2 材料参数

仿真前处理所需的复合材料单向板、绝热层、接头、芯模、芯轴的材料性能参数如表1和表2所示。

表1 复合材料壳体材料参数

表2 其他材料参数

2.3 模型建立

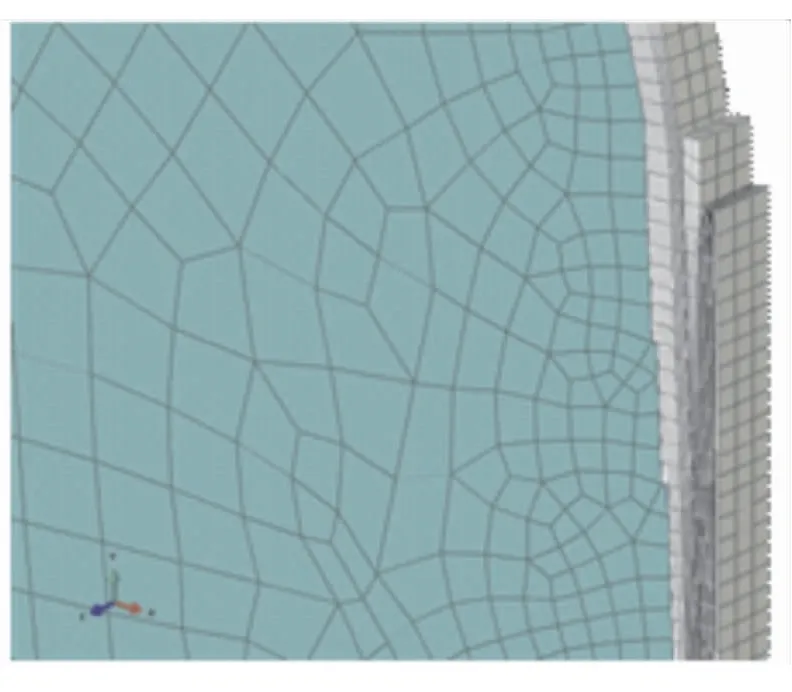

壳体采用三维实体单元网格,沿壳体厚度按其实际结构分割成多个缠绕层,分别赋予复合材料铺层参数,整个模型采用八节点实体单元C3D8RT划分网格,共计单元数为70 752个,节点数为84 148个,模型网格划分结果如图3~图5所示。

图3 整体模型网格划分

图4 封头网格划分

图5 裙连接处网格划分

2.4 边界条件和载荷工况

建模时壳体后裙固支,建立柱坐标系,对模型定义周期对称边界条件,选择两个对称面分别作为主面和从面。

在固化降温过程中,整个模型外表面作为对流传热表面,随固化炉环境温度变化,本文按照固化工艺曲线计算得到的温度场作为初始温度条件。

3 结果分析

3.1 温度场结果分析

固化降温结束后的温度分布如图6所示。

图6 固化降温结束后温度分布

沿径向从内到外依次选取钢轴中心点、芯模靠近钢轴的内侧中心点、空腔内部中心点、芯模靠近绝热层的外侧中心点、绝热层内壁中心点、绝热层外壁中心点,复合材料壳体外壁中心点,加压层外壁中心点为参考点,其温度变化如图7所示。

图7 各参考点降温过程中温度变化曲线

由图6可知,降温结束后,整个模型内部存在温差,空腔和壳体外壁面的温差最大,最大温差为45.5 ℃。由图7可知,因壳体和绝热层均为薄壁结构,热传导较快,其温度变化主要受模型外表面对流传热的影响,故温度变化曲线与固化降温制度的温度曲线趋势一致;而芯轴、芯模、空腔在固化降温阶段温度变化先升高、后降低,这是由于其距离对流传热表面较远,温度变化主要受内部导热过程影响,并且由于降温开始时壳体外壁面的温度高于模型内部的温度,故在降温阶段前期,热量会从壳体外壁往内部传递,导致模型内部温度上升,当模型外壁向内部传递热量的过程结束时,模型内部的温度达到最大值,由于炉温仍在下降,故内部温度在达到最大值后逐渐下降。由图7可见,在固化降温过程持续一段时间后,模型内部不同位置之间的温差趋于稳定。

读取各参考点降温结束后的温度,如表3所示。

表3 降温结束后各参考点最终温度

由表3可知,因空腔的热导率很低,单位时间的传热量比较小,故空腔的最终温度最高;芯模的温度不仅受从模型内部向外部导热的影响,而且受到空腔向芯模的热传导作用,故靠近空腔位置处的芯模距离空腔位置越近,温度越高,但在芯模外壁,越靠近绝热层,芯模温度越低;芯轴因部分表面为对流换热面,故芯轴沿轴向由外侧至内侧存在温度梯度,两端温度最低,接近室温,中部温度最高为54.4 ℃;绝热层、复合材料壳体的最终温度越靠近外壁面的位置,温度越低,模型最外侧的温度最低,接近室温。

3.2 位移结果分析

因复合材料壳体采用纵环交替缠绕,并且复合材料热膨胀系数的值在沿纤维和垂直于纤维方向存在正负差异。由计算可知,固化降温过程中壳体的径向和环向位移较小。因此,主要对复合材料壳体的轴向位移结果进行分析。

图8和图9分别是全模型的轴向位移云图和复合材料壳体固化降温前后变形图(放大倍数为10)。图10为沿壳体外表面轴向位移的变化曲线。

图8 轴向位移云图

图9 壳体固化降温变形图

(a)Axial displacement of fore dome (b)Axial displacement of aft dome

由图8和图9可知,固化降温使壳体不同位置变形方式不同,但总的变形效果为壳体沿轴向伸长;芯模与钢轴都产生了收缩效应。

由图10可知,前封头的最大位移值为6.5 mm,位置为极孔处;在距离极孔相对位置0.5范围内,位移值随距离极孔位置的增大而减小,之后位移为负值,说明壳体开始产生内凹变形,且在距离极孔相对位置0.7处达到最大负位移值1.2 mm。后封头的轴向位移变化曲线与前封头类似,后封头的最大位移值为4.3 mm,位置为极孔处;后封头在距离极孔相对位置0.6范围内,轴向位移随距离极孔位置的增大而减小;从此位置至后封头赤道处,后封头的轴向位移为负值,在距离极孔相对位置0.83处内凹变形达到最大值0.8 mm,小于前封头最大内凹变形量。壳体筒段的伸长率不大,基本没有拉伸。

分析以上轴向位移变化特征产生的原因,筒段部分因缠绕层数较多,环向和纵向交替缠绕,材料主方向的膨胀受非材料主方向收缩的影响,故筒段轴向位移变化不大。对前后封头的轴向位移结果分析,从赤道到封头极孔,纤维的缠绕角不断增大,但缠绕角的变化率只有在靠近极孔处变化较快,在远离极孔的位置,缠绕角变化率较小,在远离极孔的位置复合材料主方向的热膨胀系数(负值)占主导,故在封头段有伸长效应;对于前后封头极孔处不同的轴向位移是不同的开口尺寸造成的,前封头沿封头母线尺寸较长,故在相同的热膨胀系数条件下,前封头极孔处的绝对伸长量大于后封头极孔处的值。

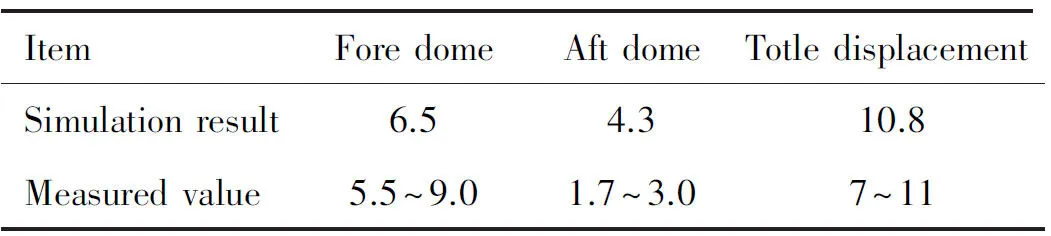

将此仿真结果与实测结果进行比较,对20台复合材料壳体固化降温结束后的实测值统计后对比见表4。

表4 仿真结果与实测值的轴向位移对比

因实测值受产品波动、工装、环境温度等因素影响,实测值并不是一个定值。由表4可知,前封头和壳体总位移的仿真结果在实测值的区间内,后封头的轴向位移仿真结果与实测值相比较大,导致此差异性的原因可能由于本文未考虑固化反应过程,固化升温阶段固化收缩可能会使壳体产生轴向位移。综上所述,壳体固化降温结束后,轴向位移与实测值相符,验证了仿真结果的正确性。

3.3 应力分析

在固化过程中产生的残余应力及变化规律对复合材料壳体使用性能的评估具有重要意义[7],以壳体内壁缠绕层中心点,纵向缠绕层中心点、环向缠绕层中心点为取样点。

图11为固化降温过程中上述取样点的环向应力σθ和轴向应力σz随时间的变化曲线。图12为固化降温结束后筒段中部σθ和σz沿厚度的变化曲线。由图11和图12可知:

(1)纤维缠绕层的σθ和σz在固化降温过程中随时间的增加而逐渐增大,且在降温结束时刻达到最大值。

(a)The change of σθ with time (b)The change of σz with time

(a)σθ variation along thickness (b)σz variation along thickness

(2)降温过程结束后,环向应力在纵向缠绕层内表现为拉应力,在90°缠绕层内表现为压应力,轴向应力在90°层表现为拉应力,在纵向层表现为压应力;这是由于纤维各向热膨胀系数具有正负差异性,但各缠绕层又是相互粘接在一起,限制了纤维各方向对降温过程产生的膨胀和收缩响应。

(3)从数值大小上来看,环向应力的值在纵向层和90°缠绕层相差不大,纵向层的环向应力值在40 MPa上下波动,90°缠绕层的环向应力值分布在44.2~52.6 MPa之间,且沿厚度方向逐层增大,最大环向应力位置为壳体最外层90°缠绕层;环向层的轴向应力值约为纵向层轴向应力的3倍,纵向层的轴向应力不超过15 MPa,环向层的轴向应力均为46 MPa左右。数值分析表明,复合材料壳体缠绕层的应力状态与缠绕角度相关,固化降温结束后,环向缠绕层的面内应力大于纵向缠绕层面内应力的值。

对壳体层间剪应力进行分析,选取壳体筒段中部纵/纵、环/环界面上的点为取样节点。图13为不同界面层的层间剪应力在固化降温过程中随时间的变化曲线。图14为固化结束后筒段中部层间剪应力沿厚度方向的分布。

由图13和图14可知:

(1)筒段中部纤维缠绕层层间剪应力随降温时间的增加逐渐增大,固化降温结束后,层间剪应力达到最大值;

(2)从数值上来看,裙外的层间剪应力小于裙内层间剪应力的值,说明固化降温对环向层的层间剪应力影响较小;且裙内层间剪应力沿厚度方向分布规律复杂,这是由于裙内相邻缠绕角度各不相同,各缠绕层在纤维不同方向的变形相互牵制,因此纵向层之间的层间剪应力较大;裙外层间剪应力由内层至外层逐渐减小,且均小于0.17 MPa,这是由于裙外均为环向缠绕层,各缠绕层变形规律相似,越靠近外侧,层间剪应力受纵向缠绕层的影响越小,故裙外呈现此规律。

因壳体裙连接段结构复杂,壳体裙外两端为自由边界,故层间应力较大,易产生分层现象[11]。对壳体前后裙连接处的裙外缠绕层的层间剪应力进行分析,图15给出了壳体前裙和后裙的裙外层间剪应力沿厚度分布曲线。

图13 层间剪应力随时间变化曲线

由图15可知,对于同一界面层,壳体前裙裙外层间剪应力的值总是大于后裙裙外层间剪应力。且裙外剪应力的值沿厚度先增大、后减小,前裙与后裙裙外层间剪应力最大值分别为1.73、1.41 MPa。对比壳体前后裙连接段裙外层间剪应力与筒段中部层间剪应力的值可知,裙连接段缠绕层的层间剪应力大于筒段中部层间剪应力的值。

对比σθ、σz与层间剪应力可知:固化降温结束后,σθ和σz均显著大于层间剪应力,且筒段最大层间剪应力不大于1 MPa,壳体两端裙外层间剪应力小于2 MPa。由此可知,在整个降温阶段,层间剪应力不足以引起缠绕层层间破坏。

(a)Interlaminar shear stress between angle-ply

图15 裙外层间剪应力沿厚度分布曲线

4 结论

(1)复合材料壳体固化降温结束后,整个模型内部存在温度梯度,内部最大温差为40 ℃,空腔内部温度最高,且其他部件内部的最终温度场呈现的分布规律是距离中心轴的距离越远,温度越低。

(2)降温结束后,复合材料壳体的前封头和后封头均伸长,且前封头的轴向位移大于后封头的值,筒段轴向位移变化不大;芯轴和芯模会产生收缩效应,且壳体轴向位移仿真结果与实测值吻合度较高。

(3)复合材料壳体的应力值在固化降温过程中随时间的增加不断增大,降温结束时刻达到最大值;环向应力σθ和轴向应力σz远大于层间剪应力;层间剪应力与铺层顺序和壳体位置相关,裙连接处裙外层间剪应力远大于筒段中部层间剪应力的值;筒段中部纵/纵界面层间剪应力远大于环/环界面层间剪应力的值,但整个过程中,层间剪应力均不足以引起层间损伤。