中频炉感应线圈变形原因分析和预防处置

(唐山钢铁集团重机装备有限公司,河北 唐山 063300)

1 使用情况

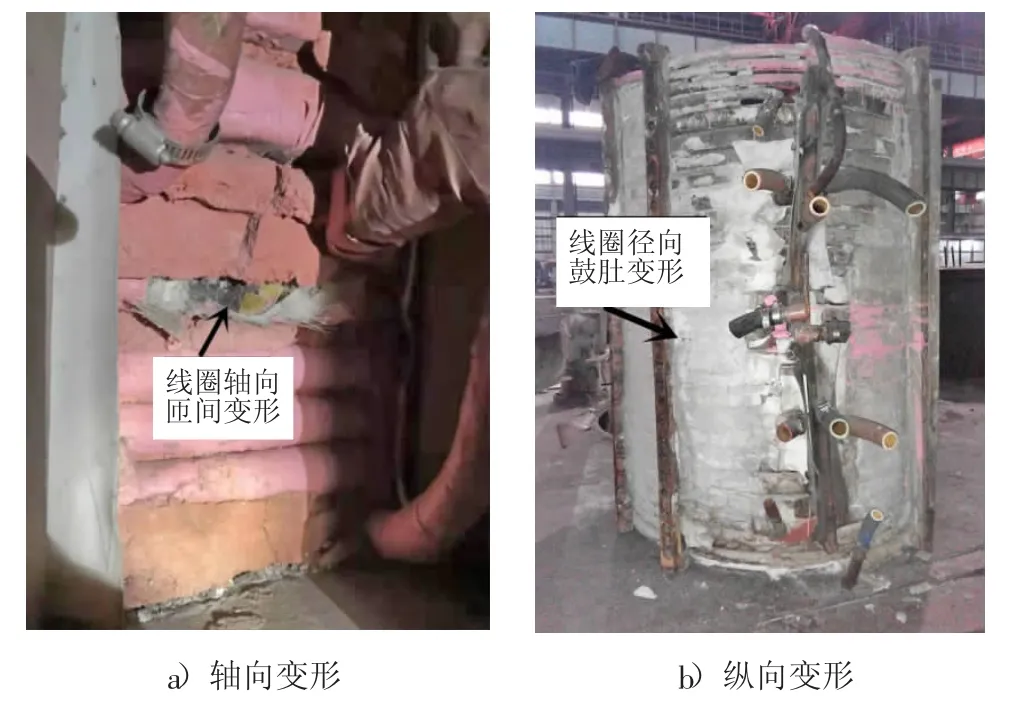

中频炉主要由电源、感应线圈及用耐火衬料筑成的炉衬组成。当感应线圈接通电源时,在感应线圈内产生交变磁场,其磁力线切割炉衬中的金属炉料,炉料产生感应电流,感应电流通过炉料时,对炉料进行加热促使其熔化[1]。中频炉感应线圈是中频炉设备中一个主要的部件,使用磁轭固定在炉体中心。在使用中,发现中频炉经常出现感应线圈变形,分为轴向变形和纵向变形,轴向变形会拉断胶木柱,使炉盖向上顶起,匝间固定螺栓折断,如图1a);纵向变形会使感应线圈鼓肚,出现匝间变形,绝缘损坏等,如图1b),这些问题严重影响中频炉使用,首先炉衬产生裂纹,蚀损非常快,寿命大大降低;而且还会引发匝间短路或放电等各类设备故障进而停炉,影响冶炼效率。

2 感应线圈变形分析

通过对中频炉感应线圈的制作、使用和维护过程进行研究,发现线圈变形主要是有以下几个方面的原因。

图1 感应线圈变形

2.1 制作方面原因

感应线圈是由矩形紫铜管按规则绕制而成,绝缘胶木柱在轴线方向加以固定,保证中频炉线圈有一个合理匝距,进行绝缘处理后在匝间和内外表面涂抹线圈浆料,起到固定支撑和保护的作用。在检查线圈矩形铜管时发现铜管壁厚较薄,一般在3 mm左右,这主要是原始制作过程中设计采用低成本薄壁铜管,或是局部侵蚀造成铜管老化,致使抗拉伸强度降低,在受到外力时易产生变形。其次就是原始绝缘胶木柱采用多张玻璃纤维叠加而成的环氧板,在高温和外力作用下极易开裂分层,大大降低固定感应线圈的作用。而且线圈浆料原来采用的某小厂产品,施工后出现裂纹,使用中会发生表面龟裂,强度较低,易损坏、脱落,感应线圈匝间保护失效。

2.2 使用中的原因

中频炉冶炼产生大量热能,感应线圈在此过程中发生变形主要是热胀冷缩问题,表现在三个方面:1)感应线圈整体发生热膨胀,轴向和径向拉伸,轴向上匝间距出现变化,径向上会出现鼓肚。中频炉冶炼时,受热最大的是炉衬熔池的中间部分,此时感应线圈和耐火衬料都会受到热应力而膨胀,耐火衬料因质量问题膨胀系数较大的话,再加上感应线圈本身强度问题就会产生塑性变形;2)感应线圈需要通水冷却,如果在停炉后线圈没有完全冷却下来,这时候停掉循环水,感应线圈受热较多部位就会因热膨胀无法及时冷却出现变形;3)感应线圈局部发生变形,感应线圈一般都是用磁轭固定在炉体中,磁轭与感应线圈接触面积达到65%,但是在水冷电缆连接板和进回水铜管接头处磁轭固定间距较大,感应线圈受热后,热应力在这些地方释放,从而造成感应线圈局部突出,铜管与铜管匝间连接处变形开裂,如图2 所示。

图2 感应线圈局部变形图

2.3 在维护中变形

感应线圈使用久了需要定期维护检修,维护不当就会造成变形。首先是感应线圈吊运时起吊点位置不恰当,如挂在感应线圈的管道出口;吊索具使用不对,如使用连接钩挂在某个单点;吊运过程比较暴力,如地面拖动或振动碰撞,这些都会造成感应线圈结构变形。其次是安装过程中感应线圈与炉体不同心,每个磁轭紧固的力矩不均,或是磁轭的顶紧螺栓预紧力不一样,也会造成感应线圈发生变形。

3 感应线圈变形的处置措施

感应线圈变形危害较大,容易引起多种设备故障,对耐火衬料影响也是比较大的,需要预防发生变形并进行及时维护。

3.1 感应线圈制作方面改进

针对感应线圈在制作方面的变形原因,做出改进措施。发现感应线圈变形及时拆解返厂维修和改进,首先是更换感应线圈变形部分,铜管选材采用特制的优质T2 铜管绕制,增加铜管壁厚至5 mm~6 mm,不易破裂,感应线圈间隙合理,严格按加工工艺制作。胶木柱也做了改进,摒弃了原环氧胶木柱,选用70×70 的高强度双马树脂胶木柱,具有非常好的耐高温、耐辐射、耐湿热性能,还有吸湿性低和热膨胀系数小等优良特性,克服了环氧树脂耐热性相对较低的缺点,再用M12 铜螺丝与铜管固定连接,感应线圈整体强度提高不易发生扭曲变形。另外对线圈浆料重新选型,改用具有高强度、高致密、高绝缘等特性的美国联矿或英赛德品牌浆料,专门为保护中频炉感应线圈而设计的胶泥,涂抹工艺上要求涂抹层保持表面光滑、平整及同心,要注意使涂抹料嵌进线圈的匝间,涂层厚度约为8 mm~10 mm 左右,感应线圈从上至下稍稍留有斜度,使用过程中耐火衬料受热膨胀得以释放,减小对线圈的热应力冲击而变形,如图3 所示。

图3 线圈浆料斜度

3.2 感应线圈在使用中的处置措施

防止感应线圈变形,使用中预防措施最为关键。首先要保证感应线圈与炉体同心,牢固地安装在炉体中,并且尽量减小感应线圈底部和顶部与炉体凸出物影响,以便热应力释放均匀。耐火衬料的选用也是至关重要,必须选择膨胀系数较小的适合冶炼工艺的产品。

为减小对感应线圈的冲击应重点考虑耐火衬料三个方面的性能要求:

1)高温强度。冶炼过程中炉衬要经受金属炉料的冲击力、金属液的静压力、电磁搅拌金属液的作用力等,必须具有高温强度,才能抵御多种力的作用,减小对感应线圈冲击;

2)热传导性要小。冶炼过程炉衬内外壁温差较大,必须防止热量向外扩散,防止感应线圈受热过大;

3)耐热震性良好。必须要适应高温熔炼和出炉后温度和压力变化产生的应力作用,避免这些作用引发感应线圈急剧变化[2]。

其次就是冷却循环水,主要检查冷却水流量、压力,延长循环水运行时间,保证感应线圈冷却效果。通过在各进回水路上设置测温点,并由中频炉主控板显示和控制,防止感应线圈因冷却不均或水路堵塞致使变形或受损。经过摸索冷却水停止时间,发现在耐火炉衬低于80 ℃时,才允许停止循环,以便感应线圈获得良好的冷却效果。另外在感应线圈的薄弱环节做加固,主要是水冷电缆连接板和进回水铜管接头处,采用水冷电缆十字交叉连接和进回水接头尽量缩小距离的方法,以便磁轭近距离固定,改善感应线圈在此位置空隙大的缺陷。

3.3 感应线圈在维护中措施

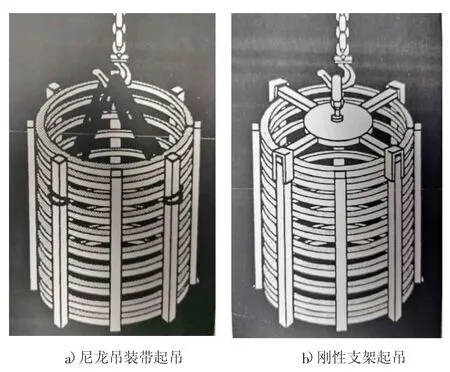

感应线圈解体检修维护时需要吊运,为防止变形,吊运方法和吊点选择是关键。一般采取两种方法,一是利用三根尼龙吊装带绕过中上部的胶木柱,每根之间夹角为120°,然后缓慢起吊;二是采用四角刚性支架起吊,刚性支架使用槽钢十字交叉焊接牢固,在中心和四角安装吊装环,四角与感应线圈四条胶木柱连接,中心吊环为起吊点。这两种方法都受力均匀,感应线圈不易变形,如图4 所示。感应线圈是靠磁轭固定在炉体中,磁轭的紧固至关重要,我公司目前研究的磁轭紧固方法遵循对角紧固,从上至下的原则,先把线圈调整至炉体中心,然后磁轭贴紧感应线圈,缝隙较大的话调整绝缘垫板厚度;然后开始紧固磁轭,先从出钢口右侧和对角的磁轭紧固,然后按顺时针依次对角紧固;紧固螺栓要先是磁轭顶部开始向下依次拧紧。紧固期间一定要注意测量感应线圈的圆度,还要检查顶部和底部是否在炉体中心。使用一两周后再依照以上原则再次紧固,以后根据中频炉使用率每隔一两个月按以上方法定期检查紧固磁轭。这样就会有效的保护感应线圈,始终处于稳固状态[3]。

图4 吊点选择及方法

4 结束语

通过各项处置措施的实施,有效地解决了感应线圈变形的问题,极大地减少了因变形导致的设备故障,降低了炉衬裂纹和受损的风险,提高了炉衬使用寿命,同时也延长了感应线圈的检修周期,节约了检修人力和消耗费用,为生产提供了有力的设备保证。