缸体铸件自动化打磨方案设计

(合肥江淮铸造有限责任公司,安徽合肥 230031)

随着社会的发展,就业范围的扩大,铸造行业因为是有名的苦、脏、累的行业,招聘工人越发困难,清理工序升级改造迫在眉捷;另外随着机器人集成的发展,越来越多的机器人被应用到铸造行业清理工序中。本文结合车间实际生产环境进行缸体铸件自动化打磨方案设计。

1 工况介绍

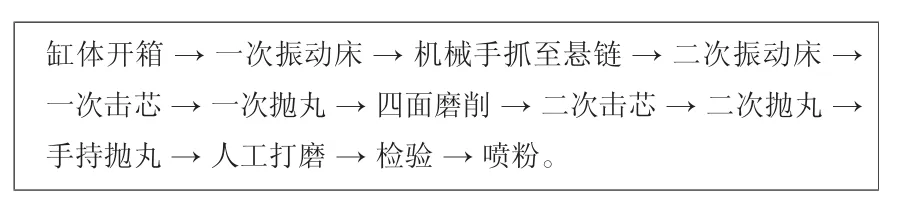

缸体铸件清理工序工艺路线如图1 所示。

图1 缸体铸件清理工序工艺路线图

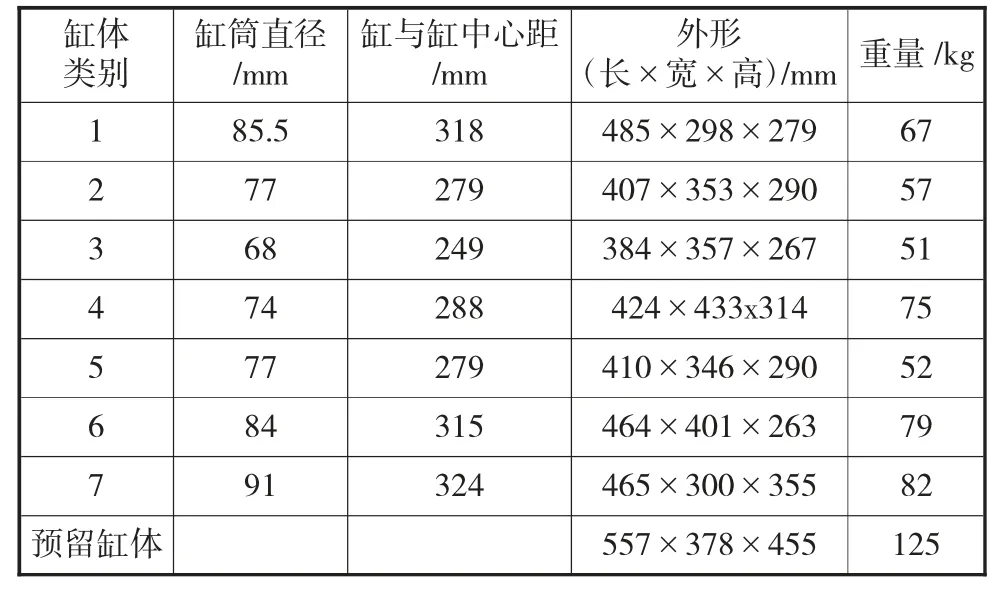

缸体铸件基本参数见表1.

表1 缸体铸件基本参数

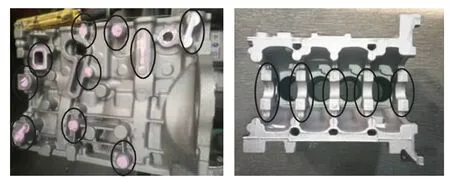

缸体铸件自动化打磨部位如图2 所示。根据缸体清理工序流程,缸体铸件人工打磨部位主要为上、下型出气针/片、油底壳处内浇口、两个端面的披缝。

图2 1.5TGDI 汽油机缸体毛坯缸体打磨部位示意图

2 缸体铸件打磨产能规划

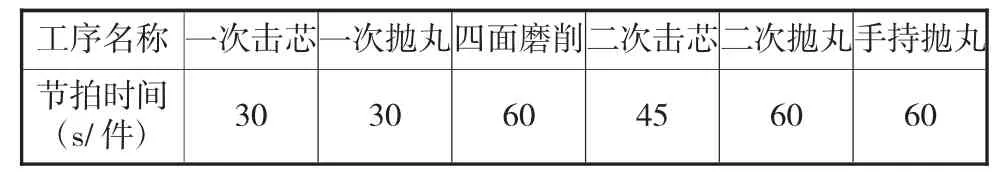

根据现有缸体清理流水线生产工艺统计各工序生产节拍见表2.

表2 清理工序节拍

通过计算机仿真模拟,打磨上、下型出气针/片、油底壳处内浇口,每件缸体需要120 s,根据现有节拍需求至少需要两台打磨设备(双工位)才能匹配产能。按照设备开动率85%计算,每月工作26 天,每天20 h 计算缸体年打磨量31.8 万件,满足现有需求。适当考虑后期产能增长需求规划按三台设备进行打磨,一台机器人进行上下料。

3 缸体铸件打磨(工艺)基本布局

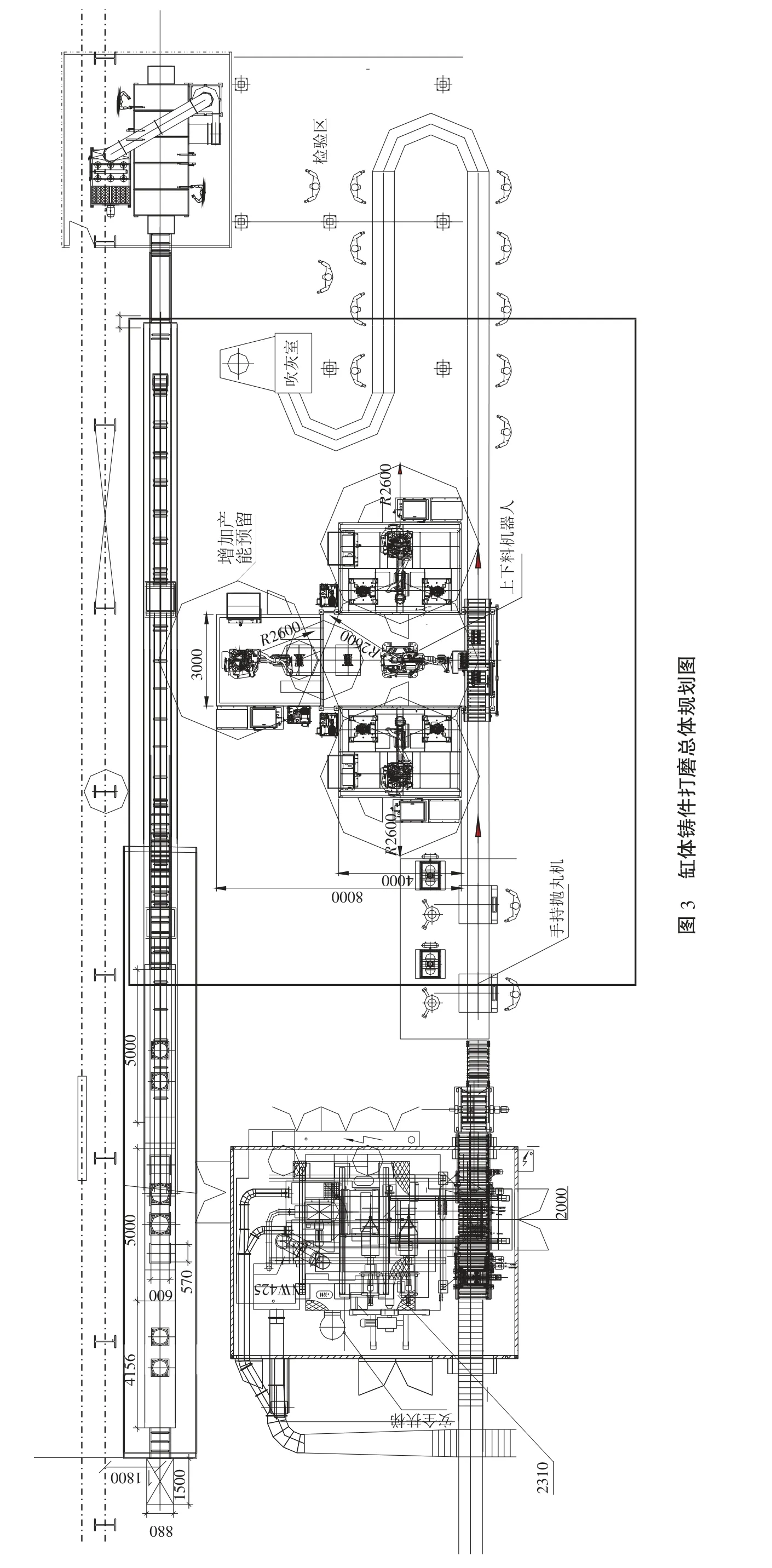

根据现场场地需求,自动打磨设备只能放置在手持抛丸机后面进行布置,见图3 方框内。

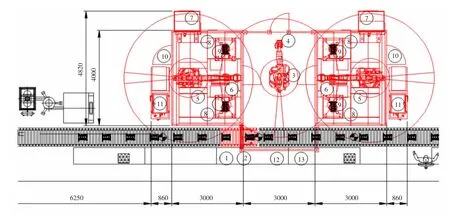

图3 中规划了三台打磨设备和一台机器人上下料,包括了后期增加产能规划,目前打磨设备区域见图4.

图4 中物料运转顺序为:缸体铸件经手持抛丸机后缸盖面朝上,经过机动辊道运送图中②位置前方光电开关处,辊道停止转动,支撑缸体托板升起,视觉系统进行拍照定位,抓取机器人进行抓取放置在打磨房夹具内,夹具通过压力开关进行夹紧,打磨房内机器人进行打磨,打磨好后设备窗口打开,抓取机器人取件放置图中13 处,机动辊道输送到人工修整以及检验区。

4 缸体铸件打磨单元及机器人选择

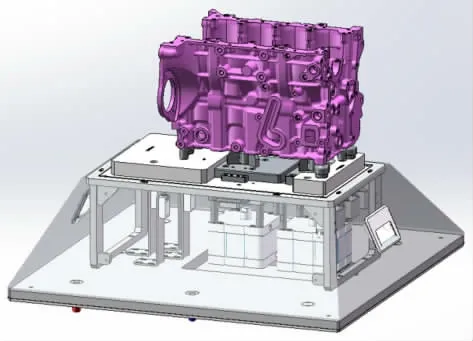

缸体铸件打磨单元主要由一台负载210 kg机器人(KR210 R2700)抓手进行打磨,为减少机器人的上下料时间,打磨单元内布置双工位夹具;抓取机器人考虑到抓取夹具重量以及抓取缸体的重量选择负载300 kg 机器人(KR300 R2500).

5 缸体铸件抓取面的选择

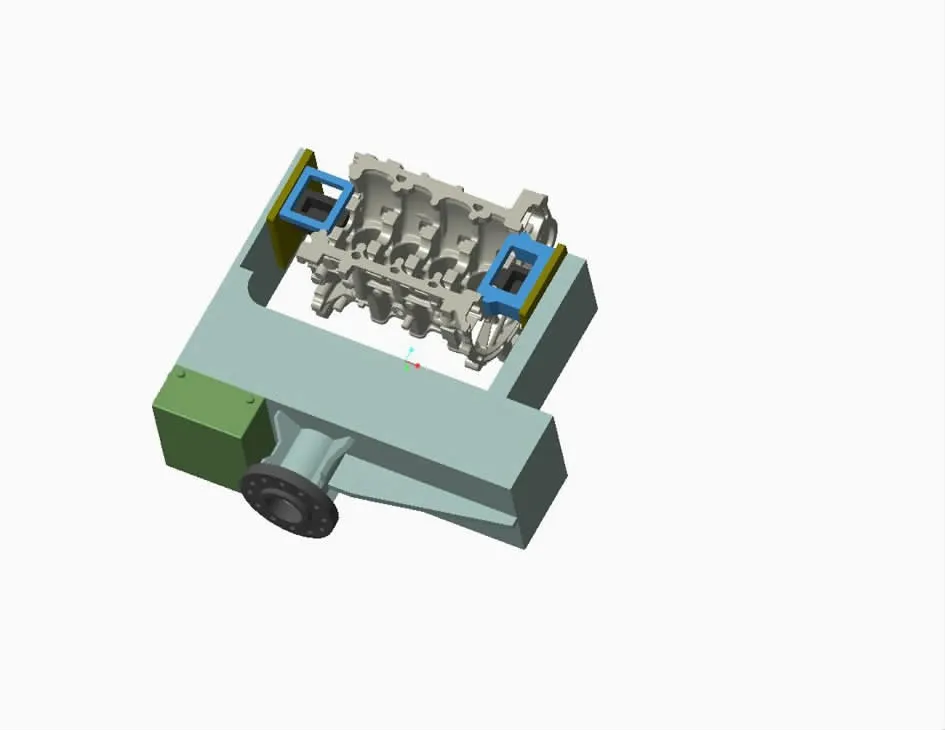

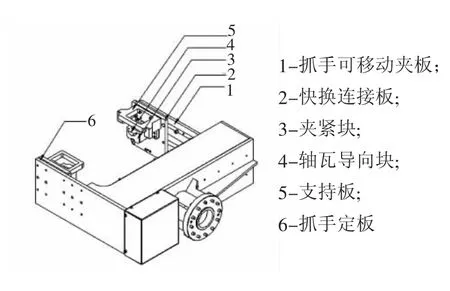

采用机器人上下料,为方便抓取缸体,缸体抓手采用以轴瓦圆弧为导向,缸体两个端面为夹紧面,再加以辅助支撑。当缸体毛坯进入到规定位置经视觉系统识别引导后,机器人抓手打开放置缸体两个端面,其中一端通过气缸移动进行夹取缸体(见图5),然后通过抓手旋转180°放置在打磨定位夹具上(见图6),其抓手结构见图7.

6 缸体铸件打磨夹具定位点选择

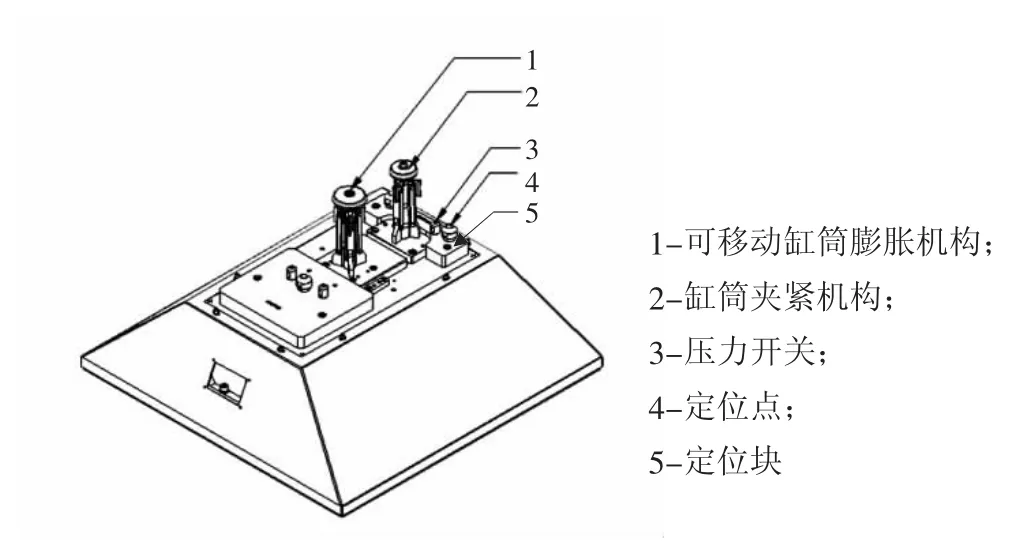

缸体铸件生产工艺一型两件,采用卧式浇注方式;砂芯由帽芯、水套芯、缸筒芯组合而成,砂芯为一个砂芯两个产品。根据铸造生产工艺特性,采用缸盖面(砂芯形成)上三点作为定位面,选择缸筒作为定位孔,缸筒采用气缸进行夹紧。具体工作流程为:缸体铸件通过机器人抓取放置在夹具上,当压力开关压缩后检测信号后,缸筒夹紧机构进行拉紧后夹持缸筒,机器人进行打磨(见图8).

图4 缸体铸件自动打磨布局图

图5 缸体毛坯在辊道抓取状态

图6 缸体毛坯放置夹具状态

图7 机器人抓手结构示意图

图8 缸体毛坯夹紧状态

图9 缸体毛坯打磨夹具

为了多品种缸体毛坯进行快速切换,所有夹具采用模块化设计。设计原则如图9 所示:图中2 夹紧缸位置不动,然后根据缸筒间距调整图9 中1 夹紧缸,再根据缸体铸件缸筒间距1 与2 距离配置缸盖面定位块,定位块上增加定位点以及压力开关。

7 结论

缸体铸件自动打磨后清理人员由原来每班13人减少到6 人,人工成本每年下降约70 万元,预计5 年多可收回投资。缸体打磨任务主要采取以检验缸体为主,打磨为辅的工作模式,使缸体铸件质量控制更加稳定。

由于公司场地原因,方案中打磨设备放置在二次抛丸后面,有条件企业可以把打磨设备放置在二次抛丸前,这样打磨后再进行抛丸,缸体铸件表面质量更美观。

采用铸件自动化打磨后对产品尺寸要求更高,生产过程控制更严格。为方便缸体铸件打磨,缸体铸件打磨设备采用激光检测,本项目自带激光检测系统,根据缸体模号,调用相应程序打磨(有需求情况下),也可以不采用激光检测,由于本公司采用一型两件产品,只有两个模号检测,采用激光检测生产效率高。

缸体铸件打磨夹具设计时采用砂芯面定位,可以避免缸体外模尺寸错型导致的误差,尺寸精度更加稳定。同时定位点或夹紧点设计应避开砂芯分型线以及排气塞位置,从而使定位更加准确。