聚甘油脂肪酸酯的合成及性能研究

施祺儒,刘 芳

(1.兰州城市学院传媒学院,甘肃 兰州 730070;2.兰州城市学院化学化工学院,甘肃 兰州730070)

聚甘油脂肪酸酯简称聚甘油酯,是由聚甘油和脂肪酸直接酯化制备的一类非离子型表面活性剂。聚甘油脂肪酸酯的品种多,其结构取决于聚甘油的聚合度、脂肪酸的种类以及酯化度等。这类产品具有良好的乳化、分散、润湿等性能,且安全、绿色环保[1-3],因此被广泛应用于食品添加剂、石油化工、医药卫生、化妆品、塑料等多个领域。在当前人们注重生态绿色环保的情况下,研究和开发聚甘油脂肪酸酯表面活性剂具有重要意义。

本文以甘油、月桂酸为原料,通过两步法,在氮气保护及减压蒸馏的条件下合成聚甘油酯。首先通过单因素实验确定聚甘油的最佳制备工艺条件,分别探讨了催化剂种类、反应温度、催化剂用量、反应压力和反应时间对聚甘油的聚合度的影响,得到聚合度适当且外观优异的聚甘油,进一步提高了聚甘油脂肪酸酯产品的品质。接着对所得到的聚甘油酯产品的表面张力、乳化力、渗透力、泡沫力、保湿等性能进行测定,最后将聚甘油酯与其他表面活性剂、添加剂等复配制备洗手液,旨在为聚甘油酯开辟新的应用领域。

1 实验部分

1.1 主要试剂与仪器

丙三醇、月桂酸、氢氧化钠、无水碳酸钠、氢氧化钾、正丁醇(均为AR)。

分析天平、增力电动搅拌器、循环水真空泵、表面张力仪、阿贝折光仪、旋转黏度计、电热鼓风干燥箱。

1.2 聚甘油的合成

将200g的甘油加入到500mL三颈烧瓶中,再加入一定量的催化剂,加热,使混合液达到一定的反应温度,在一定压力下反应一段时间。反应结束后用阿贝折光仪测试产品的聚合度。分别研究催化剂种类、催化剂加入量、反应温度、反应时间和反应压力对聚甘油聚合度和产品色泽的影响。

1.3 聚甘油脂肪酸酯的合成

聚甘油脂肪酸酯由上述合成的聚甘油和月桂酸在氢氧化钠的催化下制备得到。具体的制备条件是:催化剂用量为1.5%,反应温度240℃,压力0.08MPa,月桂酸和聚甘油的摩尔比是1∶1。

合成方法:在三颈烧瓶中加入一定量的聚甘油、月桂酸和氢氧化钠,慢慢加热至融化,搅拌,并通入氮气,温度控制在240℃左右,同时用真空泵抽真空。反应一段时间后,待反应液呈澄清透明的淡黄色,即转化完成。停止加热,搅拌并继续通氮气直到温度降到室温。

样品提纯:将产物完全溶解到一定量的正丁醇中,恒温70~80℃下,用饱和氯化钠溶液洗涤多次,用分液漏斗对油、水两层进行分离,油层即为聚甘油脂肪酸酯。

1.4 聚甘油聚合度的计算

采用折光率法测定聚合度。聚甘油的聚合度可以通过测定羟值确定,因为聚甘油的羟值与折光率有一定的关系,测定出聚甘油的折光率就可以计算出聚甘油的聚合度[3]。

1.5 性能检测

分别对聚甘油脂肪酸酯的表面张力[4]、乳化力[5]、浊点[6]、保湿率[7]、泡沫性能[5]、总活性物[8]和去污能力[9]进行测定。

2 结果与讨论

2.1 催化剂种类对聚甘油聚合度的影响

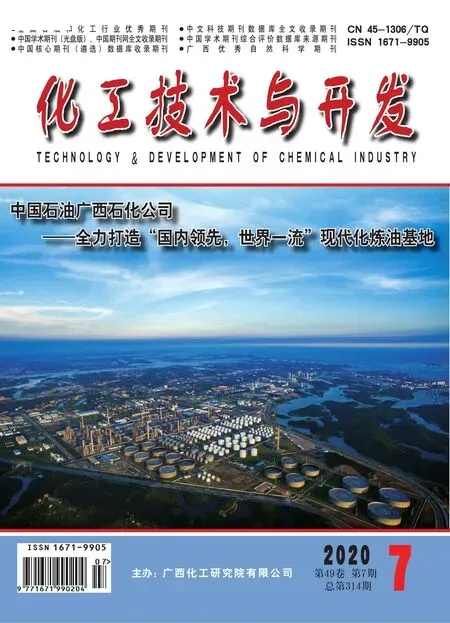

设定反应温度为240℃,反应时间为4h,催化剂的用量为4.5%,压力为0.08MPa,探究催化剂种类对聚合度的影响,实验结果见图1。由图1可知,分别以碳酸钠、氢氧化钠和氢氧化钾为催化剂,得到的聚甘油的聚合度分别为4.07、4.27、4.32。虽然使用氢氧化钾得到的产品的聚合度比氢氧化钠的高,但其产品的色度不如氢氧化钠,所以选择氢氧化钠作为催化剂。

图1 催化剂种类对聚合度的影响

2.2 温度对聚甘油聚合度的影响

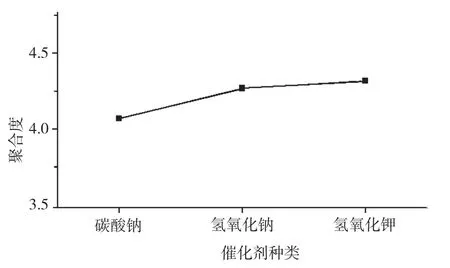

以氢氧化钠为催化剂,设定反应时间为4h,催化剂的用量为4.5%,压力为0.08MPa,探究反应温度对聚合度的影响,实验结果见图2。由图2可知,随着温度升高,聚甘油的聚合度随之增大,240℃时,产品的颜色为淡黄色且呈透明状,260℃和275℃时,产品的颜色是深红色和褐色的。所以温度定为240℃。

图2 温度对聚合度的影响

2.3 催化剂用量对聚甘油聚合度的影响

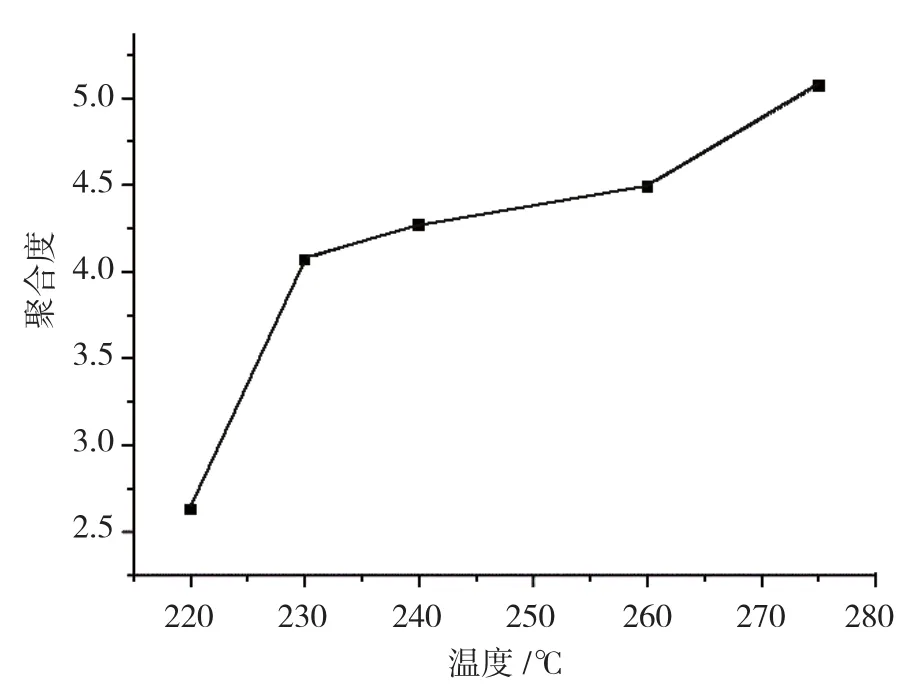

以氢氧化钠为催化剂,温度定为240℃,反应时间4h,压力为0.08MPa,探究催化剂用量对聚合度的影响,实验结果见图3。由图3可知,当催化剂的用量为6.0%时,聚甘油的聚合度最高为4.79,颜色呈淡黄且透亮。故催化剂的用量确定为6.0%。

图3 催化剂用量对聚合度的影响

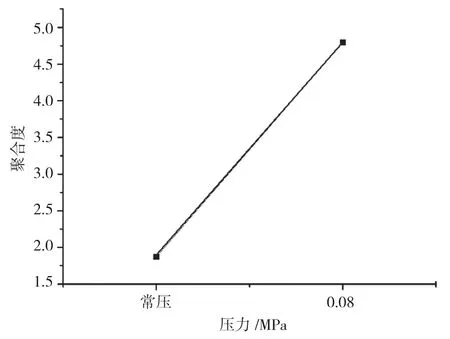

2.4 压力对聚甘油聚合度的影响

以氢氧化钠为催化剂且加入量为6.0%,温度240℃,反应时间4h,探究常压和减压对聚合度的影响,结果见图4。由图4可知,常压下,聚甘油的聚合度很低,为1.87;0.08MPa下,聚甘油的聚合度和颜色均较好。因此选择反应压力为0.08MPa。

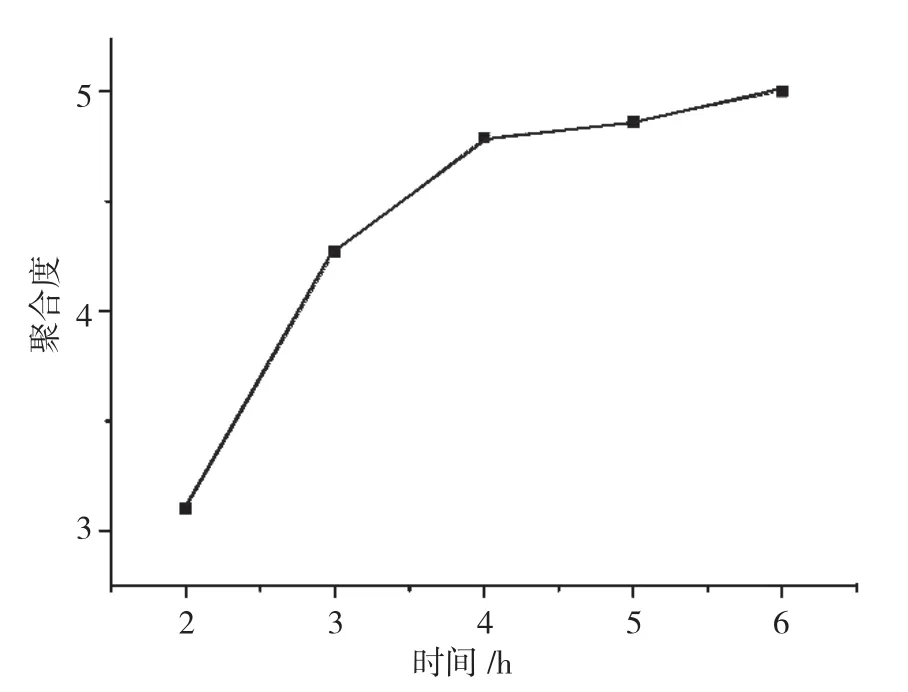

2.5 时间对聚甘油聚合度的影响

以氢氧化钠为催化剂且加入量为6.0%,反应温度240℃,压力0.08MPa,探究反应时间对其聚合度的影响,实验结果见图5。由图5可知,随着反应时间增长,聚合度不断增大,但同时聚甘油的颜色也逐渐加深。聚合度达到4.79已能满足实验要求,因此选择反应时间为4h。

图4 压力对聚合度的影响

图5 反应时间对聚合度的影响

由此得到合成聚甘油的最佳条件:以氢氧化钠为催化剂,催化剂加入量为6.0%,在压力0.08MPa、温度240℃的条件下反应4h,即可得到聚合度为4.79的聚甘油,产率为82.16%。

2.6 聚甘油脂肪酸酯的产率

在三颈烧瓶中分别加入200g聚甘油和115.6g月桂酸,以氢氧化钠为催化剂,催化剂的加入量为聚甘油的1.5%,在温度240℃、压力0.08MPa的条件下反应5h,得到聚甘油脂肪酸酯。经正丁醇和氯化钠溶液提纯,称重,得到219.3g的聚甘油脂肪酸酯,计算得到聚甘油脂肪酸酯的产率为69.5%。

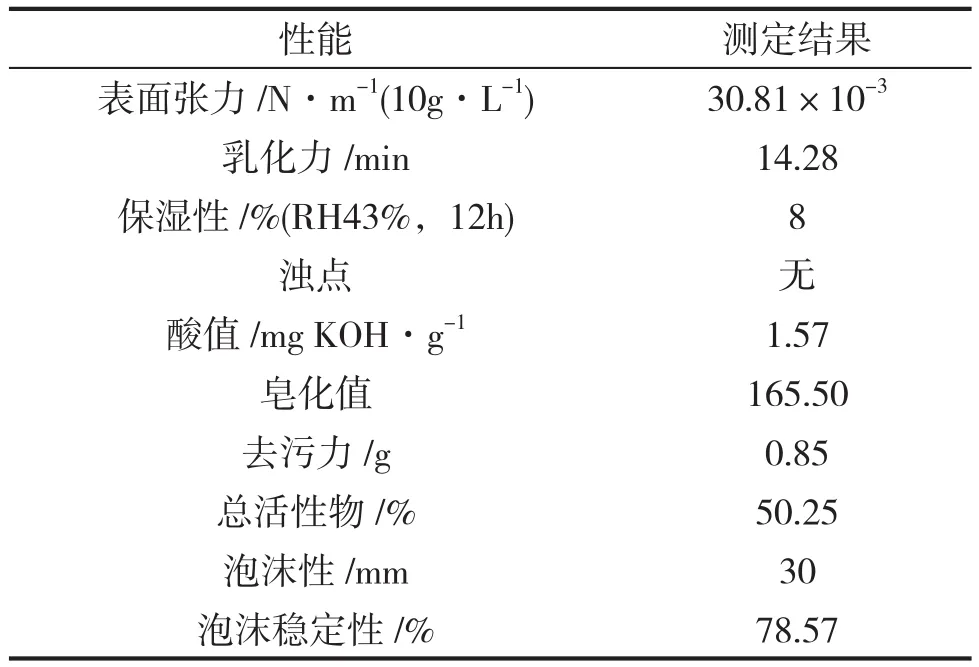

2.7 聚甘油脂肪酸酯的性能

对合成的聚甘油脂肪酸酯产品进行各项理化性能测定,结果见表1。由表1的测定结果可知,本实验合成的聚甘油脂肪酸酯具有表面张力低、乳化力高、保湿性能好、泡沫性及去污性能强等特点,说明该产品是一种性能优异的乳化剂。

表1 聚甘油脂肪酸酯的性能测定结果

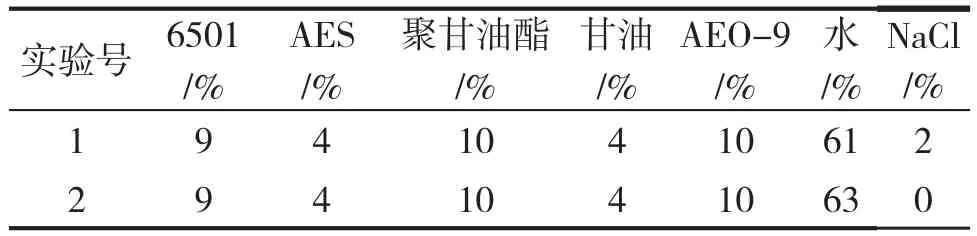

2.8 洗手液配方

本实验将所制备的产品与市售表面活性剂进行复配,制备了一种洗手液。选择椰子油二乙醇酰胺(6501)、脂肪醇聚氧乙烯(9)醚(AEO-9)、甘油、脂肪醇聚氧乙烯醚硫酸钠(AES)与甘油脂肪酸酯进行复配,按配方依次加入表面活性剂,再加入余量的水,最后加入NaCl调节洗手液的黏度,溶解并搅拌均匀。根据实验分析,得到表2的配方。对两种配方制成的洗手液的各项性能进行测定,结果见表3。

表2 洗手液配方

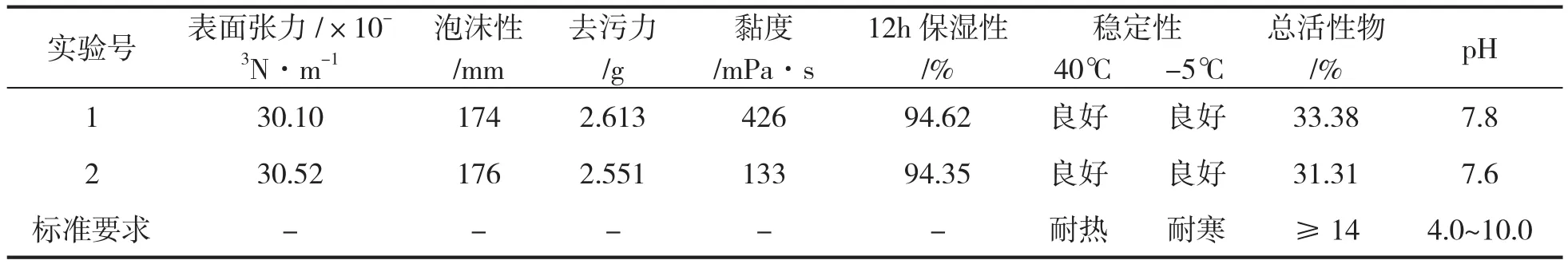

表3 洗手液相关性能的测定结果

由表3可知,配方产品符合QB/T 2654-2013中对洗手液的pH、稳定性、总活性物的规定,且具有较低的表面张力、优异的泡沫性、去污力和保湿性。此外,由测定结果可知,加入NaCl可调节洗手液的黏度,且对产品的其他性能无影响。

3 结论

本文通过单因素实验得到聚甘油的最佳制备条件,在此条件下可以制得聚合度为4.79、淡黄色、透亮的聚甘油。以聚甘油和月桂酸为原料进行反应,可得到聚甘油脂肪酸酯,制备条件为:聚甘油和月桂酸的摩尔质量比为1∶1,加入1.5%的NaOH为催化剂,在温度240℃、压力0.08MPa的条件下反应,聚甘油脂肪酸酯的产率为69.5%。合成的产品具有良好的性能,乳化力为14.28min,泡沫稳定性为78.57%,总活性物为50.25%,去污力为0.85g。最后将聚甘油脂肪酸酯用于配制洗手液,可得到性能优异的洗手液。由实验结果可知,聚甘油脂肪酸酯与其他表面活性剂的复配,具有协同增效作用,进一步说明该产品在日用化工行业中具有良好的发展前景。