全钢载重子午线轮胎内衬层气泡产生原因分析及解决措施

张志坚,张 超,徐祥越,王纪增,宋海龙

(八亿橡胶有限责任公司,山东 枣庄 277800)

随着轮胎市场的变化,载重轮胎不断向子午化和无内胎化方向发展[1]。伴随着市场需求的增大,全钢载重子午线轮胎企业发展很快,但轮胎产品的性能参差不齐,进入21世纪以来,消费者更加注重轮胎的安全性和使用性能,对轮胎质量提出了更高的要求。

内衬层对轮胎的整体性能起着重要作用,特别是对无内胎轮胎更是如此[2-3]。内衬层由过渡层和气密层组成,是轮胎的主要部件。为了防止轮胎气压泄露,要求内衬层具有良好的气密性。因此,轮胎气密层普遍采用卤化丁基橡胶(XIIR)[4]。XIIR与其他胶料的粘合性较差,贴合时如果与过渡层粘合效果差,则会出现内衬层贴合气泡问题,硫化时气泡不易排出,则会造成成品轮胎胎里气泡问题,降低产品的综合合格率,给企业带来经济损失。

我公司在投用对挤内衬层热贴合工艺初期,复合内衬层停放后边部频繁出现层间气泡,生产部件合格率仅达到40%左右。异常部件的频繁出现直接影响了生产效率,同时给产品质量带来较大隐患。异常部件若误流入下道工序,成品轮胎会出现胎里气泡、脱层和圈口气泡等问题,直接影响轮胎的安全性能。

因此,公司技术部门紧急成立攻关小组,进行实地研究分析,全程跟进内衬层生产工艺及过程状态,从人员操作、生产设备、胶料性能和生产工艺等方面,分析全钢载重子午线轮胎内衬层气泡产生原因,并提出相应解决措施。

1 内衬层气泡特点

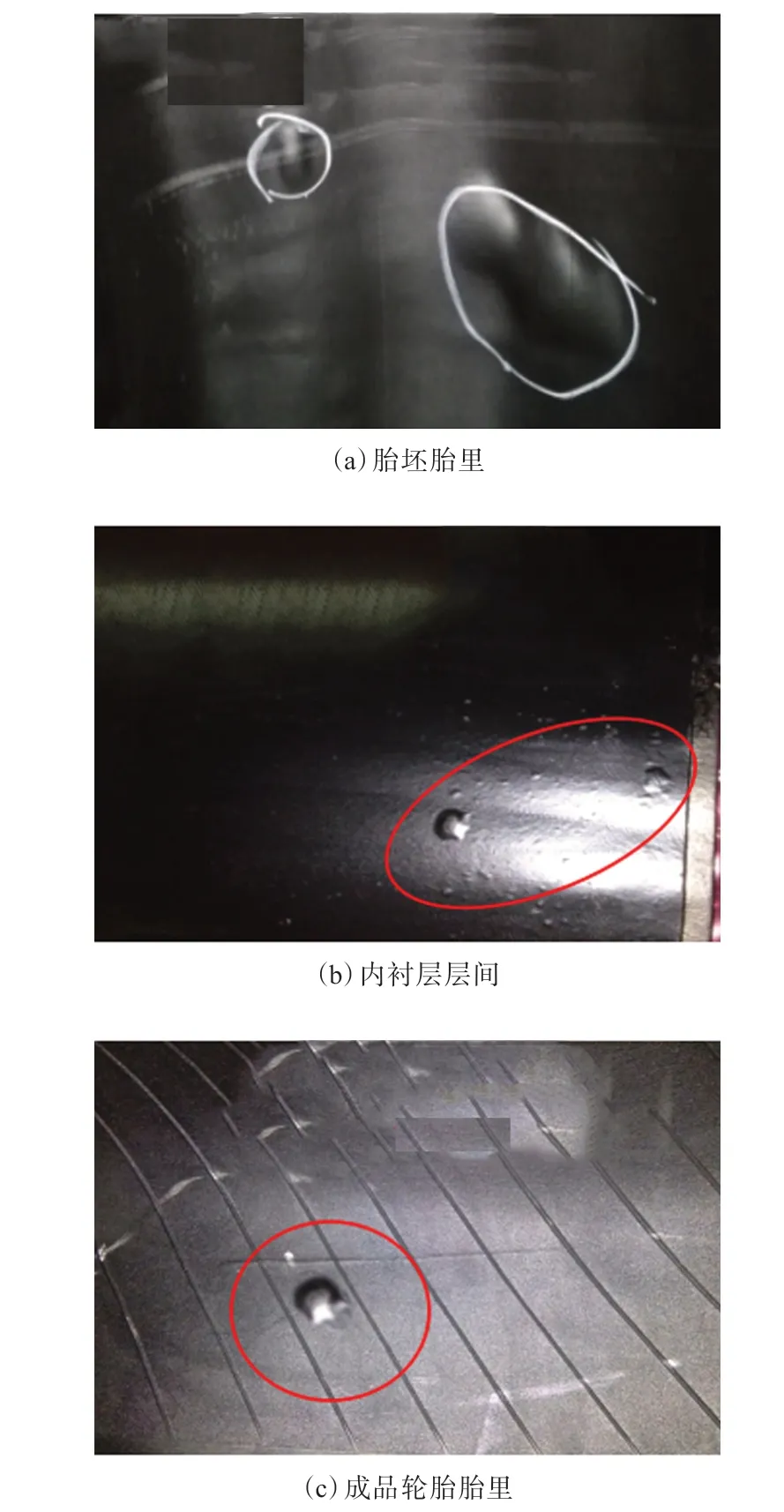

轮胎胎里气泡问题如图1所示。

图1 轮胎胎里气泡问题

分析内衬层气泡问题,具有如下特点。

(1)位置:在内衬层边部75 mm内,为复合部件层间气泡。

(2)气泡大小:气泡直径为2~40 mm不等。

(3)气泡变化:内衬层卷取时气泡不明显,2 h后出现,伴随停放时间的延长,气泡直径不断增大,约36 h后停止。

时标以及6点钟位置的小秒盘均由薄层碳纤维(CTP)制成,并经精湛雕刻工艺处理。镂空设计旨在增强搭载有Calibre BVL 362机心的表壳内部声音的共振,补偿由于内部空间减小而造成的共振损失。这款三问腕表配备的宝格丽自制手动上链机心厚度仅为3.12 毫米,是迄今为止全球最纤薄的报时腕表机心。装上表壳后,腕表总厚度仅6.85毫米。这款未来感十足的Octo Finissimo三问碳纤维腕表仅重47克,在传承经典的同时实现了新飞跃。

2 产生原因

2.1 压辊形式不合理及压力控制不规范

压辊对内衬层层间产生气泡起关键作用,我公司原有贴合压辊为千页片压辊,渗透性较差,页片间闭合程度不足,特别是页片转动不灵活,导致整体转动不均匀,内衬层被压成条形凹凸状,使空气留在气密层与过渡层之间形成层间气泡。同时,压辊的压合力通过气缸控制,压力变化直接影响内衬层复合部件的贴合质量。压辊形式不合理及压力控制不规范是造成内衬层贴合气泡的主要原因。

2.2 挤出机和压延机转速过快

攻关小组在跟进生产过程中发现,生产人员为加大产出量,作业时挤出机和压延机的转速过快(有时达到额定转速的90%),导致部件温度过高,严重时会造成胶料焦烧,使部件粘性降低,甚至不能粘合,从而极易导致内衬层层间气泡的产生。

2.3 物料存放环境条件变化大

内衬层层间气泡问题在季节交替时期极易出现,因昼夜温湿度变化大,天然橡胶等原材料的加工性能不稳定,且所生产的终炼胶因每桌要摆放3—4车,受停放时间及环境温湿度等变化的影响,整桌终炼胶内外部的加工性能不一致,也极易导致内衬层出现层间气泡现象。

2.4 挤出机供胶量不足,机头压力小

内衬层生产时挤出机供胶量不足,螺杆在螺旋推进时易带入空气,使过渡层或气密层部件气孔较多,复合部件在停放过程中气孔流动至过渡层与气密层之间,造成内衬层层间气泡。

2.5 过渡层与气密层贴合角度过小

过渡层与气密层贴合角度影响复合部件贴合质量。检测发现,过渡层与气密层贴合角度小于40°易出现贴合气泡问题,而大角度贴合过渡层与气密层,接触与压合同步,在一定压力状态下贴合能够有效消除气泡问题,如图2所示。

图2 过渡层与气密层贴合角度示意

2.6 过渡层与气密层收缩不一致

在内衬层部件生产过程中,过渡层与气密层收缩率不同,会导致复合部件在停放期间出现层间气泡。

2.7 终炼胶门尼粘度值偏大

与以前使用的胶料对比发现,气密层胶料的门尼粘度值普遍大7~10,且挤出时表面出现轻微磨砂状(俗称麻面)。截取挤出断面进行分析发现其粘度较低。此种胶料生产的部件粘性较差,会增大内衬层层间气泡产生的几率。

2.8 压辊外形与部件形状差异较大

为满足轮胎设计要求,内衬层部件中间与边部存在一定的厚度差,过渡层与气密层敷贴压辊为平辊,压辊外形与内衬层形状差异较大,复合部件边部压合效果较差,易出现层间气泡问题。

3 解决措施

3.1 改变压辊材质及固定压力参数

经对设备原有贴合装置的分析,决定将原有千页片压辊更改为橡胶压辊(外层为较软的橡胶层,内层为有一定硬度和支持力的海绵层)。该压辊表面较软,具有一定的渗透力,对内衬层复合部件的压合效果优于千页片压辊。

贴合时气缸压力固定为(0.55±0.05) MPa,通过控制压力可较好地保证复合部件压合质量,避免内衬层层间气泡的出现。

3.2 优化挤出生产参数、界定压延机温度

挤出转速与胶料挤出温度呈正比,为避免挤出机转速过高,攻关小组联合设备部和生产车间对挤出生产参数(包括挤出机温度等)落实优化,并界定压延机温度,消除了因超温、超速带来的部件粘性损失问题,提高了物料粘性,可防止内衬层部件层间气泡的产生。

3.3 界定物料存放区域

对原材料、终炼胶和生产后内衬层大卷的存放环境加强控制,在存放区域内安装温湿度测量装置,由质量检查人员落实监控,存放区域门窗禁止随意开关,同时缩短终炼胶停放时间,以最大程度提高终炼胶的粘度和加工性能。

3.4 增大挤出供胶压力

挤出机机头压力越大,挤出部件密度越大,气孔越少,因此增大挤出供胶压力可有效消除内衬层层间气泡问题。

3.5 增大过渡层与气密层贴合角度

攻关小组联合设备部对过渡层与气密层贴合角度进行调整,由35°增大至90°,有效规避了两部件先接触再压合的生产状态,提升了内衬层部件生产合格率,如图3所示。

图3 过渡层与气密层贴合角度调整前后生产线示意

3.6 调整过渡层与气密层收缩率

对压延过渡层和气密层的长度和宽度的收缩率进行检测,查找造成两部件收缩率差异的设备问题,通过对设备精度的检验和校正,使过渡层与气密层收缩率一致,避免了部件在停放期间因收缩率差异而导致的层间气泡问题。

3.7 加强终炼胶门尼粘度控制

对生产气密层所用胶料的门尼粘度值及公差进行重新标定,从下限至上限以5个门尼粘度值为间隔,分别生产1—2车终炼胶在挤出和压延工序进行试验,验证不同门尼粘度值胶料的工艺通过性,保证使用规定范围内的终炼胶不出现层间气泡现象。生产中对终炼胶的粘度进行严格控制。

3.8 重新设计异形组合压辊

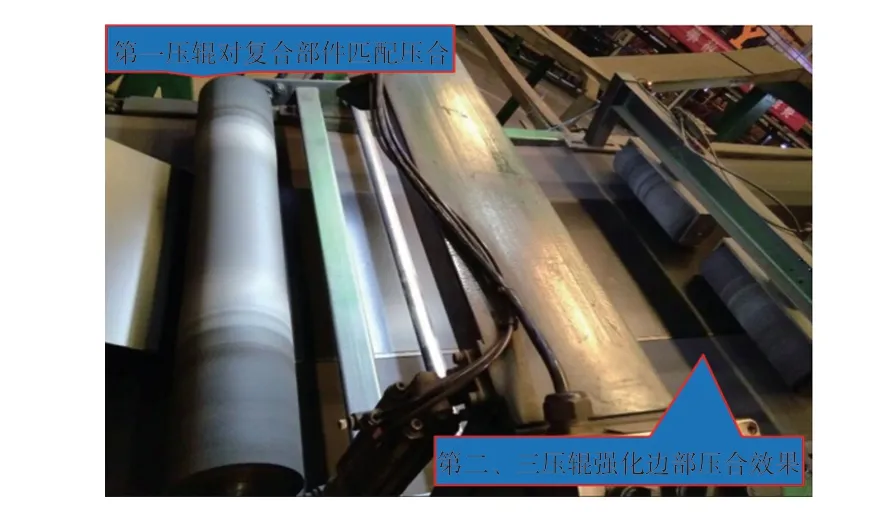

根据各规格内衬层外形尺寸统计,重新设计了一套组合压辊。组合压辊分为3个部分,第一压辊为异形压辊,压辊整体形态是根据部件厚度变化趋势专门设计的,与部件外形尺寸匹配度较高,可保证部件各部位均匀受力,提升内衬层复合部件边部的压合效果;第二、三压辊为海绵短压辊,具有一定的倾斜角度,部件通过第一压辊压合后,基本可保证贴合密实,但受部件外形所限,为防止边部压力不足,通过第二、三压辊强化复合内衬层部件边部的贴合质量,可有效避免内衬层贴合气泡的出现,设计思路及实际应用分别如图4和5所示。

图4 异形组合压辊的设计思路

4 结语

分析全钢载重子午线轮胎内衬层气泡产生原因,并采取相应解决措施后,我公司内衬层生产合格率从41%提升至99.14%,内衬层层间气泡问题得到了有效解决,大幅减少了成品轮胎脱层、胎里气泡和X光检测气泡等问题,提高了轮胎的整体性能,创造了良好的品牌效应,同时避免了部件返工带来的人力和物力消耗,大幅降低了经济损失。

图5 异形组合压辊的的实际应用