脱醇塔用不锈钢复合板的焊接

夏雄

(中国轻工业长沙工程有限公司, 湖南 长沙 410114)

不锈钢复合板一般由较薄的不锈钢板作覆层,较厚的碳素钢或低合金钢作基层经爆炸复合而成,它既可以满足耐腐蚀的要求,又可以降低设备制造成本,广泛用于腐蚀性介质行业的设备制造中,如石油、化工、制药、煤化工等行业。不锈钢复合板的基层和覆层化学成分和物理性能差异很大,焊接性也存在较大差异,它既不同于不锈钢,也不同于碳钢或低合金钢,有其特点和难点。而焊接是不锈钢复合板设备成型的关键技术之一,其焊缝质量直接关系到设备的安全性、耐腐蚀性和设备的使用寿命,特别是易出现裂纹的过渡层的焊接,因此对不锈钢复合板焊接质量的控制尤为重要[1,2]。本文以脱醇塔用Q345R+S30408复合板焊接成型为例,对不锈钢复合板的焊前、焊中和焊后过程进行控制,有效地防止了裂纹、气孔等焊接缺陷的发生,完成了脱醇塔用不锈钢复合板的焊接,利用无损检测技术对焊接质量进行检测,保证了焊接质量。

1 设备概况

某项目中,直径DN5400,高度约73m,总重约2 3 0 t 的脱醇塔为超限类设备,为便于施工和运输,设备在现场制造。设备设计压力-0.1/0.3MPa,设计温度200℃,介质为乙二醇。设备筒体和封头的材料皆为S30408和Q345R复合板,复合板覆层为3mm厚S30408不锈钢,基层材料为Q345R钢板,厚度分别为14mm、16mm、18mm。

设备在现场制造过程中的特点如下:复合板的焊接工作量大,操作难度大;设备刚度小,筒体容易变形,对口的棱角度、错边量易超差;制造现场年平均湿度大,过渡层质量控制难度大,焊缝极易出现气孔、裂纹等缺陷。

2 焊前质量控制

2.1 消除复合板的缺陷

为保证筒体对接焊缝的质量,在复合板材料进现场前严格按照NB/T 47002.1~47002.4-2009《压力容器用爆炸焊接复合板》的要求进行验收,满足B1级别要求。复合板表面出现局部伤痕、刻槽等缺陷应予以修磨,修磨斜度最大为1:3[3]。修磨深度不得大于覆层厚度的30%,且不大于1mm,否则应予以补焊,在处理缺陷的过程中应注意避免铁离子污染[4]。

2.2 复合板的加工

设备使用的不锈钢复合板的切割、坡口加工等在现场完成,采用的方法为等离子切割。在加工过程中,保证覆层在上,以避免剪裁时由于局部未结合的缺陷将复合层与基层撕裂。覆层材料表面在整个操作过程中要注意保护,避免切割时熔渣飞溅至覆层表面上。坡口加工后进行外观检查,不得有裂纹和分层,否则要进行修补。不锈钢板不应与碳素钢板接触,不得出现铁离子污染、划伤等问题。

2.3 错边量控制措施

焊缝对口错边量应满足要求,若错边量过大,基层材料容易渗入到不锈钢焊缝中,以导致裂纹的产生或者焊后覆层焊缝生锈。为保证筒体纵缝、环缝组对时对口错边量满足要求,保证焊接质量,本文从以下几方面采取了措施。

2.3.1 坡口的设计

脱醇塔用不锈钢复合板焊接时,采用Y型坡口。坡口尺寸均以复层为基准,坡口两侧覆层对齐,基层和覆层完全分开,保证焊接操作的同时保证覆层的耐腐蚀性能。本文以14+3厚的不锈钢复合板为例,坡口如图1所示。

图1 不锈钢复合板Y型坡口

2.3.2 筒体下料展开尺寸的控制

一般容器筒节下料尺寸都是按筒节中径进行展开计算,而复合板容器由于错边量的严格要求,必须综合考虑板材卷制时的伸长量、焊接时的对口间隙、焊缝收缩量及复合界面等影响因素,应按封头内周长来匹配筒体周长,计算公式如下:

式中:Di—筒节内径,mm;YH—中性层至筒节内半径的距离,mm。

2.3.3 筒节成型控制

本设备采用三辊卷制,卷制时特别注意钢板板头200mm内圆度的控制,故应对板头采用压头胎具进行预弯,然后再进行整块钢板卷制,卷制过程中采用样板随时对其圆度进行检查。此外对焊接完成的筒体用米字形支撑加固,以确保筒体圆度。焊接成型后的筒节焊缝处采用内弓形样板测量,棱角度≤(S/10+2),且不大于5mm。

2.3.4 筒节成型控制结果

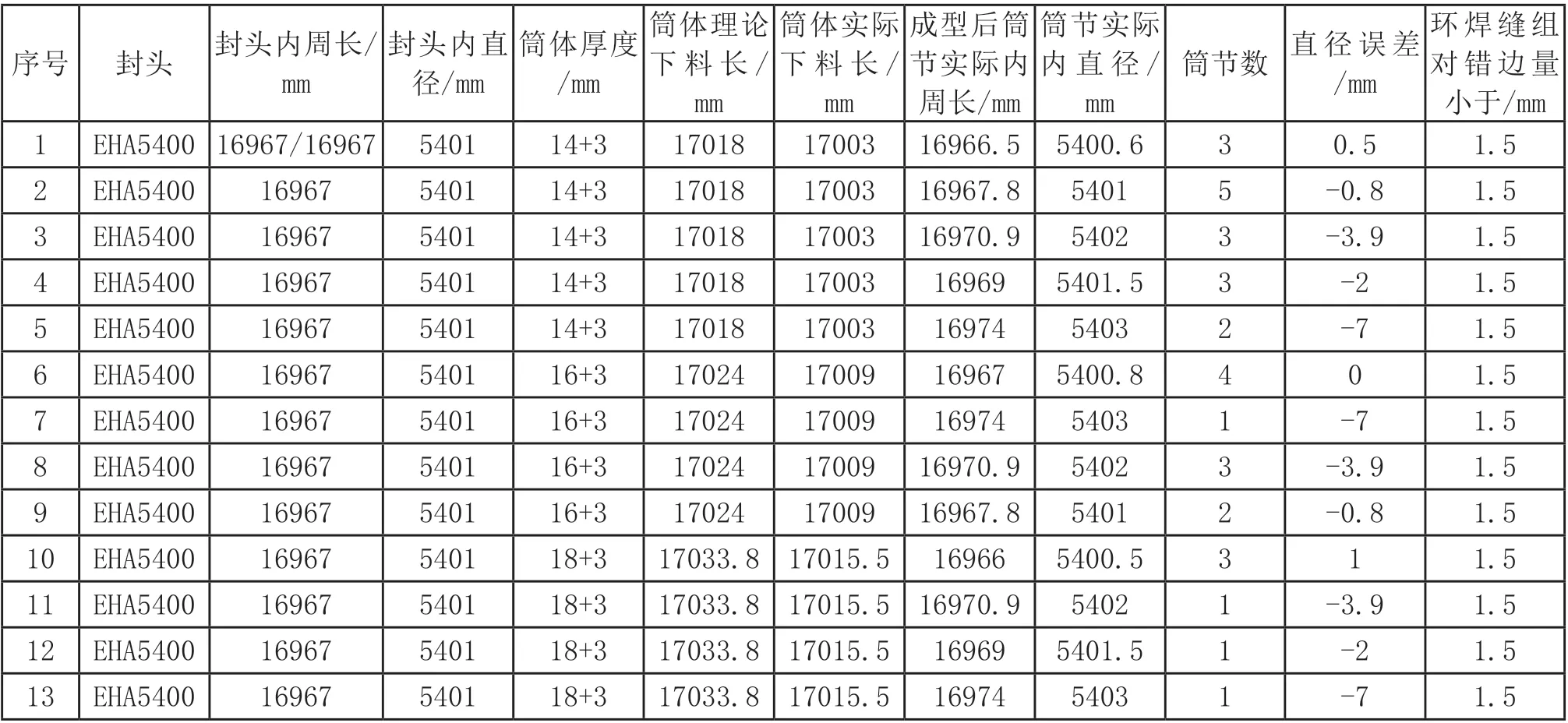

根据公式(1),得到了脱醇塔筒节下料尺寸和错边量尺寸,结果如表1。表1数据显示,筒体下料卷制成型筒体的圆度满足标准要求,错边量满足要求。

表1 脱醇塔筒节下料尺寸、成型尺寸结果

3 焊接工艺过程控制

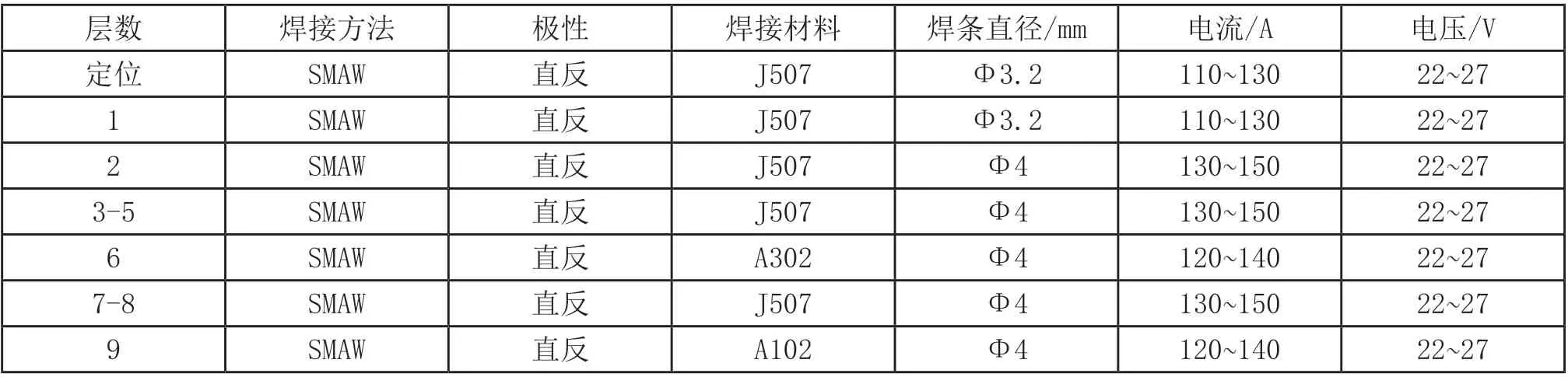

脱醇塔用复合板的焊接采用手工电弧焊,由取得相应资格的焊工完成。焊接顺序为:从基层到过渡层,最后到覆层。焊接采用三种焊条,基层(Q345R)采用J507焊条,过渡层(基层和覆层之间)采用A302焊条,覆层(不锈钢S30408)采用A102焊条。通过焊接工艺评定,确定的焊接工艺参数如表2所示。

表2 焊接工艺参数

按照表1的焊接工艺参数,进行焊接需要注意:

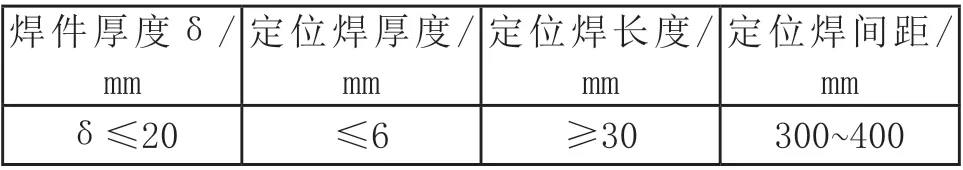

(1)定位焊,定位焊的厚度、长度和间距按照表3的规定,均匀分布。定位焊缝一定要焊在基层金属上,并采用与基层金属相同的焊条施焊。

表3 定位焊尺寸

(2)施焊前,焊缝两边20mm范围内的氧化皮、油污、熔渣及其他有害杂质应清除干净,不锈钢坡口两侧各150mm范围内应涂石灰水,防止飞溅物的粘附,利于后期清洗不锈钢表面。

(3)按图1要求,采用Φ4的J507焊条焊接第1-5层基层焊缝。焊接基层时注意焊缝的厚度,避免触及或熔化覆层,防止基层焊缝熔化到过渡层和覆层中。

(4)清理第1到5层熔渣及飞溅物后,利用Φ4的A302焊条焊接第6层过渡层焊缝。过渡层焊接尽量采用小电流和低电压,每层厚度不宜太大,控制在2-3mm。

(5)采用碳弧气刨反面清根,利用Φ4的J507焊条焊接第7-8层基层焊缝。

(6)利用Φ4的A102焊条焊接第9层覆层焊缝。覆层焊接宜采用小电流、短弧多层多道快速焊接方法,控制热输入量。

具体操作过程中,主要控制点:(1)严格执行焊接指导书的规定;(2)制造现场地处区域年平均湿度大,焊条必须按照标准要求烘干;(3)保证基层、过渡层、覆层之间的相对厚度,特别是过渡层的焊接厚度的控制,过渡层的焊材厚度不超过基层以下1.5mm-2.5mm(图1中的a值),不超过基层以上0.5mm-1mm(图1中的b值),当超过时应用角向磨光机将超出的部分清除;(3)过渡层焊接完成后,焊接接头表面进行100%渗透检测,符合JB/T 4730.5-2005中Ⅰ级为合格,合格后方可进行覆层的焊接。

4 焊后质量检测

不锈钢复合板的强度由基层保证,抗腐蚀能力由覆层保证,过渡层是连接基层和覆层的重要部位。焊接中的问题主要出现在基层与覆层交接处的过渡层,如焊接裂纹等。为保证焊接质量,焊接任务完成后,所有A、B类焊接接头进行RT检测,检测技术等级不低于AB级,检测率不低于20%,合格等级为JB/T 4730.2-2005中的Ⅲ级,且T字缝必拍;焊接接头内表面还进行100%渗透检测,符合JB/T 4730.5-2005中Ⅰ级为合格[5]。对检测不合格的焊缝,要进行返修,返修过渡层或覆层时不得采用碳弧气刨清除缺陷,应采用砂轮机打磨法来清除缺陷,以免基层和覆层材质相互渗入。

5 结束语

不锈钢复合板由于基层和覆层成分及性能等方面存在差异,给焊接带来了很多问题,影响了焊接质量。本文以脱醇塔用不锈钢复合板Q345R+S30408为例,对复合板的焊前、焊中和焊后过程进行控制,有效地防止了裂纹、气孔等焊接缺陷的出现,完成脱醇塔用不锈钢复合板的焊接任务,利用无损检测技术对焊接质量进行检测,保证了焊接质量。

◆参考文献

[1] 于彬. 不锈钢复合板焊接质量控制研究[J].热加工工艺,2010,39(11):173-174.

[2] 贾硕,魏洁. 不锈钢复合板压力容器焊接技术的探讨[J].石油化工设计,2011,28(4):17-19.

[3] GB150.1~150.4-2011,压力容器[S].

[4] NB/T 47015-2011,压力容器焊接规程[S].

[5] NB/T 47013.1~47013.13-2015,承压设备无损检测[S].