湿法硫酸废酸再生工艺问题及设备结构改进

郭历伟

(盛虹炼化(连云港)有限公司, 江苏 连云港 222002)

奥地利P&P公司的烷基化湿法硫酸废酸再生工艺是将烷基化反应后w(H2SO4)89%~90.5%的废硫酸,通过废酸裂解炉焚烧裂解、氧化、吸收,变成w(H2SO4)98%~99.2%的产品硫酸,再生后的产品硫酸返回烷基化装置作为硫酸烷基化反应催化剂循环使用。近两年来,由于奥地利P&P废酸再生工艺相较于干法废酸再生工艺,设备少、流程简单、投资占地少而得到国内的广泛应用[1]。但由于应用业绩较少,装置投产后问题较多。通过对国内投产的P&P废酸再生装置调研,梳理各装置存在的共性问题,针对工艺包及部分设备设计上存在缺陷,提出了一些改进措施,供业内同行参考。

1 主要共性问题

通过对国内投产的P&P废酸再生装置实地考察,调研了解实际运行状况,发现共性问题主要集中在裂解炉、高温烟气过滤器和熔盐系统。

1.1 裂解炉问题[2]

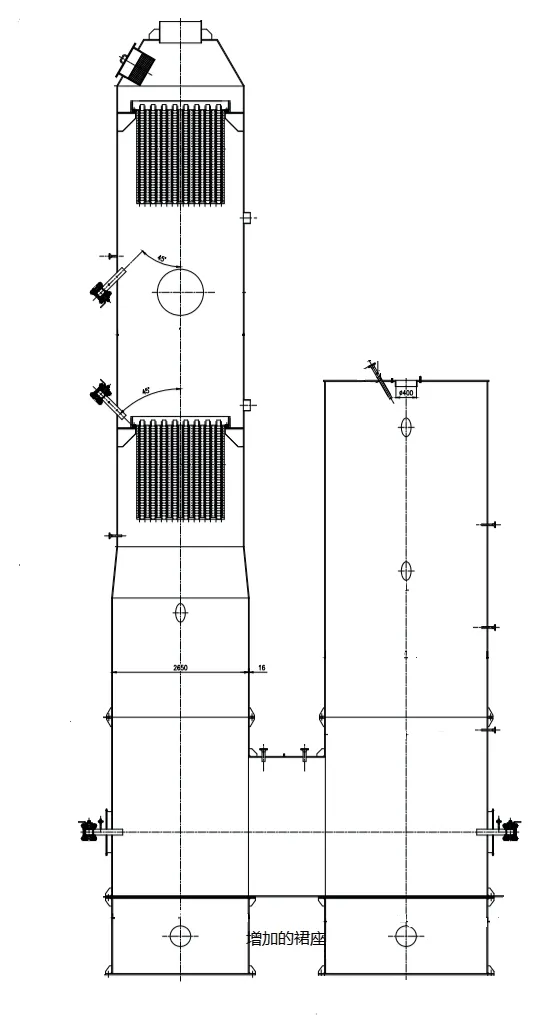

裂解炉本体材料一般采用碳钢钢板,衬里型式为炉内可塑料+浇注料,炉体结构见图1。炉外壁保温,炉壁温度既要控制在露点温度250℃以上,又要低于碳钢的极限使用温度,低于350℃。从调研情况看,裂解炉主要问题有:

(1)存在炉壁超温现象。

(2)在制造过程中裂解炉取热器容易开裂,废品率很高。

(3)炉子底部壁板直接与设备基础接触,设备基础有超温粉化现象。

1.2 高温烟气过滤器问题

高温烟气过滤器主要问题是过滤效果不佳,过滤器滤芯被粉尘吹扫不彻底,堵死后滤芯损坏失效,使用寿命短,更换滤芯费用较高,且滤芯破损后,烟气粉尘进入下游反应器,导致反应器压降升高,风机能耗升高,静电除尘器失效,后路管道带酸腐蚀加剧,某炼厂废酸装置反应器压降升高停工2次,静电除尘器后管道及膨胀节腐蚀泄漏非常严重。

1.3 熔盐系统问题

熔盐系统是采用熔点为142℃~145℃的导热盐作为介质,操作温度大于265℃,熔盐管道采用夹套管设计,内管材质15GrMo,夹套外管材质为碳钢。熔盐管道内管泄漏,蒸汽串入熔盐,降低熔盐品质,但由于泄漏的焊缝在夹套管内,无法确定泄漏部位,查找漏点需要将夹套外管拆除,露出内管焊缝才能逐一排查,耗时费力。

图1 改造前裂解炉结构图

2 原因分析

2.1 裂解炉问题分析

(1)炉壁温度超温。主要原因是推荐的衬里厚度不足,衬里施工质量控制,尤其是采用纳米板和纤维板结构,对其衬里施工要求更高,每层要错缝铺设、锚固钉孔的预留、封堵,各层的防水处理不好,很容易引起炉壁超温,此外,外保温多为业主另行采购,未采购安装衬里供应商设计的保温材料,保温导热系数优于设计保温,热散失小,进而导致炉壁超温。

(2)取热器制造中易开裂。工艺包推荐材质为AISI 446,从国外应用情况看,AISI 446很少发生焊接开裂问题。但该材质国产化后,可能与进口材质存在一定差异,可焊性较差,较易在制造焊接过程中发生开裂,废品率较高。

(3)设备基础超温。原设计裂解炉底部无裙座,底板与设备基础直接大面积接触,炉内温度为1000℃左右,由于设备基础导热性较差,且炉底壁板温度要控制高于露点温度,因此设备基础温度也超过250℃,部分未采用耐高温砼的装置,甚至发生设备基础混凝土超温粉化现象。

2.2 高温烟气过滤器问题分析

高温烟气过滤器过滤效果不好的原因有:

(1)高温烟气过滤器最佳吹扫温度为540℃,在540℃条件下,烟气中粉尘最易从滤芯上反吹下来。由于高温烟气过滤器壳体厚度小,采用较多筋板进行加强,散热效果强,且加强筋多(见图2),每个加强筋板间隙面积非常小,电伴热敷设困难,部分炼厂还存在电伴热质量不过关,保温效果不好等原因,最终导致很难达到540℃的吹扫温度,调研中装置吹扫温度都在450℃左右。

(2)反吹阀动作速度不足。工艺包中要求反吹电磁阀开关速度小于300毫秒,实际上开关速度越快,吹扫的冲击力越佳,部分装置电磁阀质量不过关,使用中难以达到开启速度。

(3)燃料气组分可能对烟气粉尘性质造成影响,如某炼厂废酸燃料气为瓦斯气,碳四组分含量在10%左右,可能导致高温烟气粉尘发黏并含有水分,粘结在滤芯上难以吹扫。

图2 改造前高温烟气过滤器图

2.3 熔盐系统问题分析

熔盐系统夹套管内漏,主要原因是夹套内管开裂,夹套外管内的伴热蒸汽压力高于内管熔盐压力,泄漏进入内管。导致内管开裂的原因主要是材质问题,原始工艺包内管材质为15GrMo,外管材质为普通碳钢,15GrMo可焊性差,易产生焊接裂纹。内外管材质不一致,温度不一致,内外管膨胀系数有差异,易发生应力开裂。

3 改进措施

3.1 裂解炉改进措施

(1)根据裂解炉各段温度,取热器前后炉温变化较大,分9段设计衬里方案,增加高温段炉壁衬里厚度。衬里招标材料和施工要统一供应商,衬里供应商应选择技术实力强、业绩优、施工能力好的队伍。明确界面责任,外保温材料也由衬里供应商供货,防止保温材料选错。

(2)工艺包推荐的取热器材质AISI 446,由AISI 347H替代,AISI 347H不锈钢国产化较为成熟,热强性能够完全满足工艺要求,且可焊性好,不易产生焊接裂纹,可解决取热器管束AISI 446材质在制造焊接过程中管口开裂、废品率高的问题。

(3)针对设备基础超温,焚烧炉圆炉和方炉底部增加裙座(见图3),设置外保温。裙座高度1.5m,裂解炉底部与设备基础脱离,可避免炉底高温热传导至设备基础,裙座内部保留通风降温措施,可确保炉底金属壁板不超温。

图3 裂解炉改造图

3.2 高温烟气过滤器改进措施

(1)对于高温烟气过滤器达不到吹扫温度,增加过滤器壳体厚度,壁板厚度由8mm增加至12mm,减少加强筋板数量,加强筋板数量由每面9根立筋5根横筋,减少为3根立筋2根横筋,一方面可以大大减少加强筋板的热散失,另一方面也便于电伴热的敷设。电伴热单独采购,选用优质供应商,可加热到800℃的伴热产品。外保温层采用隔热效果好的保温材料,选用纳米+硅酸铝纤维毡复合层的方案,增强保温效果减少热散失。

(2)反吹电磁阀开关速度要充分保证,要选用较好的电磁阀品牌如ASCO,并在满足工艺包前提下尽量提高阀门开启速度,推荐全开速度100或150毫秒。

(3)废酸燃料气问题可以将燃料气设计成天然气。调研某炼厂,废酸燃料气为天然气,碳四组分含量低于1%,高温烟气过滤器内粉尘较为干燥,有助于提升反吹效果。

图4 高温烟气过滤器改造图

3.3 导热盐系统改进措施

(1)针对内管焊缝容易开裂,内外管膨胀系数不一致问题,可将内管材质升级为奥氏体不锈钢321或316L替代15GrMo,外管采用304不锈钢。奥氏体不锈钢可焊性好,在此种介质工况下,不易发生裂纹等倾向。焊缝的施工质量也要严格控制,内管焊缝要100%射线探伤检测合格,确保所有焊缝无缺陷。

(2)针对内管泄漏不易查找具体部位问题,可以采用内管焊缝外漏的夹套型式或者采用高效伴热替代夹套,无论哪种方式介质泄漏都将直接漏于外部,便于快速定位查找漏点。熔盐系统虽然介质凝固点高于夹套伴热焊缝外漏型的温度上限100℃,但熔盐系统一旦都用连续运行,不存在间断运行,焊缝外漏部位温度可由介质温度传导保持,不易发生冷凝堵塞,实际调研中某炼厂夹套管采用内管焊缝外漏结构,运行情况良好。也可以采用高效伴热替代夹套,高效伴热不但伴热管线与介质管线完全独立,而且热导率高,传热效果好,能够达到夹套伴热的加热效果,而且节省蒸汽能耗。两种方案见图5。

4 结语

通过调研P&P工艺包湿法硫酸废酸再生装置共性问题,深入分析故障原因,采取针对性的设备设计改造,可以有效地避免裂解炉炉壁超温、高温烟气过滤反吹效果不佳、熔盐系统夹套管内漏等制约装置长周期稳定运行等问题,可供业内同行参考借鉴。

图5 夹套改造方案

◆参考文献

[1] 王强. 烷基化废酸再生工艺技术比较[J].硫酸工业,2018,(10):33-34.

[2] 王华伟,丁黎明. 烷基化废酸再生工艺技术比较[J].中国化工贸易,2019,11(18):101.