浅谈大型催化裂化装置两器衬里施工质量管控

刘光辉,赵君昌,何雪军,康浩

(浙江石油化工有限公司, 浙江 舟山 316200)

450万吨/年重油催化裂化装置是浙江石化重要的炼油加工装置,该装置反再部分采用UOP工艺,由中石化洛阳院详细设计,采用结构紧凑、易于操作和维护的并列式两器,即重叠布置的两个再生器与包含VSSSM快速分离技术和AF填料设计汽提段的热壁反应沉降器并列布置,形成高低并列的两器结构,再生器采用重叠式两段再生型式,两个再生器重叠布置。该装置两器(再生器和反应器)及附属设备操作条件较为苛刻,不仅要承受650-750℃的高温,还要抗高线速催化剂冲蚀。因此,衬里质量的好坏直接关系到催化装置能否安全、平稳及长周期运行。

1 两器衬里结构

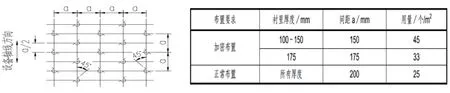

再生器筒体、封头、斜管均采用单层隔热耐磨衬里料,锚固钉材质为S30408。反应沉降器采用热壁设计,汽提段采用AF填料设计无衬里结构,汽提段下部锥段设计为龟甲网单层高耐磨衬里,型号为LA,提升管及Y型段均为制造商在出厂前预制完成,具体见表1。

表1 两器各部位衬里型号及厚度

2 衬里施工步骤及常见质量问题分析

2.1 衬里施工步骤

单层隔热耐磨衬里施工采用支模浇注方法,一般从下往上逐段进行。龟甲网衬里采用手工捣打的施工方法,用橡胶锤或木槌一锤压半锤捣打密实。主要步骤如下:

设备验收及锚固钉安装验收→脚手架搭设→喷砂除锈→锚固钉戴塑料帽→模板架设及验收→衬里配比、搅拌、浇注→衬里养护→检查验收

2.2 常见质量问题分析

(1)设备验收不严格。如:锚固件安装问题造成衬里局部脱落,原因有锚固钉布置密度不够、锚固件材质、锚固件焊缝长度及焊脚高度等不符合要求,尤其是Ω锚固钉锤击检查一定要严格执行,要求每4m2抽查1个锚固钉,将其锤弯不断裂,只有严格验收标准才能保证锚固钉的锚固作用。

(2)配比不合适。如:作业人员为方便浇注作业或节约成本,刻意地多加兑水、少加钢纤维、搅拌不均匀,这样搅拌的浆料较稀、流动性好、浇注方便节约时间,但是这样操作会严重影响衬里的强度。

(3)振捣不合理。如振捣不均匀、插入深度不够或振捣过度造成衬里不实、空鼓、蜂窝气孔及浆液离析。

(4)特殊部位未支模整体浇注而采用手工捣打,造成衬里不密实,强度不够而脱落。这些特殊部位存在高线速、高冲刷磨损、空间狭小、仰面施工等情况。如:提升管Y型段、各斜管、斜管下料口与再生器相贯线、人孔与再生器相贯线、装卸孔与再生器相贯线等。

3 衬里施工的控制要点

3.1 专项施工方案的制定

衬里施工作为一个特殊的工序,在施工前需编写具体的施工方案,并核对图纸、规范标准,做到每个部位都有清晰的、准确的施工要求,防止用错材料或施工方法不正确,影响衬里施工质量。方案内容应包含设备验收、材料验收、机具准备、人员资格培训、喷砂除锈、支模、搅拌浇注、衬里养护等各个环节。方案确定后,施工方应严格按方案要求执行。

3.2 施工准备及施工要求

3.2.1 材料验收与防护

检查A/B/C/D级衬里料、锚固钉、钢纤维、龟甲网等材料的质量证明书;检查衬里料是否有结块成团现象,是否在有效使用期内;检查锚固钉、钢纤维、龟甲网尺寸是否符合图纸及规范要求,金属含量是否满足规范要求;检查该材料是否符合该部位的施工要求;各种衬里料需抽样送权威检测部门进行复检。材料到场后,应根据不同的材料种类,采取相应的防雨、防潮措施,加强材料在运输、库存中的保护,严禁使用变质和过期的材料。

3.2.2 锚固钉安装验收

锚固钉的焊接应按严格按设计院图纸布置焊接,间距及用量都应严格执行,如图1。锚固钉焊接要求应满足:(1)焊肉应饱满无咬肉现象;焊缝表面不允许有裂纹、气孔、夹渣、凹陷等缺陷;(2)锚固钉两侧焊缝长度≮25mm,焊脚高度≮6mm;(3)筒体、封头、过渡段及直径较大的开孔接管部位:一般衬里总厚度δ>100mm时,间距a=200mm。

图1

3.2.3 龟甲网安装验收

龟甲网在安装拼接时应满足规范要求,剪断时应采用断丝剪,严禁热切割。龟甲网的滚制方向与钢带长度方向应保持一致,其结扣不得断裂、脱扣,网格的大小均匀、卡扣的松紧及板条的平整度应满足要求。

3.2.4 施工要求

(1)水质及环境要求:衬里混凝土搅拌水中氯化物的含量应≤50mg/L,pH值宜为6.5-7.5。施工现场的环境温度宜为5~35℃,否则应采取保暖、降温措施。

(2)支模前,应逐一检查锚固钉是否弯曲,锚固钉端部是否安装特制塑料帽(塑料帽的作用是受热融化后给锚固件及衬里受热膨胀留出空间),内伸管应按规范要求进行包裹陶纤纸;支模后应对支模情况进行检查验收,保证模板接缝对齐、无错边、密封严密、牢固且满足衬里厚度要求。

(3)仔细核对施衬部分用料是否正确,将各部位使用骨料、水泥、钢纤维、水分配比进行量化,便于准确用料和现场监督;搅拌好的衬里料在30min中内使用完成,严禁二次加水使用。

(4)同环模板中,衬里混凝土应分层连续均匀浇注,并应在下层衬里混凝土初凝前将上层衬里混凝土浇注完毕,尤其在上层模板与下层模板的结合部位需用振捣器振捣到位,防止浇注不实或空鼓现象。

(5)浇注过程中,振捣棒应快插慢拔、不能漏振、不能过度振捣、不能发生离析现象。振捣时尽可能避免碰撞模板和定位件,防止爆模漏浆。每环模板预留50~100mm,并按要求做好与上层模板结合的梯形施工缝。

(6)各斜管、变径、人孔、装卸孔等特殊部位是衬里裂纹、脱落的高发部位,必须支模或支异形模进行浇注,且在施工时尽可能一次性浇注完成,不留施工缝,达到同标高筒体时需与其整体浇注,完成后圆滑过渡,以保证高线速、易磨损冲刷部位的衬里质量。

3.2.5 衬里养护

(1)衬里施工完成后,当模板表面开始发热时应对模板进行喷淋降温。在衬里强度能保证其表面及棱角不因拆模而受损坏时,可以进行拆模,拆模时注意不能伤及衬里表面,防止大力碰撞造成缺棱掉角。下部的承重模板必须在衬里强度达到设计强度的70%时,方可拆模。

(2)室外温度高于35℃时,拆模后应及时进行雾湿养护24h,时间间隔应根据实际环境温度控制在20-40分钟左右,然后再自然养护,时间≮48h;低于35℃时,采用自然通风养护。养护时,衬里表面不能积水,应用棉布擦干。

3.3 施工质量监督

成立衬里施工质量管控小组,由项目部、施工方、监理共同监督施工质量。对小组的每个成员进行明确分工,责任到人,真正做到各负其责。衬里施工前,项目部组织施工单位、监理单位对专业的施工方案进行全面讨论和改进,对管控小组全体成员进行专业化的技术培训,要求对衬里施工配比、搅拌、浇注、养护等各步骤进行全程监督并做好记录,保证衬里施工各个环节质量和进度可控。

4 结束语

通过装置运行的实际情况分析,目前两器筒体衬里温度在130~175℃,斜管衬里温度150~220℃,远低于设计允许温度,整个两器及斜管未出现一处热点,通过衬里施工的全过程管控,达到了预期效果,为装置长周期、安全、平稳运行奠定了坚实基础。当然,提高衬里的使用寿命,除了衬里施工的全过程质量管控,在前期衬里设计选型、烘衬是否严格按升温曲线进行,装置生产运行过程中精心平稳操作等各方面都要严格管控,才能保证大型催化裂化装置应对原料重质化、劣质化状态下的长周期运行。

◆参考文献

[1] 付春辉. 催化裂化装置衬里损坏情况分析与对策[J].石油化工设备技术,2010,31(5):26-28.

[2] 雷永飞. 催化裂化装置衬里修理全过程质量控制[J].设备管理与维修,2013,(5):25-27.

[3] SH3531-2003,隔热耐磨混凝土衬里技术规范[S].