一种新型凝析油聚结分离器装置在海油工程项目中的应用

潘锐

(海洋石油工程股份有限公司, 天津 300451)

近年来,在海油工程项目的凝析油处理技术中,聚结式分离器由于体积小、处理量大,应用越来越广泛。但在项目投产初期,由于破乳剂的不配伍或其他原因导致破乳不理想,使聚结式分离器的处理能力下降,影响工艺生产稳定性。本文介绍了一种旨在快速破乳并对凝析油高效分水的凝析油聚结滤器装置。

1 设备工作原理

此新型高效凝析油聚结分离器是在传统聚结分离器的基础上运用纳米级高科技材料改进而成。

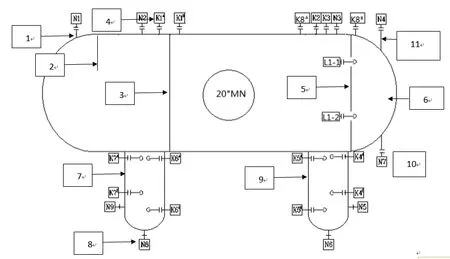

图1 高效聚结分离器示意图

如图1所示,含水凝析油通过设备入口进高效聚结分离器,首先经挡板碰撞后,突然改变混合液的方向吸收其动能,液相再通过整流等过程进入聚结室,通过聚结构件强化油水分离,使液相中的油、水内分离,形成上部油层、下部水层,并达到处理指标要求,聚结滤器最大压降为10kPa。排除三向加速度对结构件、处理效果及对油水的扰动的影响,经聚结构件分离的凝析油再经过纳米界面分水膜进一步脱除水后进入油室,水经进入水舱进一步沉降分离,经设备处理达标后的凝析油和水分别通过管道泵增压进入站场的油储运系统和水处理系统。

1.1 破乳聚结构件

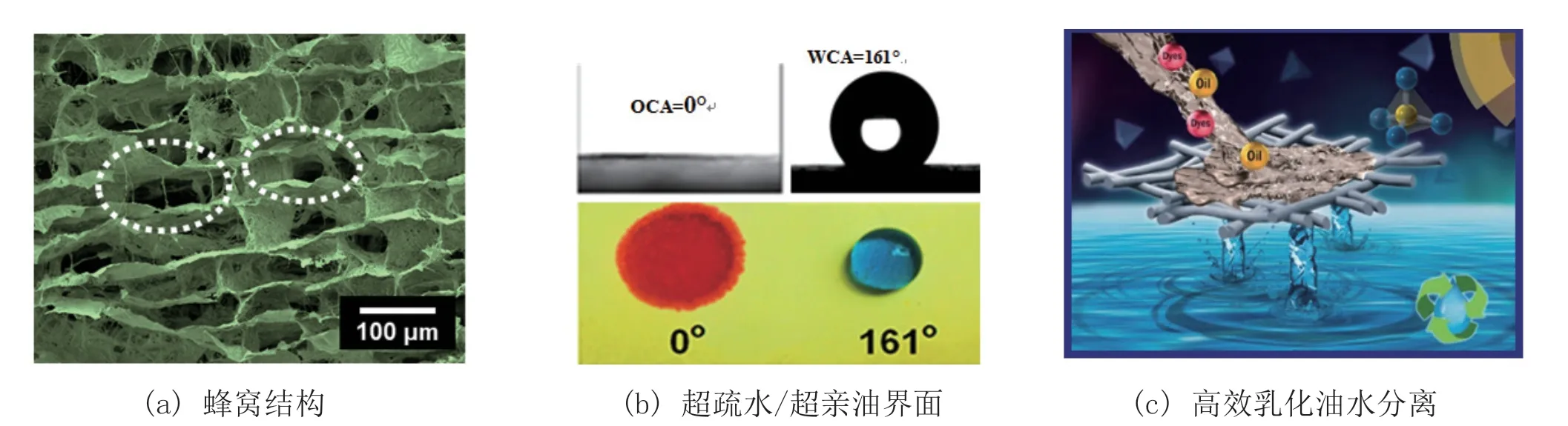

破乳聚结构件位于分离器内的集液腔,它的作用主要是对进入集液腔内的油水混合液进行破乳、微米级的油滴/水滴聚结,促进油水的快速分离。新型高效凝析油聚结分离器的破乳聚结构件采用了三维蜂窝纳米破乳材料,结合支撑材料制作成滤芯形式。其创新性突破了冰晶定向冷冻生长技术及表面超亲油/超疏水改性一步制备技术,其中组成的100-200nm尺寸的纳米纤维可以高效快速地打破乳化油水界面,从而实现乳化油水的纯化分离,如图2所示。

图2

1.2 纳米界面分水膜构件

经过三维蜂窝纳米破乳材料制作的滤芯分离后的凝析油进入第二腔室,第二腔室装配有仿生结构的纳米界面分水滤芯,该滤芯利用仿生学原理,在基膜表面形成具有特殊性能的纳米界面,其表面具有特殊的超亲油及超疏水性能,是实现油水分离的一种新型高分子复合材料。它与传统过滤材料和离心式分离技术相比,分离方式更简捷、效率更高,网膜具有耐酸、碱、盐等腐蚀特性。在低粘度油品的持续流动过程中,无需动力驱使,无故障维修,省时间,省费用,安全可靠。制作标准规格与非标型号的滤芯,可以通用安装在罐体滤器中,长期使用,操作使用与普通滤芯无差别,可以洗涮或反吹清洗再用,延长其使用寿命。纳米界面网膜可用于煤油、汽油、柴油、普通柴油、润滑油、液压油、透平油的油水分离,以及其它油基溶液的油水分离。

1.2.1 基本性能

(1)超亲油性、超疏水性;(2)油水分离功能;(3)膜的高分离精度;(4)网的超强透过能力;(5)耐酸、碱、盐、耐化学性腐蚀;(6)持续使用寿命长、安全可靠。

1.2.2 特点机理(1)疏水/超亲油性。经过特殊处理的分离网膜,在表面微米结构的乳突上还存在纳米结构,这种微米结构与纳米结构相结合的阶层结构是引起表面超疏水的根本原因,而且,如此所产生超疏水表面上具有较大的接触角及较小的滚动角。这些纳米结构,尤其是微米乳突上的纳米结构,对超疏水性起到重要的作用。

(2)油水分离功能。当油水混合液流向经过修饰的微纳米界面结构时,油体铺展在全部亲油涂层表面,油分子迅速浸润并充分存在于表面结构的凹凸部分,宏观上看含油的涂层表面相当于封有一层油渗透膜,该膜能使油分子相互置换并随着油体的渗透,朝着流动势能的方向运动,得以连续通过网膜。而油液中所含的水分在接近网膜的临界面时,被固体表面的超疏水纳米结构所疏斥,只能被拒留在油体薄膜及疏水基团物质的复合表面,与其它游离水聚结,靠重力场下油水密度差的效应汇集沉落。

(3)超强渗透能力。下图为水和柴油在油水分离网膜表面的动态铺展过程,由图3可见,水滴在网膜表面的接触角为155±1.2°,并测得滚动角为3°,油滴在网膜表面的接触角为0°±1.3°,由此柴油在网膜表面很容易铺展及渗透,大约在240ms时即可完全透过网膜,而水滴基本上被阻隔在网膜外部,所以它具有超强阻隔水滴和渗透油品的能力。

图3

1.2.3 技术指标

(1)网膜实验检测报告。经中国科学院化学研究所固体表面实验室使用德国Dataphysics公司Contac Angle System OCA40接触角测定仪,测定柴油在油水分离网膜表面的接触角趋于0°±1.3°,而水在油水分离网膜表面的接触角为155±1.2°,并测得滚动角为3°。这种同时具有超亲油和超疏水功能的网膜,对油中所含水分的分离率高达99.9%以上。

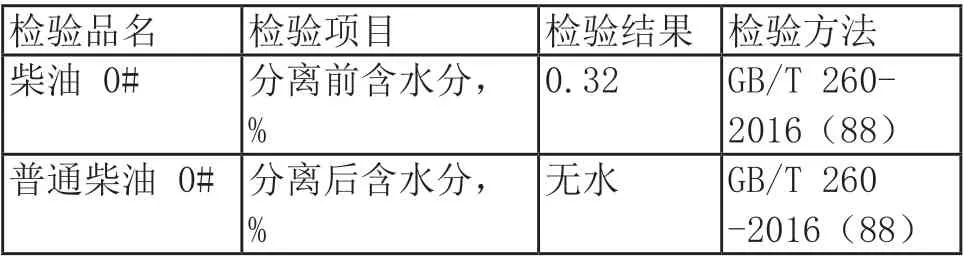

(2)油水分离检验报告。经国家燃料油质量监督检验中心(洛阳)依据国标GB252-2015,对含水0#普通柴油通过具有油水分离功能的纳米界面网膜过滤的检验结果:

表1

2 设备设计计算

对于分离器进行设计,大致可分为两部分,即气液分离和油水分离。而无论是油水分离还是气液分离,都必须以相关的约束条件为基础,通过计算求取分离器的有效长度和直径或二者的关系式。分离器的设计,需要考虑以下三个条件,即液滴沉降、液滴的大小和停留时间。

在对分离器进行液液分离之前需先考虑停留时间,这里的停留时间分别指水相停留时间和油相停留时间,原油的储存量或油相的停留时间要保证游离水在该时间内可以聚结至足够大的尺寸以达到下沉分离的目的。设分离器有效长度部分的容积为V(m3),液体流量为Q(m3/h),停留时间为t(min),则V=Qt/60且V=ALeff,进而可知分离器内油相的体积。

式中:A、AO、Aw—液体、油相、水相的横截面积;其余符号同前。

油滴在水相中的沉降及水滴在油相中的沉降为层流状态,沉降速度Vt(m/s)可以用stokes公式计算。综合考虑水滴在油相中的沉降速度以及油相的停留时间可以确定水滴所能够沉降的距离,而由此可进一步推得油相厚度的最大尺寸。设油相中水滴的沉降时间为tw(s),油层的厚度是ho(mm),则有:

欲使水滴能够穿过油层,则必须有水滴在油相的停留时间内的沉降距离大于油层本身的厚度,或者说水滴穿过油层的沉降时间小于油相的停留时间,临界状态即二者相等,考虑油相的停留时间单位为分钟,故临界状态时为tw=t60ro,即有:

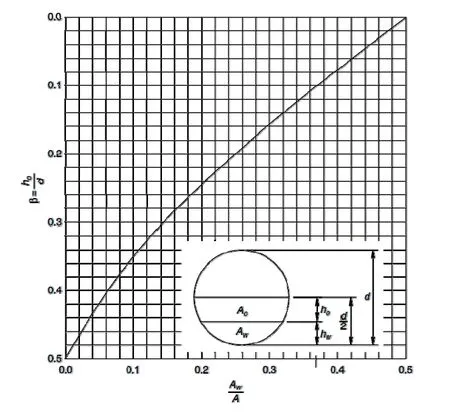

在油相和水相的停留时间都已知的情况下,在得到油层的最大厚度后,可按以下步骤确定分离器的最大直径:

首先计算水相在分离器内体积的比例,即其在分离器内所占截面积与分离器截面积的比例:

图4 分离器半满状态下的系数β

水相中油滴的分离与油相中水滴的沉降原理及计算过程一致,只需将黏度和停留时间等参数替换即可,由于油相中水滴的分离比水相中油滴的分离容易得多,所以,设计时通常以油相中水滴的分离为设计依据。

3 结语

本文所述新型高效凝析油聚结式分离器首次在海油工程项目中投入使用,是新一代改进型高效凝析油聚结分离器装置,在高效破乳聚结膜、纳米界面分水膜的双重保障下,实现了对乳化凝析油在自然过滤、过滤压差很小的条件下,处理效果达到凝析油中含水和水中含油的要求,对进一步提高聚结分离器的处理效果及稳定性,并尝试实现降低油田投资及能耗具有借鉴意义。