膜极距电解槽氯酸盐控制方法改进及注意事项

权耀宁,张黎峰,王洪江

(内蒙古中谷矿业有限责任公司,内蒙古 鄂尔多斯 016064)

离子膜使用寿命后期,氯酸盐成为影响烧碱产品质量的重要因素。同时,氯酸盐腐蚀管道、设备,造成了安全生产隐患。很多企业寻求各种方法控制氯酸盐的含量,效果不很理想;有的企业通过添加药剂的方法控制氯酸盐取得了较好的效果,但也带来了其他的问题。本文中总结内蒙古中谷矿业有限责任公司(以下简称“中谷矿业”)控制氯酸盐含量的经验,供同行业参考。

1 氯酸盐的危害

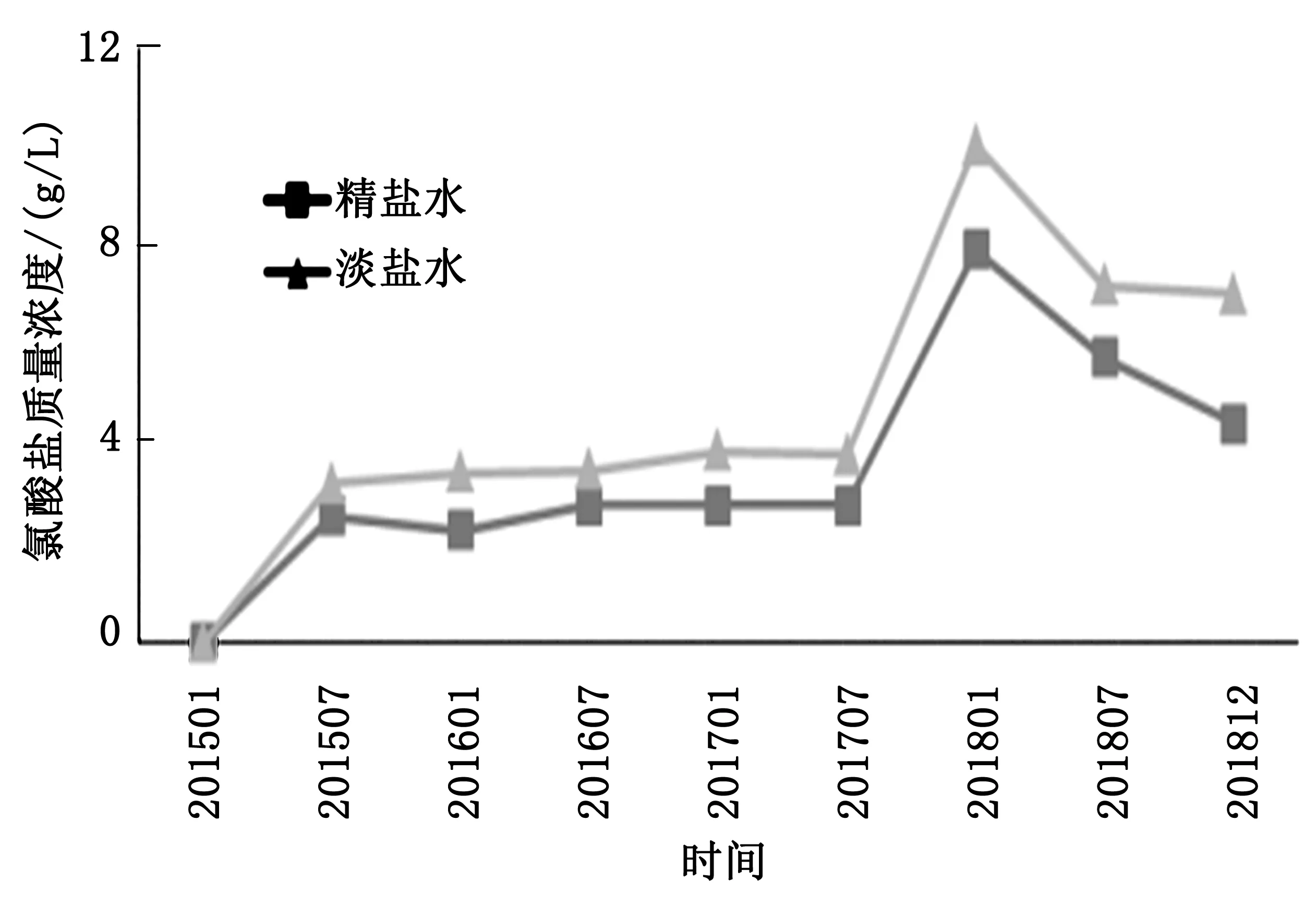

中谷矿业25万t/a烧碱装置于2015年1月投产运行,离子膜运行前3年氯酸盐含量控制良好。2017年12月开始,氯酸盐含量显著上升,之后采取强化氯酸盐分解槽工艺和电解槽加酸工艺,将氯酸盐含量控制在指标范围内。图1为2015年1月至2018年12月氯酸盐控制情况曲线图。

图1 氯酸盐在精盐水和淡盐水中的含量变化情况Fig.1 Change in chlorate content in refined brine and in depleted brine

离子膜电解装置盐水系统含有氯酸盐,经过系统闭路循环,氯酸盐浓度逐渐升高,同时烧碱中含氯酸盐也随之升高,腐蚀管道和设备。氯酸盐的主要危害如下[1]。

1.1 降低电流效率

氯酸盐会导致盐水中氯化钠含量减少,降低电流效率,增加消耗成本。氯酸盐扩散至阴极室,与新生态[H]反应,消耗产品氢气,新生成氯化钠,降低氢氧化钠纯度[2]。

1.2 腐蚀设备、管道

氯酸是强酸,强度接近盐酸和硝酸。氯酸也是强氧化剂,单氯酸盐只有在酸性介质中才有氧化性,H+浓度可以有效地提高氯酸盐的电极电位[3]。

ψA=1.45 V;

ψB=0.62 V。

氯酸盐对烧碱装置的腐蚀主要表现在对衬胶设备、管道的腐蚀以及烧碱中含氯酸盐对不锈钢和镍设备、管道的腐蚀。

1.3 危害螯合树脂和过滤器

氯酸盐遇到盐酸会反应生成游离氯,危害二次盐水螯合树脂、一次盐水有机膜过滤器及膜法脱硝装置的反渗透膜过滤器,影响设备寿命,甚至造成设备性能迅速恶化。

1.4 影响在线分析仪的准确性

脱氯淡盐水中的氯酸盐和硫酸钠对在线分析仪的准确性影响很大,造成精制剂消耗偏大。

2 氯酸盐分解工艺流程及控制方法的改进

2.1 氯酸盐分解工艺流程

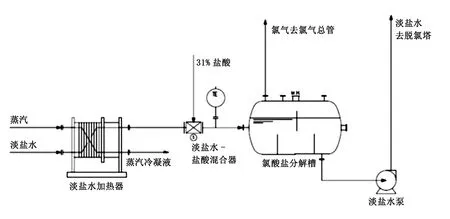

进入电解槽总盐水流速的1/20(大约15 m3/h),经过淡盐水加热器加热至90~95 ℃,按照1∶0.7(体积比)与盐酸混合后进入氯酸盐分解槽反应,反应后的淡盐水送至脱氯塔前,反应的氯气进入氯气总管。氯酸盐分解工艺流程如图2所示。

图2 氯酸盐分解槽工艺流程图Fig.2 Process flow diagram of chlorate decomposition

氯酸盐分解槽总体积为69 m3,正常操作液位为70%,有效体积为45 m3,停留时间为3 h。

2.2 氯酸盐含量显著升高

从2017年12月开始,淡盐水中氯酸盐含量持续上升,超过控制指标,至2018年3月最高时,淡盐水含氯酸盐质量浓度17 g/L,精盐水中含氯酸盐质量浓度13 g/L。

2.3 控制方法改进

2.3.1 提高氯酸盐分解槽加酸量

原设计脱氯加酸分两部分,一部分是在脱氯塔前直接加入质量分数31%的盐酸,一部分是经氯酸盐分解槽后的酸性盐水。中谷矿业提高氯酸盐分解槽的加酸量,根据脱氯塔前淡盐水pH值,减少直接加入的盐酸量,直至脱氯塔前调节淡盐水pH值时,全部使用氯酸盐分解槽的酸性盐水。

进入氯酸盐分解槽盐水流速不变,氯酸盐分解槽出口盐水酸度为0.45~0.60 mol/L。

2.3.2 修改淡盐水pH值指标

原淡盐水pH值为1.7~1.8(控制指标为1.2~1.8),为了提高氯酸盐分解槽的负荷,将该项控制指标修改为1.1~1.2。

修改控制指标后,满负荷时脱氯加氢氧化钠的流速为0.45 m3/h,加5%亚硫酸钠的流速为0.27 m3/h,没有显著增加助剂消耗。

2.3.3 增加电解槽加酸量

原设计满负荷时单台电解槽加17%盐酸的流速为0.8 m3/h,由于氯酸盐含量只有3 g/L左右,即使在满负荷时电解槽加盐酸流速也只有0.4 m3/h,在氯酸盐显著上升后,根据电解槽进口酸度不高于0.15 mol/L,出口淡盐水pH不小于2,尽量提高盐酸流速,单台电解槽盐酸流速为0.9~1.3 m3/h。

通过以上改进,氯酸盐含量显著下降(如图3所示),两个月后已接近正常指标,之后精盐水和淡盐水含氯酸盐基本稳定在5 g/L,7 g/L以下。

图3 采取改进措施后,氯酸盐控制情况曲线图Fig.3 Chlorate content after improvement is carried out

3 注意事项

氯酸盐含量的上升主要是由于离子膜性能下降导致的,所以控制好离子膜性能是控制好氯酸盐含量的关键。

3.1 电解槽加酸

在装置开车后尽早给电解槽加酸,加酸量应根据出槽盐水pH值确定,宜控制在中等水平,且在后期增加盐酸时要缓慢。

中谷矿业在开车大约1年才给电解槽加酸,且由于氯酸盐含量一直偏低,加酸量也偏低,单台电解槽加酸不足0.4 m3/h。2017年10月,由于脱氯前淡盐水pH值偏高,通过增加进电解槽盐酸量,之后氯酸盐含量显著上升。笔者分析,氯酸盐含量显著上升的原因与电解槽加酸量突然增加有关,原因如下。

(1)电解槽加酸量增加后,所有单元槽电压同时略有下降,笔者分析这是由于盐酸将离子膜上沉积的杂质溶解,离子膜上出现变大的通道,造成离子膜电压和电流效率下降。第2年又提高一次电解槽加酸量,单元槽电压也有下降的趋势。

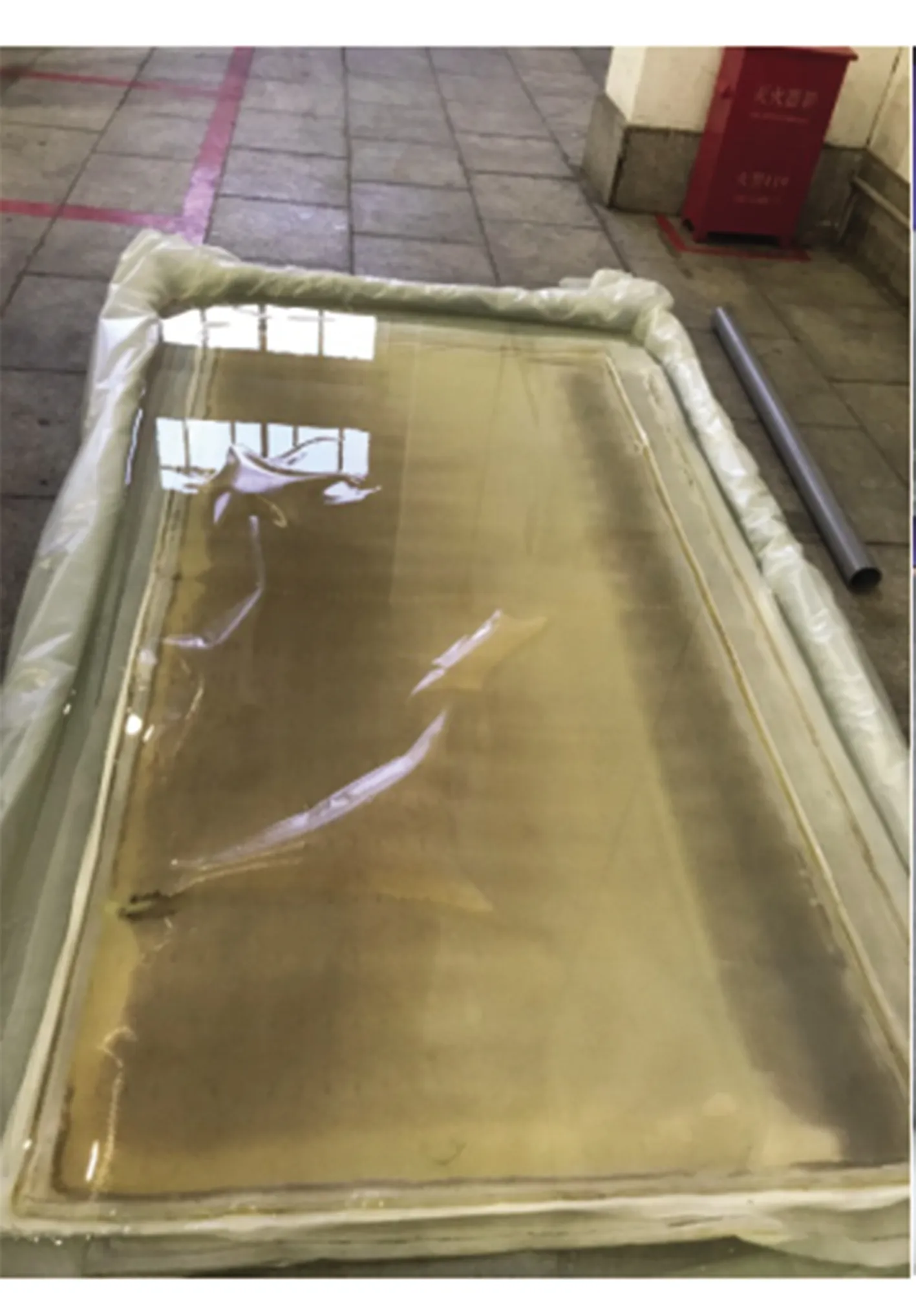

(2)从电解槽取下的离子膜,阳极侧下半部分颜色浅,上半部分颜色深,且有一条明显分界线,加酸多的离子膜分界线偏上,加酸少的离子膜分界线偏下。

盐酸流速大时的离子膜情况如图4所示,盐酸流速小时的离子膜情况如图5所示。

图4 盐酸流速大时的离子膜情况Fig.4 Condition of ion-exchange membrane >in the case of high flow rate of hydrochloric acid

图5 盐酸流速小时的离子膜情况Fig.5 Condition of ion-exchange membrane in the case of low flow rate of hydrochloric acid

3.2 单元槽垫片的安装和更换

单元槽垫片的安装要严格按照操作规程操作,每4年更换一次。

离子膜运行至第4年,离子膜泄漏点主要在离子膜四周与单元槽垫片接触附近。从取下的离子膜可以看到:单元槽垫片附近的离子膜已经变薄,甚至芯材已经裸露。这也是离子膜运行后期造成氯酸盐含量偏高的原因之一。

3.3 氯酸盐分解槽

氯酸盐分解槽须与电解装置同时开停车。

部分企业在装置投产后暂时不开氯酸盐分解槽,大约1年后才开氯酸盐分解槽或者根据氯酸盐含量确定是否开氯酸盐分解槽,这都是不可取的。

造成氯酸盐分解槽不能连续运行的原因一般有以下3点。

(1)部分企业氯酸盐分解槽加热装置采用直接加热,振动大,造成氯酸盐分解槽损坏。

(2)盐酸倒流至换热器,导致换热器损坏。

(3)氯酸盐分解槽附近管道材质选择不当,管道泄漏导致不能连续运行。

建议新建或改建企业对以上问题上多作考虑。

3.4 其他

其他如严格控制盐水质量、工艺指标等防止离子膜性能下降,已经属于行业的常识,本文中不再赘述。

4 建议

大多数企业脱氯加酸都是在阳极液循环槽与脱氯塔之间,从电解槽出来的盐水温度为80~85 ℃,符合氯酸盐分解的条件。建议将脱氯加酸放在阳极液循环槽之前,以延长酸化盐水的流程,有利于控制氯酸盐。

5 结语

本文中的研究说明:加强氯酸盐分解工艺,控制好电解槽加酸量、盐水品质和工艺指标,按照操作规程组装电解槽,在离子膜寿命期内,将氯酸盐含量控制在指标范围内是可行的。