间歇法氯乙酸工艺尾气过氯分析及解决

李宽

(中国平煤神马集团开封东大化工有限公司,河南 开封 475003)

中国平煤神马集团开封东大化工有限公司(以下简称“开封东大”)拥有多套氯乙酸生产装置,其中2万t/a间歇法氯乙酸生产装置的氯化尾气中氯含量一直偏高。为确保环保达标排放,开封东大被动采用碱洗处理办法,因此,每年消耗大量烧碱。2019年以来,开封东大积极开展尾气过氯治理专项活动。在前期技术积累的基础上,又进一步进行了详细的理论计算和实践探索,制定了完善的解决方案,基本解决了过氯问题。

1 工艺流程

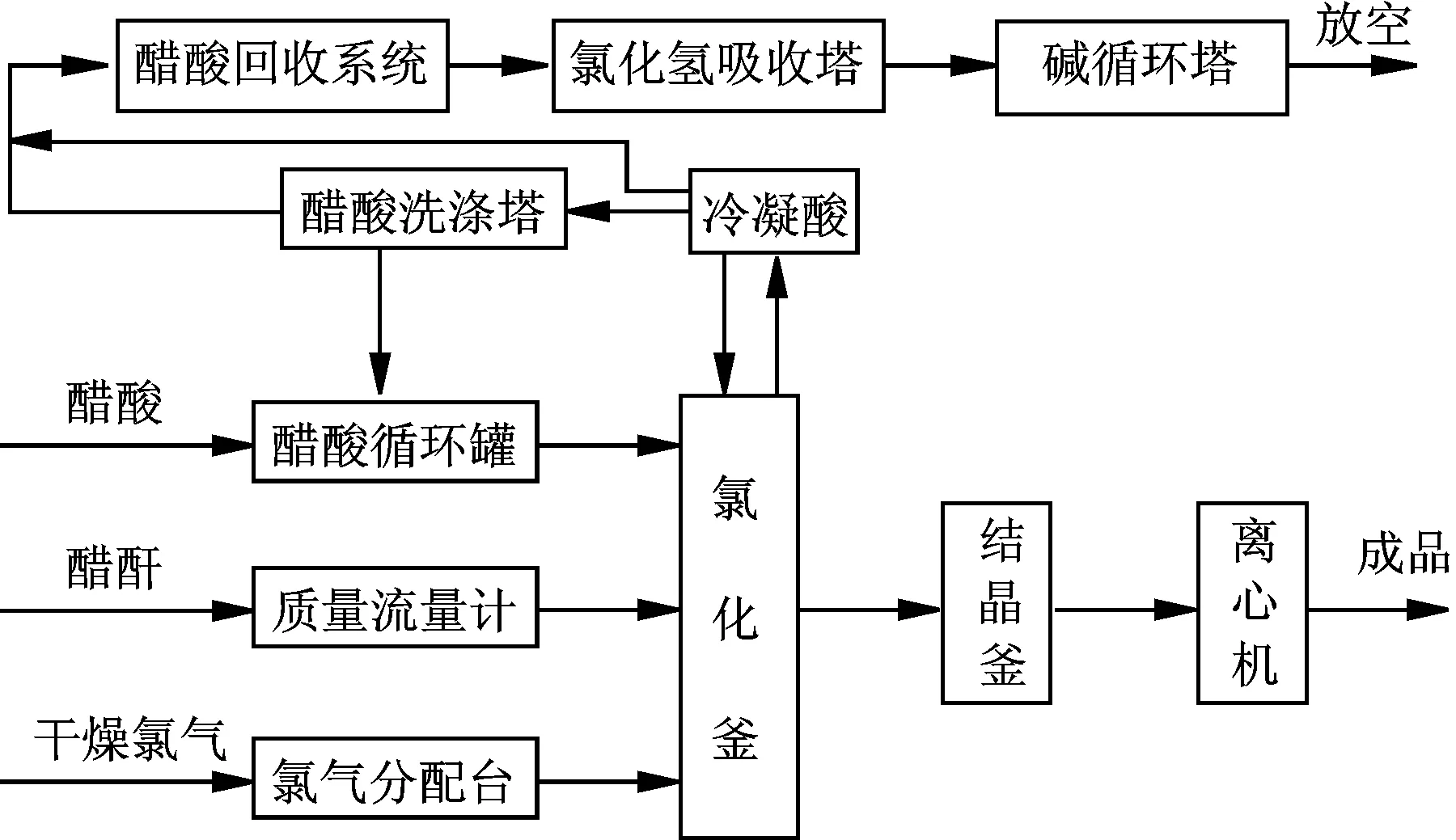

将进厂醋酸通过计量罐用泵送入氯化釜,并通过质量流量计加入适量醋酐。升温至95 ℃,开始通入氯气。氯气经缓冲罐调节压力后,经氯气分配台转子流量计计量后进入氯化釜。正常开车后,要及时调控氯化釜温度和通氯量。主釜反应产生的气体进入次釜,经次釜拦截吸收后,尾气经三级冷凝器进行冷却;液相返回氯化釜继续反应。气相一部分进入醋酸洗涤塔,用醋酸循环吸收尾气中的低沸物, 醋酸液进入醋酸循环槽循环使用, 洗涤塔出来的气体再进入醋酸回收系统;另一部分直接进入醋酸回收系统,氯化反应产生的气体得到净化。处理后的气体进入氯化氢吸收塔。经三级吸收后,未被吸收的少量氯气再进入碱循环塔循环吸收,余气达到国家环保要求后经引风机放空口排放。合格氯化液送入结晶釜,降温、冷却,氯乙酸结晶析出,经离心分离后得到的固体包装销售。间歇法氯乙酸生产工艺流程如图1所示。

图1 间歇法氯乙酸生产工艺流程图Fig.1 Process flow diagram of batch-process production of chloroacetic acid

2 问题分析

氯化尾气含氯偏高是由以下几方面因素造成。①氯气和醋酸生成一氯乙酸本身就是过氯反应,尤其到反应后期,随着醋酸含量的逐渐降低,氯乙酰氯和醋酸分子之间的碰撞概率减少,只有保持微过氯状态提高氯乙酰氯含量来加快反应速度,从而提高一氯乙酸含量;如果过氯量大,就会造成氯化尾气中游离氯含量升高。因此,在氯化反应过程中要根据反应液中醋酸的含量及时调整通氯量。②该反应是放热反应,温度是影响反应速率的关键指标,必须根据反应的不同阶段严格控制反应温度。温度过低,则达不到反应所需活化能,氯气不能充分参与反应,也会造成氯化尾气中氯含量高。③氯化尾气的冷凝系统能力不足,不能将尾气中催化剂酰氯类有机物有效地冷凝下来,催化剂会随着尾气进入醋酸洗涤塔,造成催化剂严重损耗,降低氯化反应效率,进而造成氯气反应不完全,尾气氯含量高。④其他一些突发性、临时性原因(如冷凝器泄漏、原料含水率高、氯化釜内通氯分布器脱落等)影响正常的氯化反应,导致尾气中氯含量高。

3 工艺改进措施

3.1 增设拦截釜

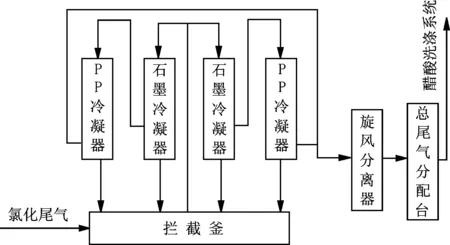

将5 000 t/a氯化装置(每5 000 t/a氯化装置采用6台氯化釜,其中4台主釜,2台次釜)中的1台氯化釜经过改造作为尾气拦截釜,其余氯化釜产生的尾气全部进入拦截釜内。由于拦截釜上最初安装的尾气出口管径偏小,系统时常憋压。经理论计算后,采用尾气进口单管道、出口双管道的方式布置管线;同时,将配套的尾气冷凝器进、出口管径加大,确保尾气系统通畅。为了减少催化活性物质酰氯类有机物的损耗,给每条尾气出口管线上依次加装石墨冷凝器和PP冷凝器,高温尾气先经过循环水初步冷却后,再经-20 ℃盐水冷却,避免低沸点有机物进入后续尾气处理系统,也提高了拦截釜中氯气和醋酸的反应效率。拦截装置流程如图2所示。

图2 拦截装置流程示意图Fig.2 Process flow diagram of tail gas interception

3.2 提高生产效率

拦截釜改造完成后,可用的主氯化釜减掉了四分之一,对产能影响较大。为了弥补这一部分产能的损失,开封东大对操作规程进行了改进。通过合理调控物料配比和反应温度,实现主釜、次釜、拦截釜三者之间的无缝衔接,使成料速度达到最快,没有因为主氯化釜的减少而降低产量。

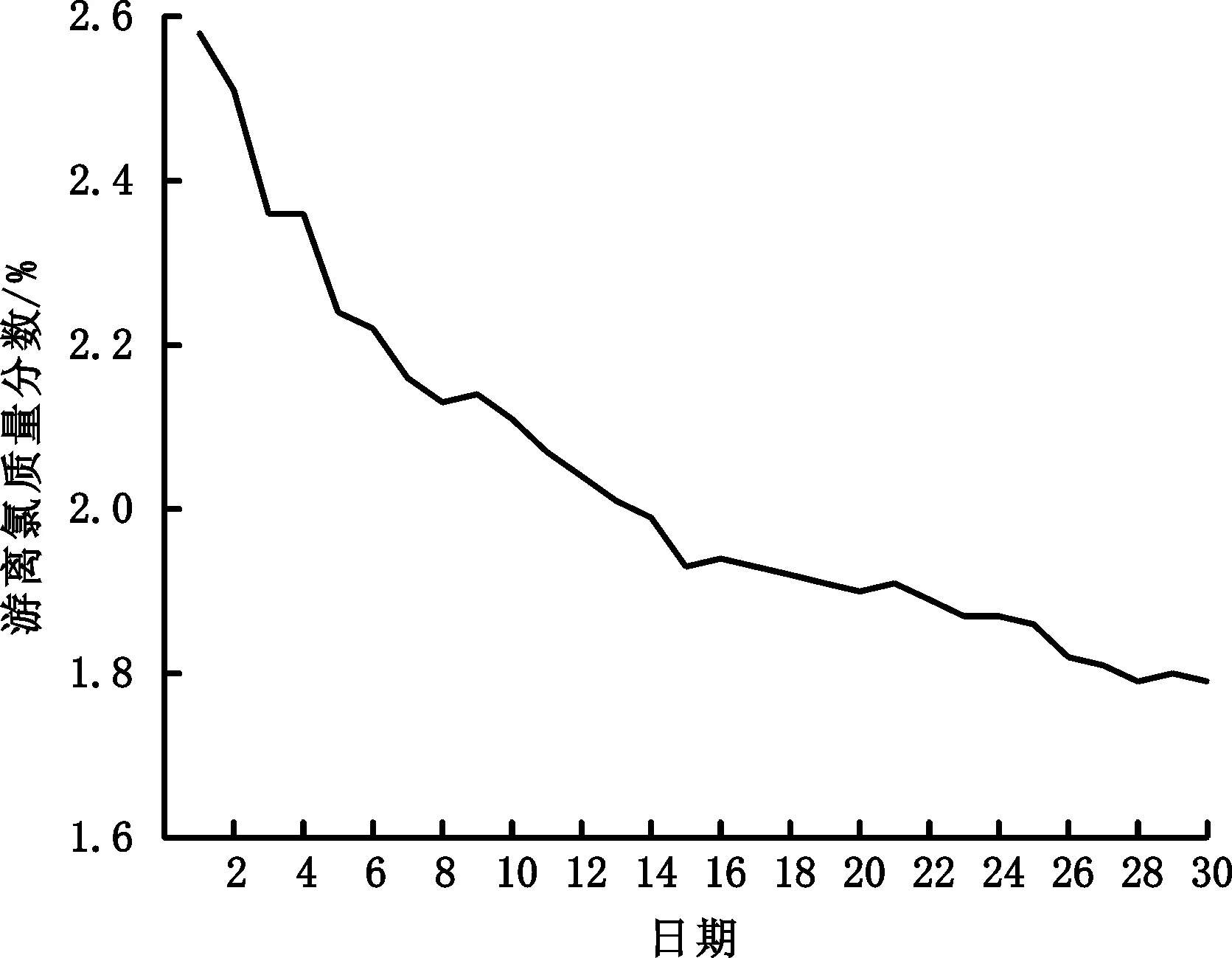

3.3 尾气定时化验分析

为了能根据尾气中氯气含量及时调整通氯量,开封东大在总尾气分配台上设置了尾气成分测量点,每2 h取样分析1次,根据化验结果及时调整工艺参数,确保氯化总尾气中游离氯质量分数小于3%。经过1个月摸索,氯质量分数稳定在1.8%左右(图3是根据这个月每天9点测试结果绘制的曲线图)。

图3 尾气中游离氯含量变化图Fig.3 Free chlorine content change in tail gas

从图3可以看到:尾气中游离氯质量分数开始是2.58%,达到了预期目标,标志着本次技改取得圆满成功;最后几天总尾气分配台处游离氯质量分数均在1.8%上下小范围波动。

4 工艺改进效果

经过努力,开封东大2万t/a氯乙酸生产装置氯化尾气中游离氯质量分数持续降低到1.8%左右;烧碱单耗从90 kg(以生产1 t氯乙酸计,下同)降低到初步改造后的60 kg,目前已经降低到30 kg。