低温硫化丁基橡胶板的设计和应用

沈 青

(江苏开源环保技术工程有限公司,江苏 靖江 214518)

0 技术领域

在磷复肥装置、火电湿法脱硫装置等工程项目中,会使用到碳钢板制或砼制的容器,来储存、反应和混合化工物料,这些物料中大都含有硫酸、盐酸、磷酸、氢氟酸等介质,会对容器产生腐蚀,在防腐领域中,最经济有效的办法是做防腐衬里层,如玻璃钢、橡胶、工程塑料、陶瓷砖板等,对于体型较小可以运输的容器,根据介质特性和经济性可以选择上述任意一种防腐材料作为衬里层,但是对于体型较大和砼制容器来说,可供选择的产品不多,过去通常采用玻璃钢进行防腐,但是该种材料易脱落、介质渗透和老化,使用寿命不长,陶瓷砖板衬里又很昂贵,一般来说,选择橡胶作为衬里层是一种经济性和安全性都很优越的防腐衬里方案。

1 背景技术

但是目前国内传统的橡胶衬里,根据硫化方式来分有三种,第一种是釜内加压硫化,即容器内粘贴完橡胶后,需要将其整体置入硫化釜内,通蒸汽加温并保持一段时间,橡胶才能成型并具有一定的耐性,这种方式不适用于现场大型容器的施工;第二种是本体硫化,即容器内粘贴完橡胶后,将开口处用盲板封闭,向容器内通入饱和蒸汽进行硫化,这种方案的缺点很明显,由于直接通入蒸汽是一种很危险的做法,钢构必须按特种设备进行设计,设备的壁厚会很厚,经济性差,而且施工时必须由安全监察机构进行监督,非常麻烦;第三种是预硫化,即将橡胶挤出或压片后,直接将胶板置入硫化釜内,通蒸汽加温并保持一段时间,橡胶成熟后再到现场粘贴,虽然解决了大型容器施工的问题,但是由于是冷粘接,对使用温度和工作压力都有一定的限制,一般工作温度不超过70oC,不适用于真空设备。

本配方设计涉及一种适用于现场大型容器防腐衬里的低温硫化丁基橡胶板,与上述方案相比较,其特点是硫化方式的改革,即在容器内粘贴完橡胶后,将开口处用塑料薄膜封闭,持续通入蒸汽72h以上,由于容器内没有压力,温度也不超过100oC,因此避免了本体硫化的麻烦,其成型后的特性较优越,工作温度最大可以达到90oC,工作压力可以满足负压要求,产品的弹性也更好,可以耐受料浆的磨损,保证了一些特殊装置的防腐蚀要求。

2 设计内容

2.1 配方设计要解决的技术问题

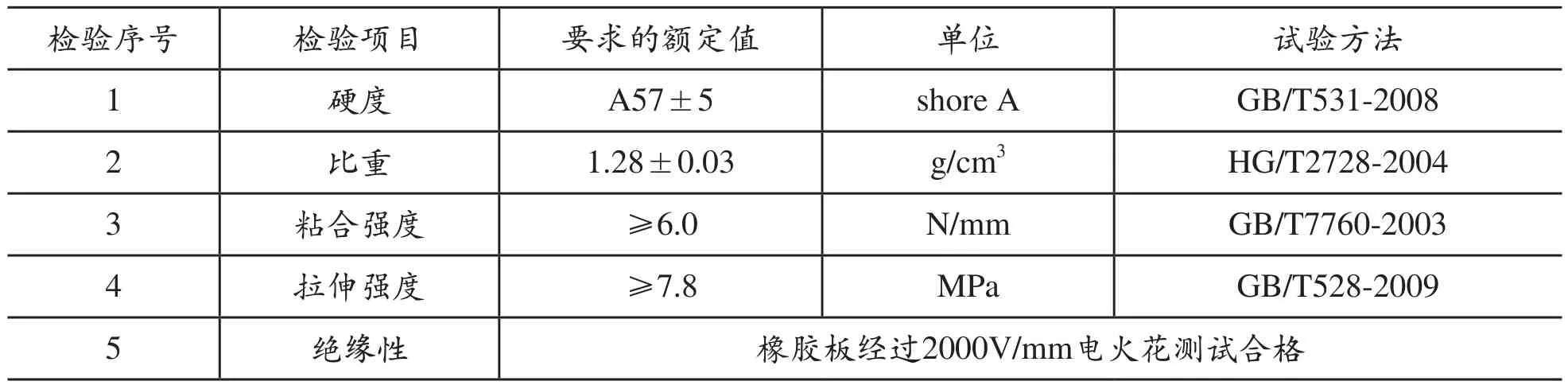

本配方设计的目的是提供一种适用于现场大型容器防腐衬里低温硫化丁基橡胶板。该丁基橡胶板与金属的粘合性能强、耐腐蚀性能好。各项性能测试数据满足表一的标准,并满足衬里施工工艺为更优越。

2.2 技术方案

为达到上述目的,本配方设计提供的技术方案为:

低温硫化丁基橡胶板,由以下重量份数的组分组成:

丁基橡胶100份,半补强炭黑30~60份,热裂法炭黑20~50份,润滑剂3~10份,石蜡油5~15份,树脂2~5份,硫磺1~4份,促进剂M 1~3份,促进剂TMTD 0.5~0.8份,促进剂TTTE 1~2份。

更进一步地,该丁基橡胶板由以下重量份数的组分组成:

丁基橡胶100份,半补强炭黑45份,热裂法炭黑35份,润滑剂5份,石蜡油10份,树脂3份,硫磺1.5份,促进剂M 1份,促进剂TMTD 0.5份,促进剂TTTE 1.2份。

表1

更进一步地,所述的丁基橡胶优选丁基橡胶SB4266,所述的热裂法炭黑优选热裂法炭黑N990。

本配方设计通过调整橡胶板配方中硫化剂和硫化促进剂的品种和用量,制成橡胶板后粘贴在容器内,然后在常压下通入饱和蒸汽,使橡胶板温度升到50~65℃保温20~28h后,再加热将温度升到90~100℃保温45~55h,进行硫化反应,达到一定的特性,以满足于现场大型容器防腐衬里的需要。

2.3 有益效果

采用本技术方案,具有如下显著效果:

本配方设计低温长时间的硫化方式不同于釜内高温硫化和预硫化这两种传统方式,在国内是首创,本配方设计的产品质量稳定可靠,与金属的粘合性能非常优越,耐腐蚀性能高,特别适用于现场施工的大型钢制或砼制容器的内衬防腐施工。

3 具体实施方式

下面结合实例对本配方设计作进一步详细的说明。

实施例1

低温硫化丁基橡胶板,由以下重量份数的组分组成:

丁基橡胶SB4266 100份,半补强炭黑45份,热裂法炭黑N990 35份,润滑剂5份,石蜡油10份,树脂3份,硫磺1.5份,促进剂M 1份,促进剂TMTD 0.5份,促进剂TTTE 1.2份。

上述组分中,丁基橡胶SB4266是从美国埃克森美孚公司进口。

该橡胶板的硫化方式为:制成的橡胶板粘贴在容器内,然后在常压下通入饱和蒸汽,使橡胶板温度升到60℃保温24h后,再加热将温度升到95℃保温50h,进行硫化反应。

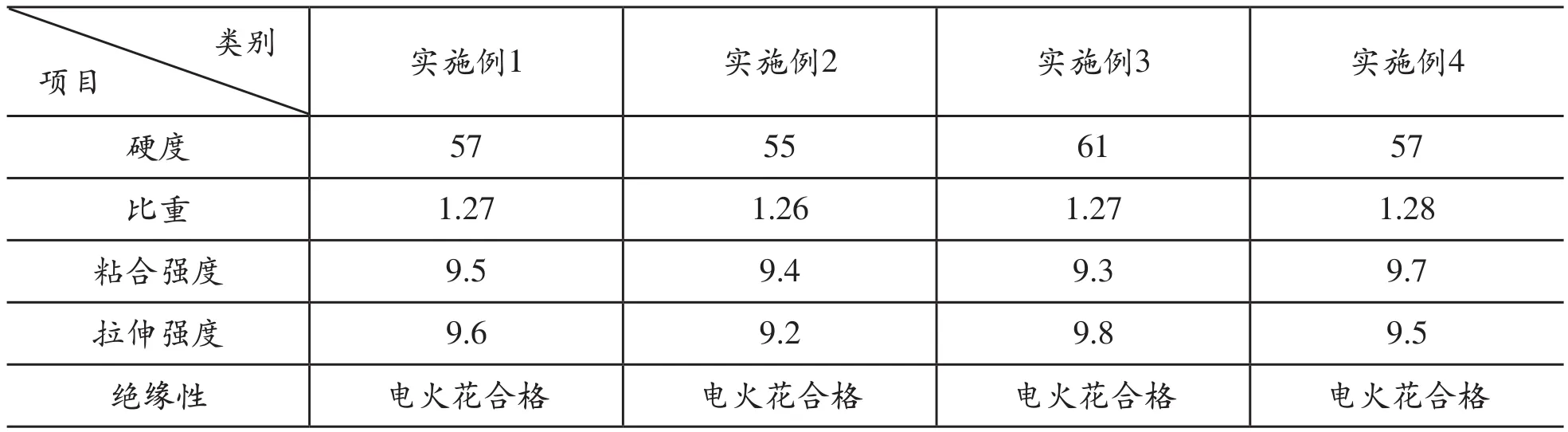

实施例1的丁基橡胶板的性能检测数据见表2。

实施例2

低温硫化丁基橡胶板,由以下重量份数的组分组成:

丁基橡胶SB4266 100份,半补强炭黑30份,热裂法炭黑N990 50份,润滑剂3份,石蜡油5份,树脂2份,硫磺1份,促进剂M 1份,促进剂TMTD 0.8份,促进剂TTTE 1份。

该橡胶板的硫化方式为:制成的橡胶板粘贴在容器内,然后在常压下通入饱和蒸汽,使橡胶板温度升到60℃后保温24h,再加热将温度升到95℃后保温50h,进行硫化反应。

制备所得低温硫化丁基橡胶板材料性能测试数据如表2所示。

实施例3

低温硫化丁基橡胶板,由以下重量份数的组分组成:

丁基橡胶SB4266 100份,半补强炭黑60份,热裂法炭黑N990 20份,润滑剂10份,石蜡油15份,树脂5份,硫磺4份,促进剂M 3份,促进剂TMTD 0.5份,促进剂TTTE 2份。

该橡胶板的硫化方式为:制成的橡胶板粘贴在容器内,然后在常压下通入饱和蒸汽,使橡胶板温度升到60℃后保温24h,再加热将温度升到95℃后保温50h,进行硫化反应。

制备所得低温硫化丁基橡胶板材料性能测试数据如表2所示。

实施例4

低温硫化丁基橡胶板,由以下重量份数的组分组成:

丁基橡胶SB4266 100份,半补强炭黑45份,热裂法炭黑N990 35份,润滑剂6.5份,石蜡油10份,树脂3.5份,硫磺2.5份,促进剂M 2份,促进剂TMTD 0.6份,促进剂TTTE 1.5份。

该橡胶板的硫化方式为:制成的橡胶板粘贴在容器内,然后在常压下通入饱和蒸汽,使橡胶板温度升到60℃后保温24h,再加热将温度升到95℃后保温50h,进行硫化反应。

表2

制备所得低温硫化丁基橡胶板材料性能测试数据如表2所示。

结论:

综合检测数据及施工工艺,最后确认实施例4的配方设计既满足标准规定要求,而且施工性能优异。

4 运用案例

2013年,浙江某化工公司的100m3萃取槽,其工作温度90℃,介质为25%硫酸和20%的矿石粉,温度高、酸性强、磨耗高,工况非常苛刻,使用了低温硫化丁基橡胶板衬里,厚度8mm,使用至今没有问题。

2014年,“低温硫化丁基橡胶板”获得了国家知识产权局颁发的发明专利证书,证书编号ZL 2014 1 0218 423.0。