某海底混输管线内腐蚀评估方法研究

陈 波 罗立辉

(1.中海石油(中国)有限公司深圳分公司深水工程建设中心,广东 深圳 518000;2. 安科(北京)工程技术研究院有限公司,北京 102209)

0 引言

经济的发展离不开油气能源的供应,随着钻采技术的进步,海上油气开采比重在逐年的增加,铺设在海底的管道面临非常恶劣的服役环境,一旦失效泄露会造成非常严重的后果,不仅造成经济损失,更重要的是污染海洋,破坏生态环境。因此,如何科学检测、评价海上服役管道的安全运行是目前亟需解决的问题[1]。

管道内腐蚀直接评估方法近年来已成为管道腐蚀管理的重要手段,该技术因无清管限制、不停输等优点被广泛的应用,同时该方法综合考虑了输送介质组分及流体状态等因素的影响,通过筛选和建立科学的多相流模型、腐蚀评估模型、腐蚀速率预测模型等[2],进行模拟分析获取可能存在腐蚀风险的区域,以确定管道完整性状况。本文基于NACE SP0116-2016[3]MP-ICDA标准,预测管道的内腐蚀高风险位置,结合目标海管混输实例,解析在输送介质为多相混输,并含有较高的CO2及少量H2S等腐蚀性介质的情况下管道内腐蚀情况及其剩余服役寿命评价方法,并与内检测结果互相验证,从而为无法内检测或详细检查的管道提供科学的评价工具,为保障管道的安全运行提供数据支撑。

管道内腐蚀直接评估过程包含4个步骤,即预评价(Pre-Assessment)、间接检测(Indirect Inspection)、详细检查(Detailed Examination)和后评价(Post Assessment)[4]。

1 预评估

多相流管道内腐蚀直接评估预评估的主要工作是收集管道历史和当前的运行参数,包括目标管线的高程数据、设计数据、工艺流程、生产数据、监测和检测数据、药剂使用记录、维修和维护历史,以及与管道完整性管理相关的资料等。数据可从管道的设计资料、运行维护记录、气液分析报告、检测报告等资料中收集得到,根据收集数据判断多相流管道内腐蚀直接评估的可行性。

1.1 数据收集

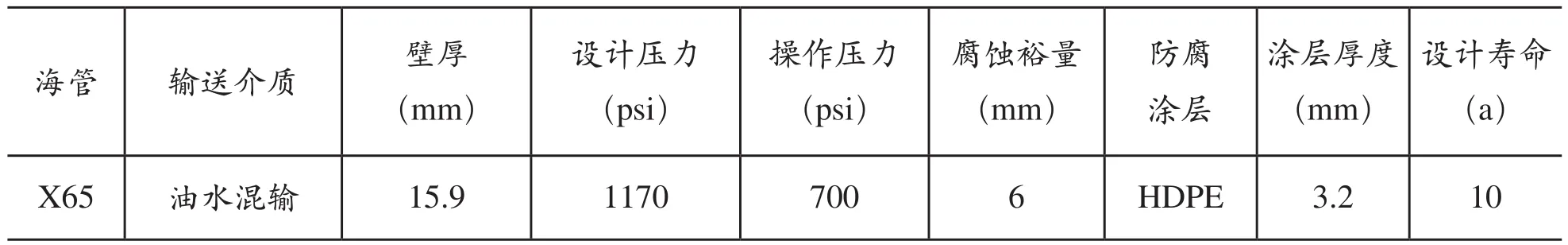

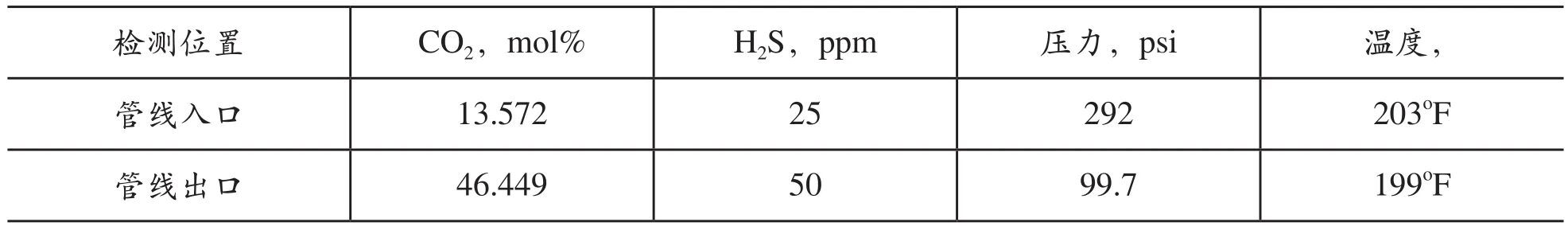

根据对目标海管调研获取管道的各项参数,根据现场的检测报告获知,管道氯离子(Cl-)含量在16631~20701mg/L,重碳酸盐(HCO3-)离子含量在276~412.29mg/L,检测水样pH范围6.87~7.7,海管设计参数如表1所示。

1.2 腐蚀性气体信息

CO2和H2S含量是识别目标管道内腐蚀风险,进行内腐蚀直接评估以及预测腐蚀发展趋势的重要因素。对海管气质组分进行腐蚀性气体分析检测,结果如表2所示,入口CO2含量为13.572%,H2S含量为25ppm,出口CO2含量为46.449%,H2S含量为50ppm,腐蚀性气体含量较高。

1.3 微生物信息

在无氧或极少氧情况下,硫酸盐还原菌(SRB)能利用金属表面的有机物作为碳源,并利用细菌生物膜内产生的氢,将硫酸盐还原成硫化氢,从氧化还原反应中获得生存的能量。对于管道而言,对硫酸盐还原菌数量开展测试,能够从侧面表征管道所面临的细菌腐蚀风险。

表1 目标海管的设计参数

表2 目标管道海管入口和出口气质组分分析

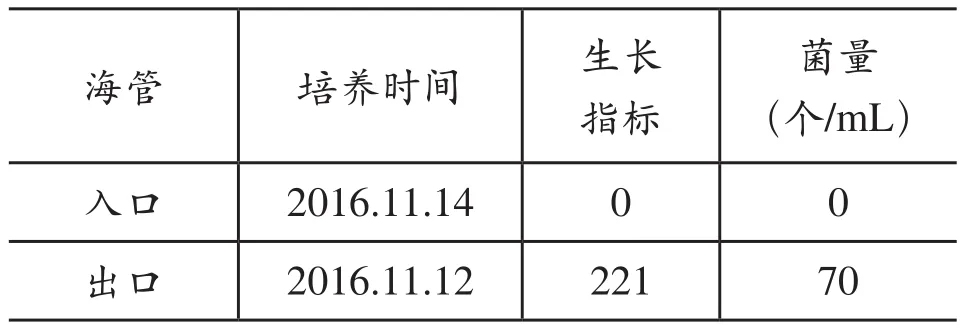

目标管道于2016年在入口和出口进行了SRB检测,结果如表3所示,此次检测SRB数量为70个/mL。对细菌腐蚀风险进行分级:(1)轻度:未检出SRB细菌;(2)中度:0<SRB数量≤100个/mL;(3)重度:100<SRB数量≤5000个/mL;(4)极重度:SRB数量>5000个/mL。因此,当前目标管道SRB腐蚀风险为中度。

表3 目标管道SRB检测结果

目标管道杀菌剂的添加与清管一起进行,时间周期约为每季度一次,结合SRB的检测结果,表明目标管道存在细菌腐蚀风险但SRB沉积风险较低。

综合分析了目标管线的相关数据与记录,根据目标管道的基本情况,油气介质中主要包含13%~46.4%的CO2,25~50ppm的H2S,是管道内腐蚀的主要腐蚀剂来源。根据管道介质中CO2和H2S含量的测试和计算结果,CO2:H2S的分压比大于500,腐蚀过程属于典型的CO2控制,H2S的存在可能对于腐蚀速率和壁厚减薄过程产生一定缓解作用,使管道内腐蚀风险低于仅含有CO2的类似管道。因此,目标管道的风险评估重点是CO2-微量H2S腐蚀造成的管壁减薄风险。

根据管道产量和含水率变化情况,进行更为细致的时间分区。在本次评估中在服役时间上进一步分为三个阶段予以考虑。

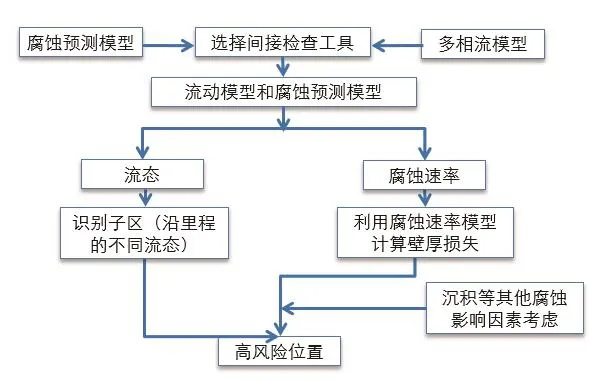

2 间接检测

通过多相流模型预测管道内部输送介质的流态变化,并依据输送介质流态的变化确定内腐蚀直接评估子区,进而对各子区内的腐蚀速率评判预测,并基于腐蚀速率计算得到管道的壁厚损失百分比,预测管道最有可能发生内腐蚀的位置。

多相流介质管道内腐蚀直接评估间接检测的主要评估步骤如下:间接检测评估流程如图1所示。

图1 检测评估流程

2.1 目标管道实际倾角计算

根据NACE SP0 206-2006[5]推荐做法,管道倾角θ通常是按照度数或弧度给出的,倾角的正弦值表示管道高程Δh相对管道长度Δl的变化。用倾角的反正弦值来表示一定长度管道的高程变化:

式中Δh为高程的变化量;Δl为距离变化。

所求的倾角单位为弧度,将其转化为角度:

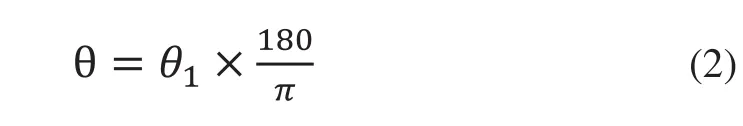

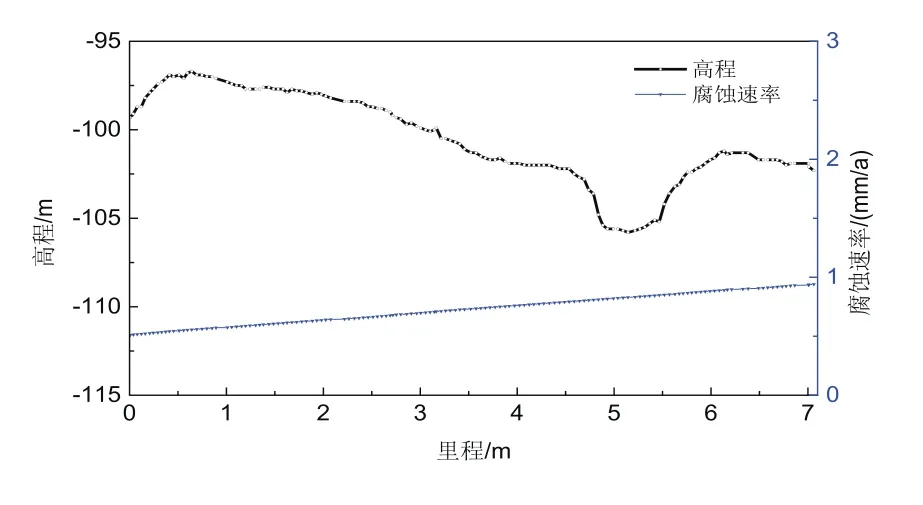

计算求得目标管道实际随里程变化,如图2所示。针对本次评估管道,根据实际需求和基础数据支撑情况,里程上的腐蚀评估分段方式采用每50m选取一个评估点,置信区间为±50m。

图2 目标海管里程-高程

2.2 关键风险因素

2.2.1 壁厚损失

(1)流态模拟

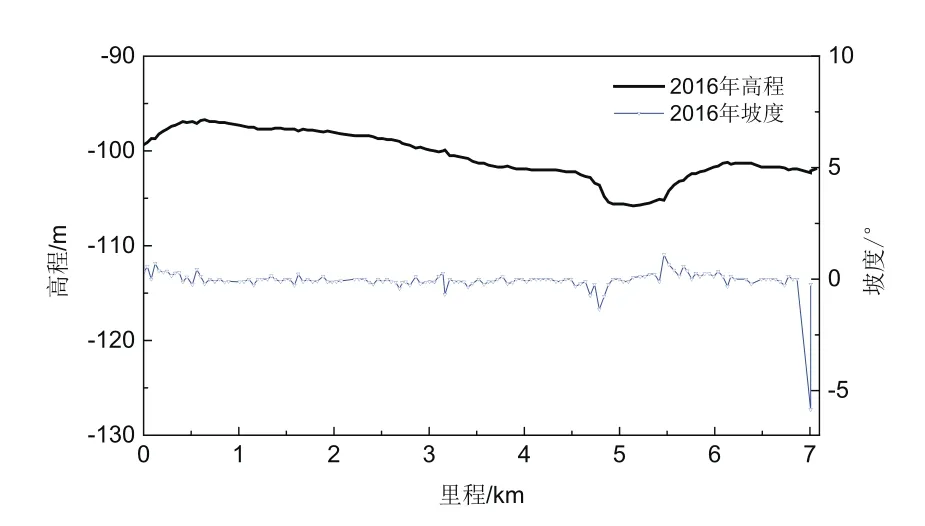

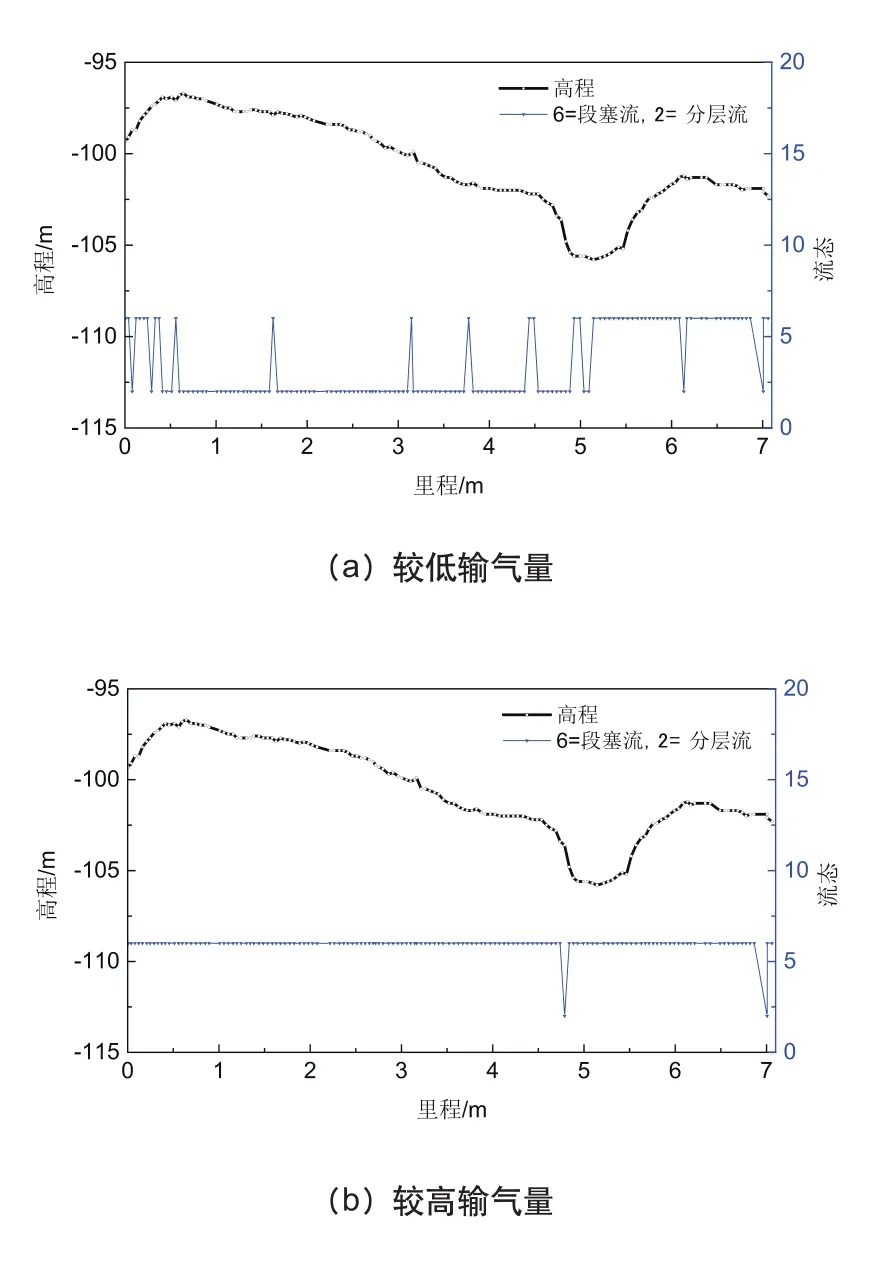

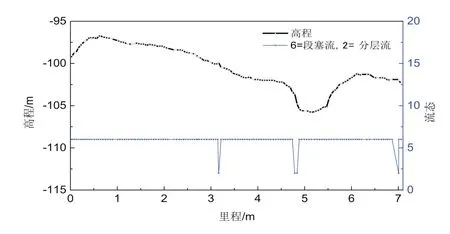

利用CO2/H2S软件对目标管道三个时间分区分别进行流态模拟,如图3~图5所示。其中第二时间分区分为较低输气量和较高输气量两种工况条件分别考虑。分析流态沿里程变化,自管道服役至今,目标管道流态以断塞流为主;在第二时间分区输气量较低阶段,海管在KP 0~5km范围以分层流为主;

图3 目标管道第一时间分区沿里程流态变化

图4 目标管道第二时间分区沿里程流态分布

图5 目标管道第三时间分区沿里程流态分布

(2) 腐蚀速率预测

腐蚀预测模型发展至今可分为经验型、半经验型和理论型。经验型以实验室数据和现场数据为依据总结出来的模型;半经验模型是目前应用较多的一种预测模型,其先建立简单的具有一定物理意义的机理模型表达式,然后对其他未知参数进行类似经验型腐蚀速率预测模型建立时采用与实验室和现场数据进行数学拟合来得到最终的模型表达式;理论型预测模型根据现有对腐蚀过程中的化学、电化学、物质转换、热力学等的认知,通过建立数学表达式的方式计算得到预测腐蚀速率模型。半经验型模型中以SHELL公司的de Waard模型[6]应用最为广泛,在de Waard模型的基础上,各个大的石油公司以及科研机构都作出了自己的半经验型预测模型,这其中有名的有BP公司的Cassandra模型,Intertech公司的ECE模型和InterCorr International的Predict模型等[7]。

在本试验中利用ECE专业模拟软件,对目标管道进行腐蚀速率沿线预测。如图6~图8所示。

根据评估原则,对于第一时间分区管道,根据目标管道的典型生产工艺参数及腐蚀因子检测报告表明:管线的腐蚀速率的范围为:0.35~0.77mm/a。

图6 目标管道第一时间分区沿里程腐蚀速率预测结果(ECE)

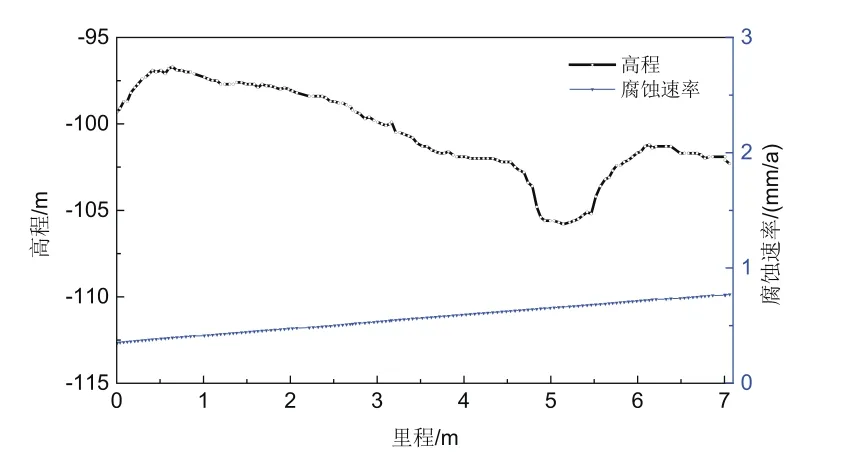

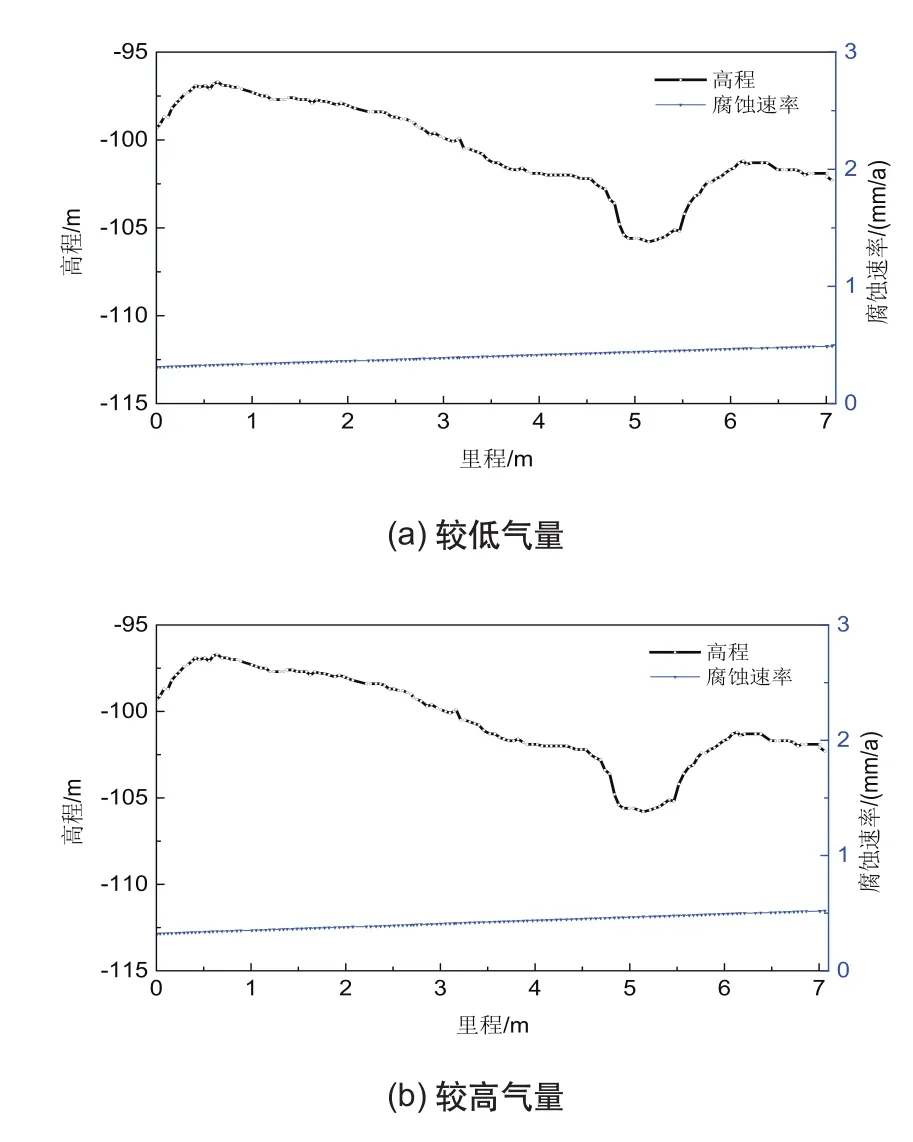

对于第二时间分区,根据目标管道的典型生产工艺参数及腐蚀因子检测报告获得CO2和H2S含量的代表参数。腐蚀预测结果显示:在较低输气量阶段,管线的腐蚀速率范围为0.31~0.49mm/a;在较高输气量阶段,腐蚀速率范围为0.32~0.52mm/a。

图7 目标管道第二时间分区(较低气量)沿里程腐蚀速率预测结果(ECE)

对于第三时间分区,根据目标管道的典型生产工艺参数及现场检测获取的腐蚀性介质含量。腐蚀预测结果表明:管线的腐蚀速率的范围为:0.51~0.94mm/a。

图8 目标管道第三时间分区沿里程腐蚀速率预测结果(ECE)

2.2.2 固体积聚风险预测

对于油水/油气水混输管道的内腐蚀直接评估,判断是否存在固体积聚的风险是标准中明确规定的必不可少的一个环节。而一旦管道内出现固体积聚,往往会诱发管道内部产生垢下腐蚀。因此,借助适宜的多相流模型对油气水三相介质固体积聚情况进行模拟,对于多相流混输介质管道内腐蚀直接评估至关重要,然而由于混输介质管道的内腐蚀直接评估起步较晚,目前现行的标准中并没有明确给出混输介质固体积聚预测的推荐方法和模型,目标管道输送介质中气体的存在会显著增大多相流体中水相和管壁间歇接触的几率,同时也会有利于固相颗粒的流动。因此出于保守和简化计算的目的,可以将介质简化为油水两相。

参考NACE SP0208-2008[8]液体石油管道内腐蚀直接评估标准提出的油水两相分层流模型,对本次评估的目标管道进行固体积聚风险评价。在两相分层流模型中,油相在管道顶部流动,水相在管道底部流动,如果砂沉积速率小于原位水流速时,就会发生固体沉积。对于目标管道中可能出现的段塞流流态,相对于分层流,其固体颗粒沉积的可能性更低。因此,采用分层流来预测管道内实际流态下固相积聚风险更为保守。

计算原位水流速度的目的是识别水相(或液滴)能否进入碳烃相,对可能的局部积聚位置进行识别和检查。在可能的积聚位置,水相相对流速接近0,发生积聚,内腐蚀可能性增加。

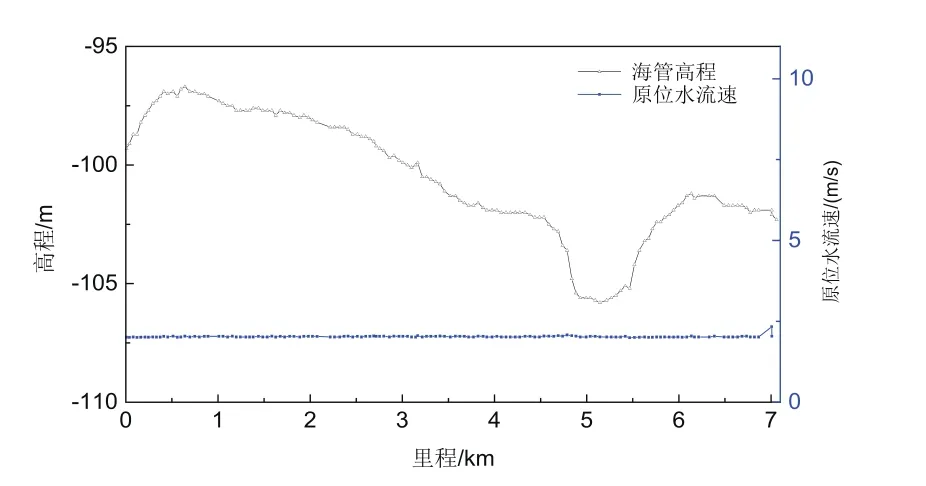

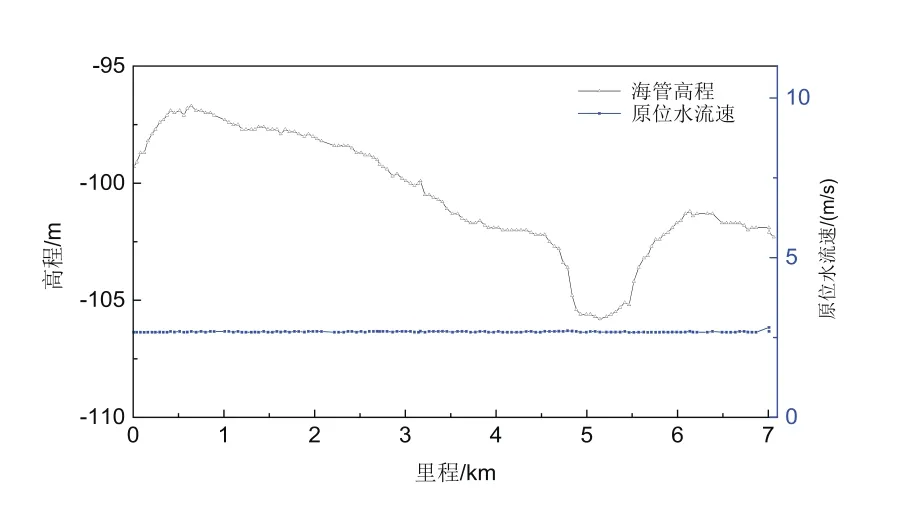

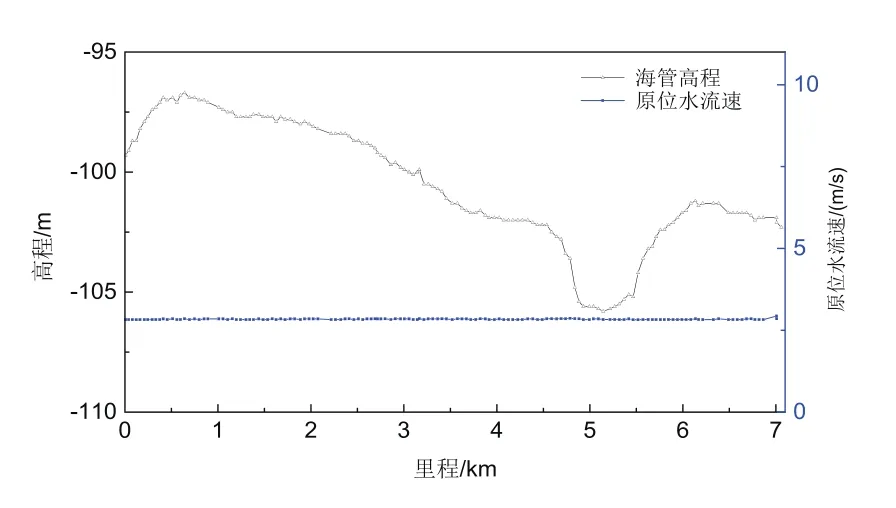

根据NACE SP0208-2008标准推荐的模型和公式,计算目标管道在三个时间分区的原位水流速,如图9~图11所示。由于目标管道运行期间流速整体较高,而坡度较小,因此在三个时间分区内,未出现水流速接近于0的位置,即目标管线固体积聚风险较低。

图9 目标管道第一时间分区原位水流速

图10 目标管道第二时间分区原位水流速

图11 目标管道第三时间分区原位水流速

2.3 管道风险位置预测

按照NACE SP0116-2016标准,管道内腐蚀风险位置主要包含以下几类:(1)管道各评估子区内部预测腐蚀速率结果高于评估子区内预测腐蚀速率平均值的位置;(2)管道内腐蚀评估子区间介质流动状态发生突变的位置;(3)固体积聚和细菌滋生易于发生的位置。

通过对各时间分区的腐蚀速率、介质流动状态以及固体聚集等因素的探究,除子区内腐蚀速率大于平均值的位置以外,还要考虑子区间流态发生突变的位置,待评管段除第二时间分区较低气量情况外,管道沿线流态大部分为段塞流,而段塞流内腐蚀是多相混输管道的主要腐蚀形式和破坏因素之一[9]。因而,流态由分层流向段塞流转变的位置风险相对更高。综合三个时间分区的流态突变位置预测结果,出现有流态由分层流向段塞流转变的位置即为潜在的内腐蚀高风险位置

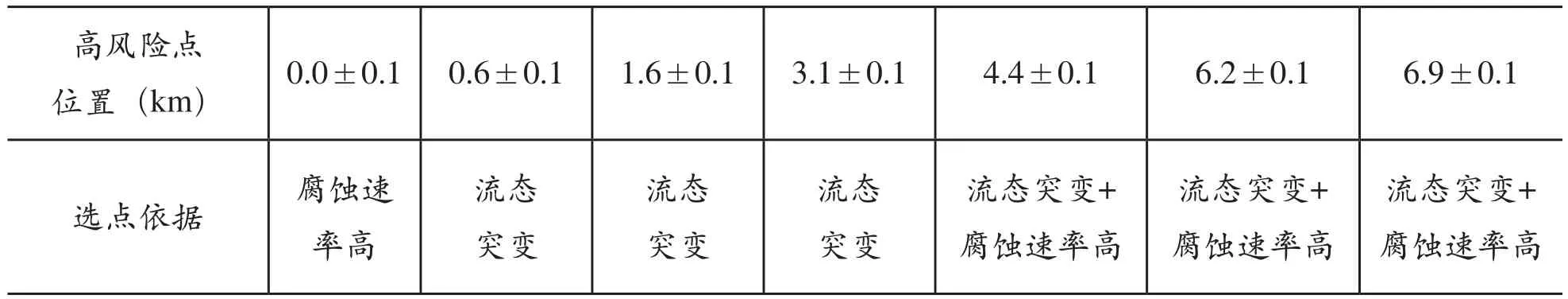

综合腐蚀和流态预测结果,综合考虑腐蚀和流态突变两个方面,对内腐蚀高风险位置进行预测,结果如表4所示。可以看出,腐蚀高风险位置主要集中于管道前段。

3 剩余寿命评价与再评估周期

目标管道为海底管道,采用双层管结构,尚未进行过详细检查工作,因而不能掌握管道实际的腐蚀速率和实际缺陷尺寸。因此结合软件预测的腐蚀速率,估算管道的剩余寿命。

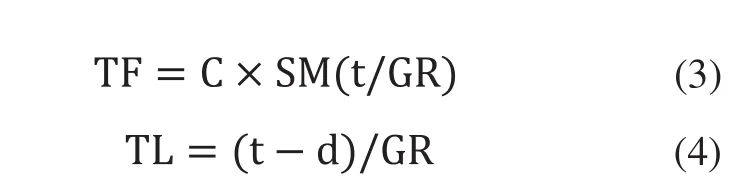

根据NACE Pipeline Corrosion Intergrity Management的推荐做法,计算管道剩余寿命(RL)应取失效前时间(TF)和泄漏前时间(TL)以及管道设计寿命中的较小值[10]。

表4 目标管道内腐蚀高风险位置

式中:

TF:失效前时间;TL:泄漏前时间;C:校准系数,无因次;t:公称壁厚,英寸。

OD:外径,英寸;d:腐蚀深度,英寸;GR:腐蚀发展速率,英寸/年。

根据ASME B31G-2009,管道失效压力可按照以下公式进行计算。

其中,D:外径;L:缺陷长度;d:缺陷深度;t:管道壁厚;M:FoLias系数;Sflow:流变应力,取(SMYS+69)MPa;SF:管道失效应力。

假设缺陷均匀生长,即缺陷长度=2*缺陷深度。依据ECE软件的预测结果,当前海管的腐蚀速率在0.51~0.94mm/a范围,累计壁厚减薄为1.86~3.67mm,假设缺陷长度=2*缺陷深度,根据公式计算剩余寿命为12.3~22.7年。结合ASME B31.8S-2010[11]和API 1160[12]对于再评估周期的规定进行判断。估算海管剩余寿命仍不超过海管的设计寿命10年,再评估周期不超过5年但考虑到并未掌握到海管实际缺陷尺寸和腐蚀速率,同时结合海管设计寿命为10年,因此目标管道剩余寿命不应超过海管设计寿命,仍为10年。

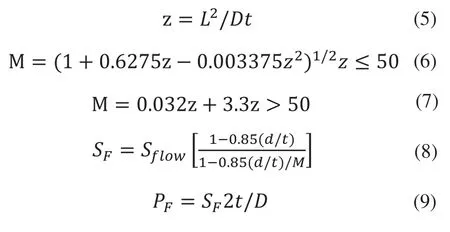

4 内检测验证

对目标管道进行内检测,检测结果如图12所示,可以看出,内检测图中缺陷位置集中分布于纵轴六点钟方向,表明该管道的腐蚀基本集中于管道环向六点钟方向,这与腐蚀预测完全匹配,并且缺陷位置在管道前段更为集中,这与预测的腐蚀高风险点分布基本吻合;从图中可以看出缺陷壁厚损失主要为1.59~3.021mm,除此之外,内检测结果显示在管道1.5~2.0km区间内,有腐蚀深度3.18~4.611mm的缺陷存在,但未超过管道腐蚀余量,这与模型ECE计算出的损失壁厚较为吻合。

图12 内检测缺陷位置分布

5 结论

(1)通过MP-ICDA及腐蚀预测模型ECE对目标海管的内腐蚀进行了评估预测,结果表明:目标海管的腐蚀高风险位置,腐蚀速率以及壁厚损失等预测结果与内检测试验结果相比基本吻合,该预测模型能良好的对管道的腐蚀状态做出评估;

(2)结合ASME B31.8S-2010和API 1160对于再评估周期的规定进行判断。估算海管剩余寿命仍不超过海管的设计寿命10年,再评估周期不超过5年。