燃煤电厂烟气湿法脱硫烟囱防腐技术创新的思路及其应用

张庆虎

(浙江顺豪新材料有限公司,浙江 杭州 311121)

0 前言

燃煤电厂烟气中含有对大气环境污染的二氧化硫(SO2)和三氧化硫(SO3)以及少量的含氯、含氟、含硝等腐蚀性化学成份。早期燃煤电厂烟气是经烟囱直排到大气层,排放烟气的温度大约为90~140℃,烟囱内壁只是受到气体的侵蚀和冲刷,通过衬砌耐高温防腐蚀砖就可轻而易举地解决烟囱的腐蚀问题。但是随着国家环保大政方针的不断强化,燃煤电厂烟气必须经过脱硫后才能进入烟囱排放。加装湿法脱硫装置后,进入烟囱的烟气温度在80℃以下,低于酸(H2SO4、HNO3、HCl、HF等)蒸汽的露点,烟囱内壁将会有酸液流淌,对烟囱有很强的腐蚀性。国内曾经有过这样的案例,某燃煤电厂虽然在原有的排烟系统加装了脱硫装置,但对烟囱未进行防腐改造,5年之内烟囱内壁严重腐蚀,几乎危机到整个发电机组的正常运行,由此可见,燃煤电厂脱硫烟囱的防腐极为重要。

室温硫化丁基橡胶防腐衬里是上世纪90年代由杭州顺豪橡胶工程公司最早在国内开发出来的第四代橡胶防腐衬里,多年来被成功地用于石油、化工、冶金、电力、食品、医药及环境保护等行业的防腐工程。尤其是将其应用于烟气湿法脱硫系统的吸收塔、事故浆液箱、管道等设备,至今设备运行良好。

本文旨在通过对燃煤电厂烟气湿法脱硫烟囱防腐技术和应用现状的综合分析,探讨排放系统脱硫防腐失效的基本原因,结合防腐工程施工的实际经验,在此基础上提出湿法脱硫烟囱防腐的技术创新思路,简要介绍了自硫化丁基橡胶防腐衬里应用于湿法脱硫烟囱防腐的可行性和工程应用案例。

1 国内燃煤电厂脱硫烟囱防腐现状

1.1 现行防腐技术方案

目前对于燃煤电厂脱硫烟囱的防腐处理通常采用防腐砖加胶粘剂、防腐涂料和耐腐蚀金属内筒等3种方案[1,2],其它还有诸如整体玻璃钢烟囱、耐酸胶泥与耐酸砖板内衬、耐酸混凝土等方案,但在国内应用极少。

砖砌内衬防腐密封层:包括衬砌各种耐酸砖、发泡玻璃砖、板,是传统的防腐手段。砌块之间用粘合剂粘合,并采用粘合材料对砌块间的缝隙勾缝,阻断烟气对烟筒内壁的腐蚀。其特点是材料耐腐蚀,耐高温,施工简单易行。但整体防腐性能差,衬体层受热胀冷缩应力影响,勾缝易产生开裂,造成渗漏腐蚀。为此,就出现了以泡沫硼硅玻璃与合成橡胶复合而成的泡沫玻璃砖,虽有改善,但尚未达到预期效果。

涂覆各种防腐涂料:这类防腐技术因材料和工艺的不同而出现几种衍生技术。

其一是喷涂或涂刷耐腐蚀玻璃鳞片树脂防腐涂层,其优点是耐酸、耐高温。但易起皮、龟裂或脱落;其二是喷涂耐酸混凝土,表面再加抹一层乙烯基玻璃鳞片树脂,其工艺是在钢套筒内壁焊上短锚筋,挂上钢丝网,然后喷涂50~70mm厚耐热耐酸混凝土,混凝土表面加抹一层乙烯基玻璃鳞片树脂。其工艺较复杂,而且增加了钢筒的壁厚和基础荷载。材料损耗大,烟气温度过高,防腐层易产生细小裂缝,若烟气回到低温潮湿状态,冷凝的酸液易通过裂缝,渗透到钢套筒内壁,造成腐蚀。

内衬高性能的耐腐蚀金属钛板:钛及钛合金强度高,钝化能力强,耐腐蚀性能好。采用爆炸复合、爆炸轧制复合工艺将钛及钛合金与钢板结合成钛钢复合板,能抵御多种腐蚀介质的侵蚀,耐久性很好。但缺点工程造价高,焊接技术要求高。在长期腐蚀环境中,焊缝腐蚀渗透容易出现。

1.2 设备运行状况

由于我国火电厂大规模推广脱硫技术起步较晚,对于实施湿法脱硫(WFGD)后的烟囱防腐技术研究和应用也处于起步阶段,虽然在设计和施工过程中部分借鉴了国外经验,但实际效果并未达到设计初衷(烟囱结构设计寿命50年;排烟功能设计应满足工艺系统设计寿命30年要求)。部分发电集团、设计院以及行业协会曾对火电厂实施烟气脱硫后烟囱的防腐方案及防护效果进行了调查和统计,基本上能代表目前国内火力电厂烟囱的防腐状况。

(1)调查结果之一:2010年对广东省11家火电厂的脱硫系统及烟囱的腐蚀情况进行了调研和分析[3],其中11个电厂的烟囱均为半湿烟囱工况,即脱硫系统均设有烟气加热装置(GGH或蒸汽加热)。采用防腐砖加胶粘剂或防腐涂料对烟囱进行防腐处理后,运行情况比较理想。归其原因是流经烟囱的烟气介质温度仍在85~90℃之间,未出现烟气介质的冷凝情况,即所谓的半湿烟囱实际运行的工况还是干态的。有人做过估算加装GGH的脱硫系统投资要高出7%左右,运行和维护成本也比较高一些。虽然之前德国、日本设计的脱硫系统都加装GGH,但20世纪80年代以后美国设计的脱硫系统大多数都不在加装GGH;

(2)调查结果之二:经过调查,收集了12项工程的13座烟囱以及全国各地10余项烟气湿法脱硫机组不设GGH的烟囱工程腐蚀渗漏资料[4]。结果表明,不设GGH的砖内衬层烟囱或单筒式烟囱腐蚀渗漏情况十分严重,钢内衬层加防腐层的腐蚀渗漏情况也不是很理想,具体表现为,砌体结构的排烟内衬层或内衬,由于烟气正压运行,烟气冷凝结露,渗漏非常突出,出现腐蚀状况的速度很快,最快者在脱硫系统投运后不到1个月就发生烟气泄漏;钢内衬层结构的排烟内衬层,由于局部防腐层的脱落导致短时间内钢内衬层腐蚀穿透和渗漏;外接烟道及与烟囱内烟道相连接处的腐蚀渗漏突出,设GGH的砖内衬层烟囱腐蚀渗漏状况较少,个别砖套筒烟囱的砖砌体有微裂缝现象出现显著;

(3)调查结果之三:2009年曾对之前5年各有关发电企业建成投运和正在建设的226个火力发电厂脱硫烟囱(道)防腐工程开展了函调[5]。结果发现,目前我国脱硫烟囱所采用的13种防腐方案中有10种方案由于防腐方案设计不合理、防腐材料质量不过关、施工过程质量控制不严谨等原因,造成烟囱防腐出现过不同程度的损坏现象;函调烟囱总数的20%及以上出现了防腐层开裂、冲刷或脱落、酸液渗漏等问题;更为严重的是发现最短的防腐体系竟然仅仅维持了2个月时间,就发现防腐层脱落,对烟囱造成严重腐蚀。

2 脱硫烟囱工况条件及其防腐失效原因探讨

2.1 工况条件

如表1所示,为某36OMW机组烟气脱硫前后的烟气负荷数据(单台机组、单台FGO运行时)[6]。可见干烟气经过脱硫处理之后,温度只有50℃左右,远远低于酸溶液的露点,烟气中的SO2、SO3冷凝后形成稀硫酸,沿烟道壁向下流淌,期间酸液又反复蒸发浓缩,这就导致烟囱内壁长期被酸溶液所蚀。同时,由于烟囱内部具有一定压差,将会加剧酸溶液向衬里层渗透。除此之外,烟气的高速流动对烟囱内壁长期的磨蚀和冲刷。

值得关注的是,一般烟囱的底部直径会超过10m,高度大约在100~200m,气候和烟气温度变化引起的烟囱塔体热胀冷缩所产生的变形不可低估,烟气气流湍动或风力也会引起其结构震颤或者摇摆,也就是说衬里材料在工作状态下也应当具有良好的弹性,以适应烟囱塔体的局部或整体变形。

2.2 防腐失效的基本原因探讨

造成脱硫烟囱防腐失效的因素多种多样,衬里材料、施工工艺以及衬贴面结构设计等都有可能导致防腐失效。但仔细探究防腐失效的根源,显然不是材料本身不耐腐蚀而造成。应当说,常用的各种耐酸砖、发泡玻璃砖/板、防腐树脂涂料、玻璃鳞片等等,就其本身性能而言都具有良好的防腐蚀、耐流体磨蚀和冲刷性能,但实际上防腐失效的最直接的因素是工程施工工艺和防腐结构设计因素,而并非所用的防腐材料问题所造成,也就是说所采用的防腐材料不能完全适应脱硫烟囱的实际工况条件。如:砖砌内衬产生裂缝,玻璃鳞片涂层的脱层、裂缝,钛复合板的焊缝应力和电腐蚀等均因应力集中、振动、晃动、内外层材料的线胀系数不协调等因素,而致使烟囱防腐早期损坏产生失效。

表1 360MW机组烟气脱硫前后的烟气负荷数据(单台机组、单台FGO运行时)

而这些原因均直接与烟囱本身结构高而大、施工工艺要求高这一特点关联。烟囱塔体高而大的结构特点决定了其在运行中必然会受到晃动、振动和应力集中等力学作用,施工过程的工艺不到位等物理的和人为因素也会致使防腐层的完整性受到破坏。至此,不难得出解决烟囱防腐失效的技术方案,即:既要减少、吸收和化解烟囱结构震颤和变形所引起的应力破坏作用,又要解决高空施工困难所带来的人为隐患,以获得良好和持久的防腐效果。

3 脱硫烟囱防腐的技术创新思路

3.1 防腐材料选择

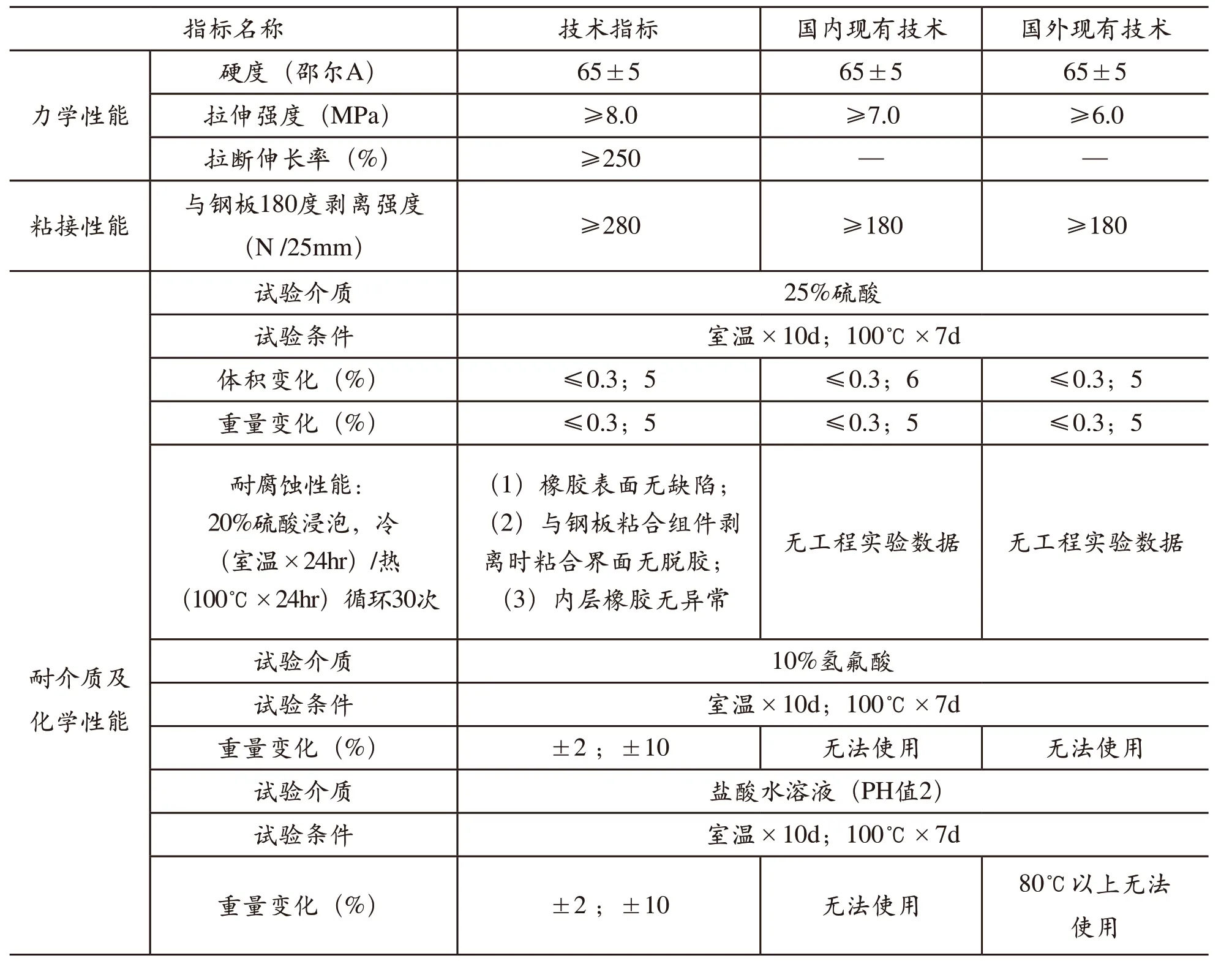

防腐衬里专用自硫化丁基橡胶QH-90具有优异的物理机械性能、耐介质性能和工艺性能(如表2所示),在烟气脱硫设施防腐工程实际应用过程中经历了长期的考验,获得了令人满意的效果。基于上述的分析和讨论,防腐衬里专用自硫化丁基橡胶应该说是燃煤电厂烟气湿法脱硫烟囱防腐的首选材料,它既可以在室温下自然硫化,又可以高温热压硫化成型,适应各种施工工艺。

表2 防腐衬里专用自硫化丁基橡胶性能

3.2 防腐工程和施工工艺设计方案

脱硫烟囱是一个体积高大的特殊设施,防腐施工面为半封闭空间,高空作业物料投送、施工作业比较困难。更重要的是由于烟囱对空气的虹吸作用(亦称为“烟囱效应”),使塔体内部气流不稳定,由此造成现场施工时粘合剂溶剂挥发不稳定,衬贴胶板施工工艺就很难把握。所以,可将模块化技术(Modular Technology)应用于脱硫烟囱防腐工程,其中包括:模块结构设计、模块制造和模块集成安装等技术环节。根据脱硫设施防腐的特殊工况条件(强腐蚀、热冲击和动态力学状态等)和施工特点(施工期短—防腐是主体工程交工前的最后工序,防腐施工工期很短;养护期短—业主和施工总包方施工完之后总希望设备尽快运营)来看,这种模块化防腐施工技术应该是最佳选择。

具体可按如下方案实施:

(1)防腐工程设计:防腐工程设计可与烟囱主体设计同步进行,根据烟囱内壁结构,在主体工程的防腐工作面上预埋防腐橡胶复合模块的安装接口(挂钩),由此确定。防腐橡胶复合模块的结构和尺寸;

(2)防腐橡胶复合模块设计:防腐橡胶复合模块采用金属板作为骨架材料,外部用防腐橡胶包覆,橡胶与金属界面采用热硫化粘合,并在模块的金属骨架上设有与烟囱内壁预埋的挂钩相配的安装接口(挂口);

(3)防腐橡胶复合模块制造:可与烟囱主体工程施工同步在工厂采用模压硫化成型工艺制造完成;

(4)防腐橡胶复合模块集成安装:将工厂预制的防腐橡胶复合模块运到施工现场进行拼装集成,拼装缝隙用自硫化丁基橡胶胶泥勾缝。

4 防腐工程应用结果

自硫化丁基橡胶防腐衬里技术自90年代发明至今天已走过30个年头,在国内各行业的防腐施工面积超过200万平方米,其中脱硫设施最长应用接近20多年,至今防腐衬里运行情况良好。

目前,烟囱防腐采用自硫化丁基橡胶衬里这一技术已有成功先例,其中:山东淄博某电厂(如图6所示)的脱硫烟囱防腐采用自硫化丁基橡胶衬里技术已安全运行7年,多次例检未见有任何不良现象。良好的工程业绩已深受用户欢迎,烟囱橡胶衬里的成功案例是开创烟囱防腐技术先河,无疑也是烟囱防腐技术领域的工业化应用的一次技术革命。

图6 某电厂脱硫烟囱橡胶防腐衬里

综上所述,自硫化丁基橡胶衬里无论从技术上还是实践上已经是目前烟囱防腐最理想的技术和解决方案,特别是对于湿式脱硫又不设置GGH的燃煤机组烟囱防腐工程来说,采用这种专业化、精益化生产和制造技术方案是值得大力推崇的先进理念。