拉压不同模拉伸硬化GRC矩形梁弯曲性能研究

司国栋,吕 锋,孙诗兵,田英良,李 欣,金晓冬

(1.北京工业大学材料科学与工程学院,北京 100124;2.中国建材检验认证集团股份有限公司,北京 100024; 3.北京城建五建设集团有限公司,北京 100029)

0 引 言

玻璃纤维增强水泥(Glass fiber Reinforced Cement,GRC)具有优良的力学性能,耐水不燃,便于加工成型,被广泛用于建筑、土木和农牧渔业等领域。GRC产品可作为非承重、次要承重和承重制品使用,如GRC粮仓、网架屋面板、波瓦和温室骨架等[1-2]。对GRC材料力学性能的深入研究有利于次要承重、承重和大规格制品的设计。玻璃纤维增强硫铝酸盐水泥拉压本构方程研究[3]表明,GRC在拉、压状态下本构方程的形式不同,弹性阶段拉压的弹性模量不同。玻璃纤维掺量1%~2%的GRC表现出拉压不同模弹性的性质,玻璃纤维掺量3%~5%的GRC表现出拉压不同模拉伸硬化的性质。

Chote等[4-7]对拉压同模拉伸硬化本构方程织物增强混凝土矩形梁不同弯矩作用下的应力进行了研究。1986年C.A阿姆巴尔楚米扬[8]发表不同弹性模量理论的第一部专著,明确提出不同弹性模量理论。拉压不同弹性模量材料的研究在国内外越来越得到重视,赵慧玲等[9]研究了不同模量弹性问题有限元求解方法,简述了拉压不同模量问题解析法的研究成果。徐鹏[10]计算分析了拉压不同模量受弯曲梁。蔡向荣等[11]研究了超高韧性纤维混凝土材料(UHTCC)薄板弯曲荷载-变形硬化曲线与单轴拉伸应力-应变硬化曲线对应关系,认为四点弯曲试验可以代替单轴拉伸试验评价UHTCC特殊力学性能。

GRC制品在使用过程中受弯工况最为常见,但对拉压不同模拉伸硬化GRC矩形梁弯曲性能研究鲜有报道,本文对不同本构方程矩形梁弯曲性能进行研究,为GRC建筑制品构件规范设计提供参考。

1 实 验

1.1 原料及配合比

测试试件原材料采用42.5快硬硫铝酸盐水泥,细度模数2.29的Ⅱ区中砂,聚羧酸型高效减水剂,陶氏丙烯酸乳液,泰山玻璃纤维有限公司出品的Cem-FIL61型耐碱玻璃纤维合股纱,性能参数见表1。试件砂浆配合比见表2。

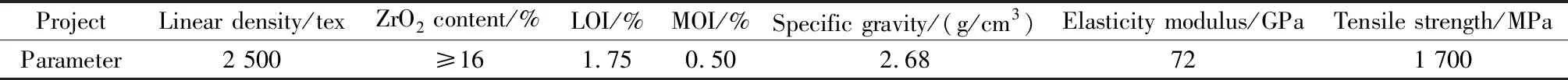

表1 泰山玻纤Cem-FIL61合股纱性能参数Table 1 Performance parameters of tai-glass fiber Cem-FIL61 ply yarn

表2 试件砂浆配合比Table 2 Mixing ratio of specimen mortar

1.2 实验方法

试验板采用喷射成型工艺,尺寸为1 000 mm×1 000 mm×10 mm。按照表2所述的砂浆配合比,分别掺入0%、1%、2%、3%、4%及5%耐碱玻璃纤维,纤维长度为30 mm,通过调整气压控制纤维掺量。依据GB/T 15231—2008《玻璃纤维增强水泥性能试验方法》检测样品中玻璃纤维含量。试验板成型后,表面用塑料膜覆盖,室内存放3 d拆模,养护周期28 d。

按照GB/T 15231—2008进行弯曲试验,对试验板进行切割,制得尺寸为250 mm×50 mm×10mm的条形弯曲试验试件。要求试件尺寸精度在±2 mm之内,表面平整。

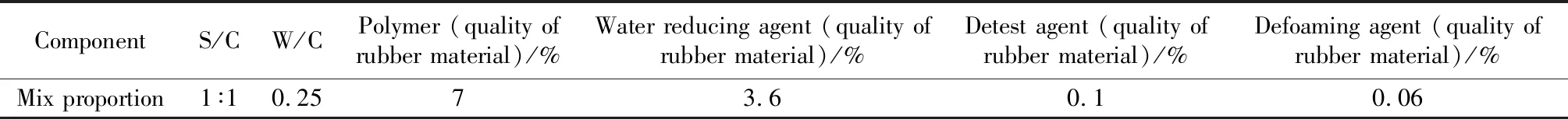

四点弯曲试验在美特斯CDT1305 电子压力试验机上进行,所采用的四点弯曲夹具参数如下:下跨距210 mm,上跨距70 mm,压辊宽度60 mm。采用千分表测量四点弯曲时跨中位移,进而得到跨中挠度。四点弯曲装置示意图如图1所示。四点弯曲试验试件放置采用模板接触面与夹具上压辊接触的方式,加载速度为0.5 mm/min,采集数据包括荷载、位移。

图1 四点弯曲装置示意图Fig.1 Schematic diagram of four-point bending device

2 结果与讨论

2.1 拉压不同模拉伸硬化(THDM)GRC矩形梁弯曲研究

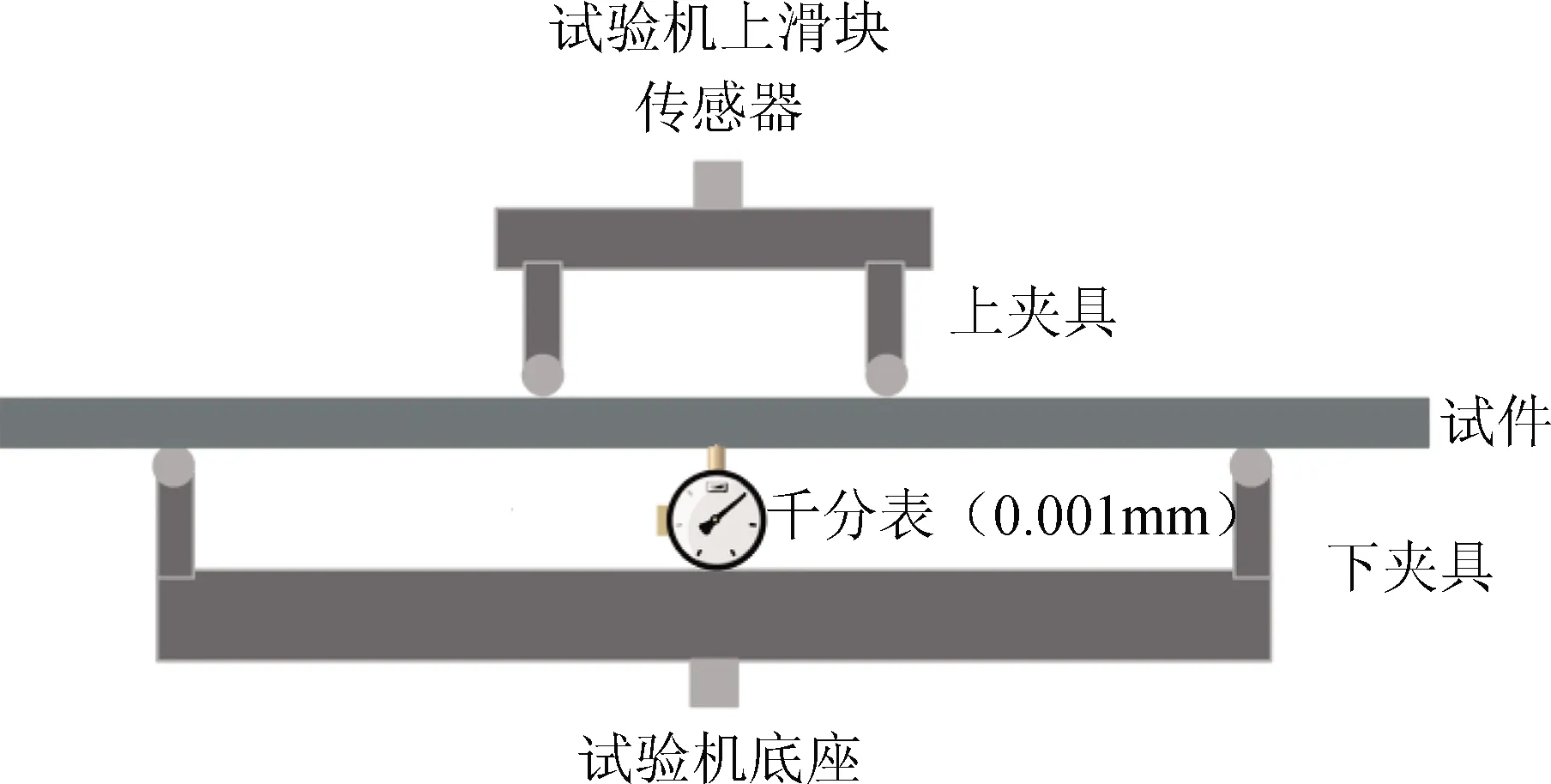

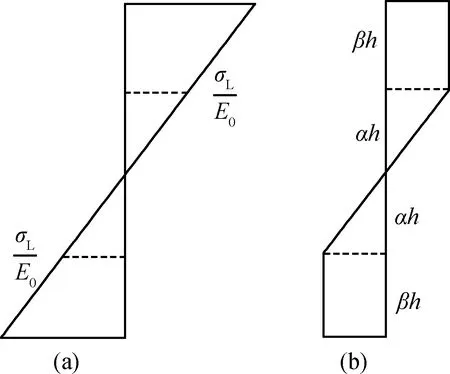

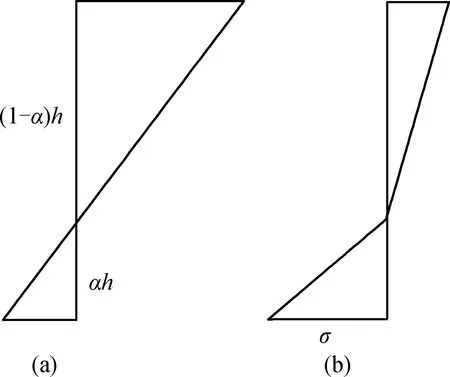

本文中弹性(E)、弹塑性(EP)、弹性硬化(EH)、拉压不同模弹性(DM)、拉压同模拉伸硬化(THSM)、拉压不同模拉伸硬化(THDM)模型本构方程如图2所示。

图2 材料的本构方程Fig.2 Constitutive equations of materials

以拉压不同模拉伸硬化(THDM)模型为例说明弯矩方程推导过程。拉压不同模拉伸硬化(THDM)模型是指拉伸和压缩的弹性模量不同,受压过程只表现出弹性变形行为,受拉过程中最大正应力达到拉伸比例极限强度σL后,抵抗变形的能力得到提高的材料模型。记E0为拉伸弹性模量,E为拉伸硬化阶段的模量,E′为压缩弹性模量。

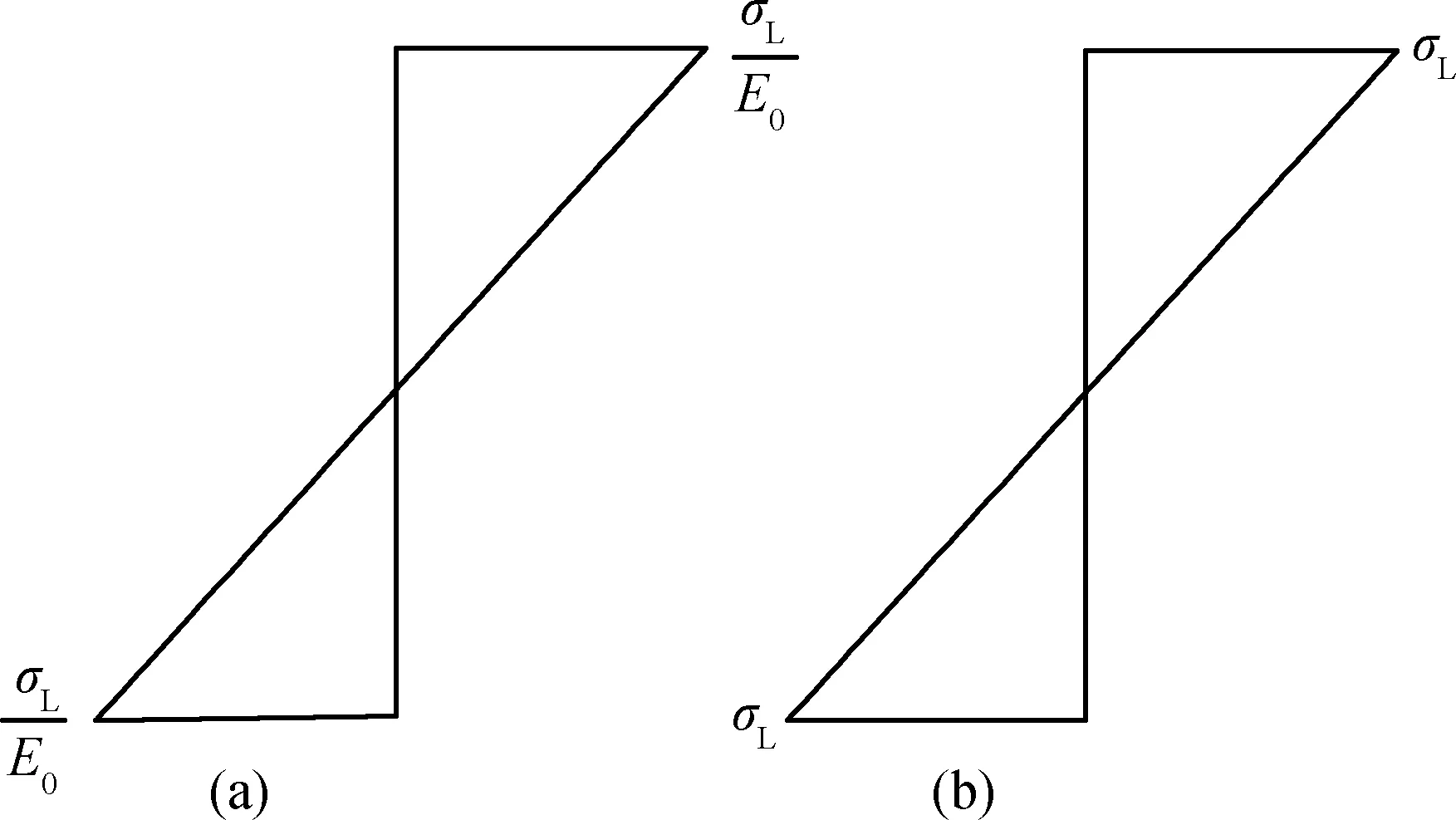

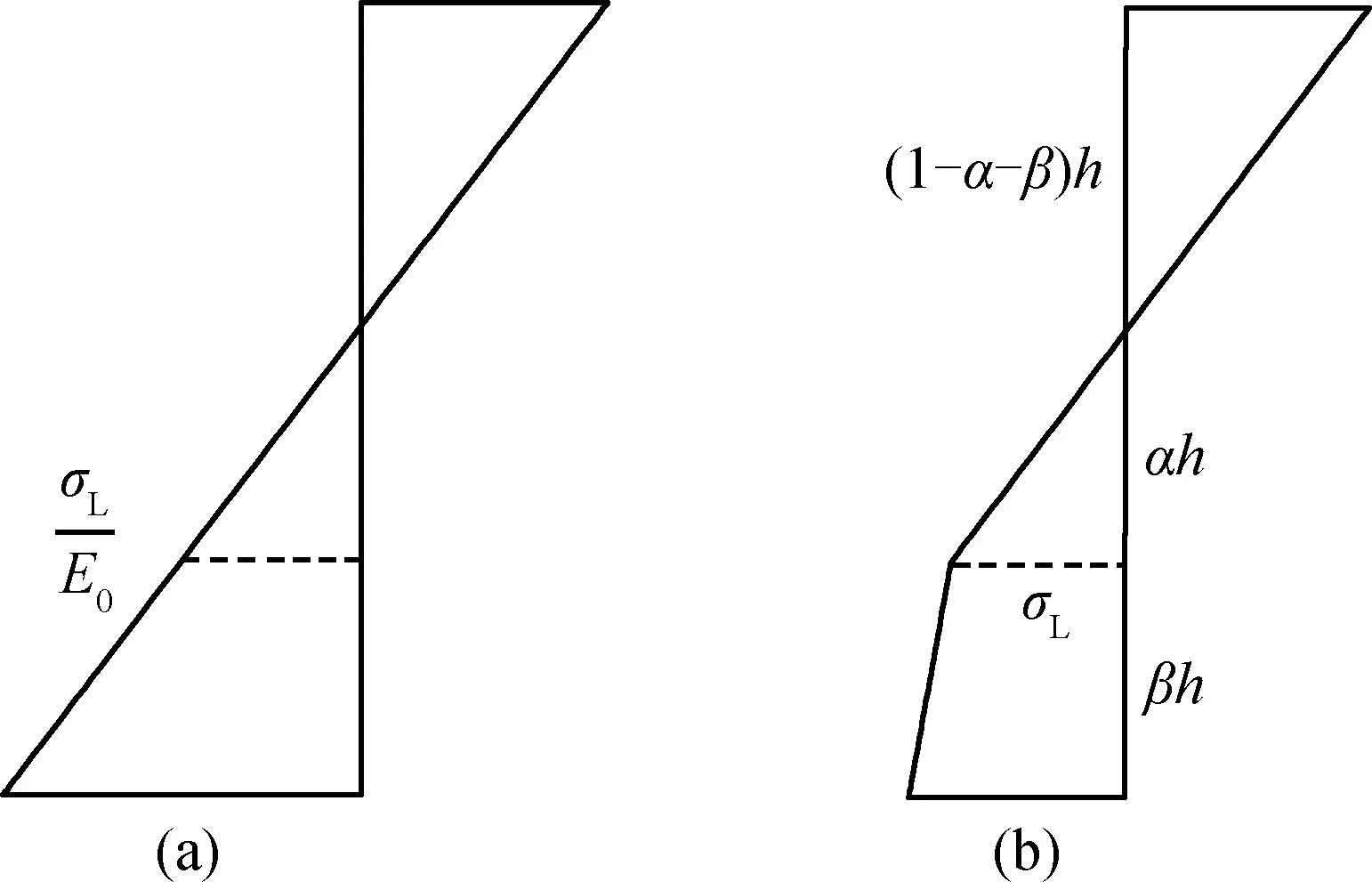

根据平截面假设,垂直于杆件轴线的各平截面杆件受纯弯曲而变形后仍然为平面,并且同变形后的杆件轴线垂直。当GRC试件发生纯弯曲时,中性层的纤维不被拉伸或压缩,纯弯曲模型见图3,位于中性层上部区域的纤维受压,位于中性层下部区域的纤维受拉。记梁高度为h,梁受拉区域弹性段高度为αh,梁受拉区域塑性段高度为βh。图4(a)为梁沿高度方向的应变分布,图4(b)为梁沿高度方向的应力分布,其中,梁底部应变为εt,梁顶部应变为εp,比例极限强度σL时的应变为εL,梁底部应力为σt,梁顶部应力为σp。

图3 平截面假设下的梁的纯弯曲模型Fig.3 Pure bending model of the beam under the flat section assumption

图4 拉压不同模拉伸硬化(THDM)模型平面应变时 的应变和应力分布Fig.4 Distribution of strain and stress in plane strain of THDM model

εL,εt,εp,σt,σp均可以用αh和βh表示,其表达式如式(1)~(5)所示。

(1)

(2)

(3)

(4)

(5)

确定中性轴的位置即α、β的值是设计计算的关键。

k′(1-α-β)2=α2+2αβ+kβ2

(6)

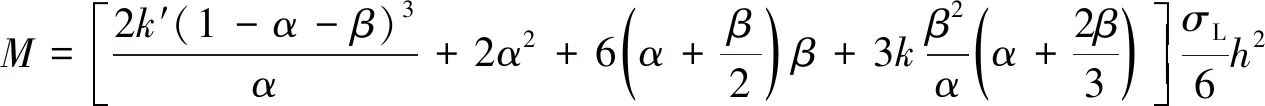

根据弯矩平衡条件,截面上的力对中性轴的弯矩之和与外加弯矩M相等,得弯矩方程,如式(7)所示。

(7)

联立式(6)、(7),已知M、k、k′可以求得α、β,确定中性层位置,根据式(1)~(5)可以得到σt、σp、εt、εp。

弹性(E)模型矩形截面上的应变与应力状态如图5所示,弯矩方程为式(8)。

图5 弹性(E)模型平面应变时的应变和应力分布Fig.5 Distribution of strain and stress in plane strain of E model

(8)

弹塑性(EP)模型矩形截面上的应变与应力状态如图6所示,弯矩方程为式(9)。

图6 弹塑性(EP)模型平面应变时的应变和应力分布Fig.6 Distribution of strain and stress in plane strain of EP model

(9)

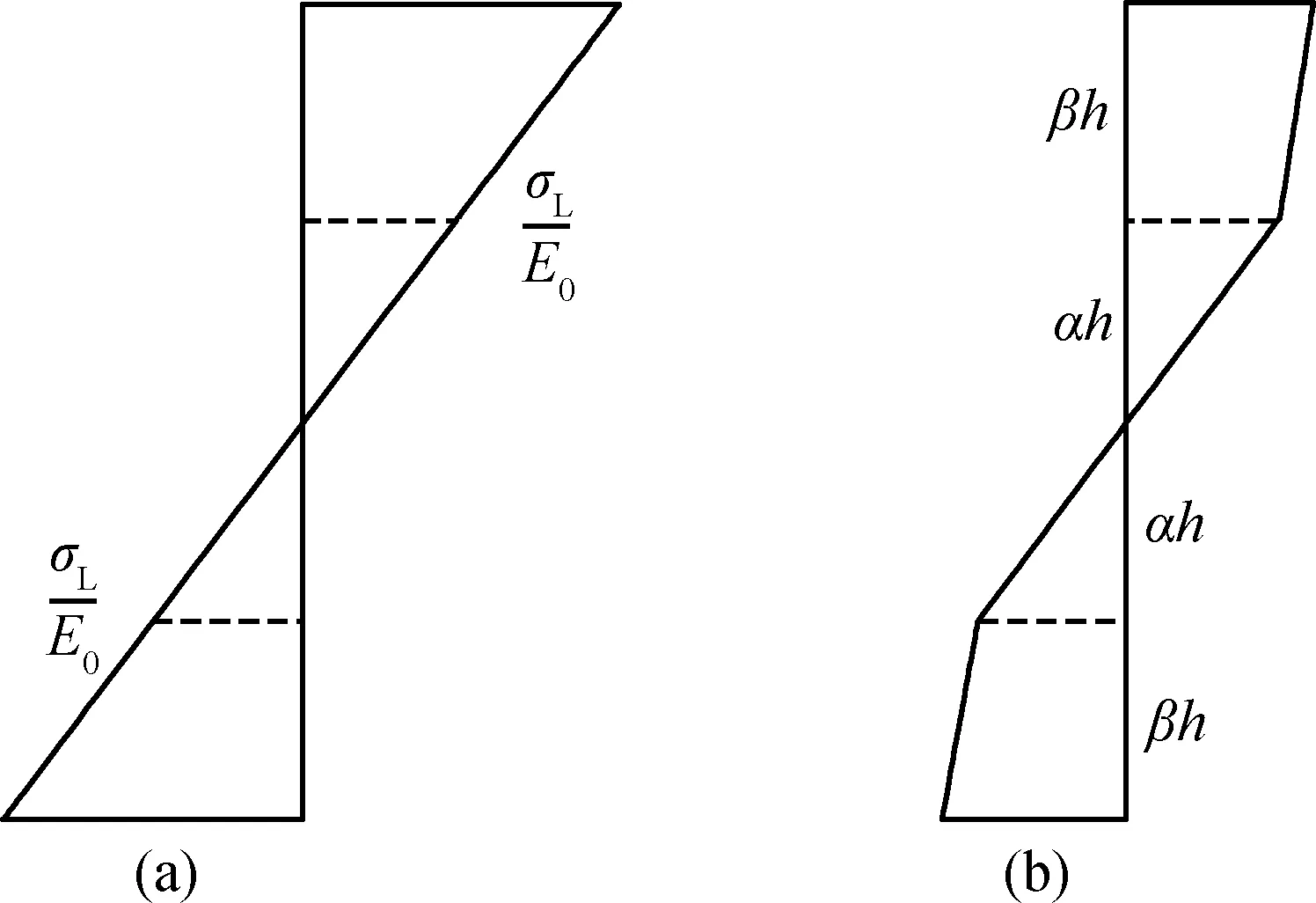

弹性硬化(EH)模型矩形截面上的应变与应力状态如图7所示。弯矩方程为式(10)。

图7 弹性硬化(EH)模型平面应变时的应变和应力分布Fig.7 Distribution of strain and stress in plane strain of EH model

(10)

拉压不同模弹性(DM)模型矩形截面上的应变与应力状态如图8所示。推导得式(11)、(12)。

图8 拉压不同模弹性(DM)模型平面应变时的应变 和应力分布Fig.8 Distribution of strain and stress in plane strain of DM model

(11)

k′(1-α)2=α2

(12)

拉压同模拉伸硬化(THSM)模型矩形截面上的应变与应力状态如图9所示。推导得式(13)、(14)。

图9 拉压同模拉伸硬化(THSM)模型平面应变时的应变 和应力分布Fig.9 Distribution of strain and stress in plane strain of THSM model

(13)

(14)

进入(塑性)硬化前,弹塑性(EP)、弹性硬化(EH)及拉压同模拉伸硬化(THSM)与弹性(E)的矩形梁弯矩方程相同;拉压不同模拉伸硬化(THDM)与拉压不同模弹性(DM)的矩形梁弯矩方程相同。

k′=1时,拉压不同模拉伸硬化(THDM)模型与拉压同模拉伸硬化(THSM)模型梁弯曲方程相同,k=1时,拉压不同模拉伸硬化(THDM)模型与拉压不同模弹性(DM)模型梁弯曲方程相同。

2.2 矩形梁弯曲ABAQUS仿真与试验

为了确定能够反映GRC矩形梁弯曲性能的本构模型,采用ABAQUS软件对玻璃纤维掺量5%的GRC试样的四点弯曲试验进行仿真,模拟荷载分别为400 N、500 N、600 N、700 N、800 N时的挠度,与实验测试挠度进行比较。以拉压不同模拉伸硬化(THDM)模型为例说明仿真分析模型的建立步骤。

拉压不同模拉伸硬化GRC材料的中性层位置随荷载大小变化,根据公式(6)、(7)计算不同荷载下的中性层位置和比例极限强度位置,对部件进行创建分区处理后,按照对应区域赋予材料属性。材料属性通常需要弹性模量、泊松比、真实应力、真实应变等参数,对于传统材料的弹性模量、泊松比可以从资料中获取,对于GRC新型复合材料弹性模量、泊松比通常由拉伸压缩试验获得。真实应力、真实应变数据由拉伸试验获得的应力-应变曲线按照公式(15)、(16)转换为真实应力-应变曲线获得。

ε真=ln(1+ε工程)

(15)

σ真=σ名义×(1+ε工程)

(16)

式中,ε真为真实应变,ε工程为工程应变,σ真为真实应力,σ名义为名义应力。

本课题组前期研究[3]得到拉压不同模拉伸硬化(THDM)GRC材料拉伸弹性模量E0=24 300 MPa,泊松比0.27;塑性材料参数为拉伸屈服后的真实应力-应变数据。受压区材料属性:棱柱压缩弹性模量E′=21 000 MPa,泊松比0.24。

不同荷载对应的弹性段、塑性段及中性层的位置如表3所示。

表3 不同荷载对应的α、β值Table 3 α, β values corresponding to different loads

从表3中可以发现荷载从400 N增大到800 N的过程中,α的值减小,β值增大,即受拉弹性区减小,塑性区增大。荷载400 N时,拉压不同模拉伸硬化的本构方程对应的受拉区高度为0.72h,同理可以计算出拉压不同模本构方程对应的受拉区高度为0.4h。

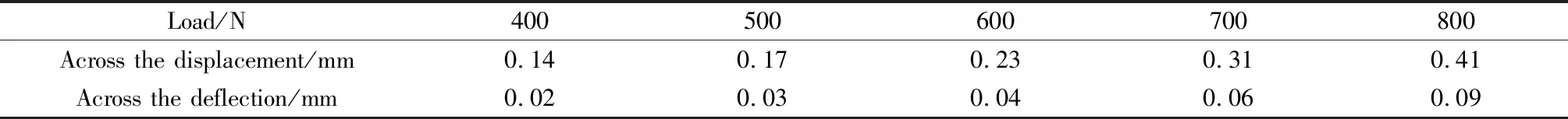

按照表3中的荷载和对应的中性层位置,创建拉压不同模拉伸硬化GRC模型并对不同荷载对应的跨中位移、跨中挠度进行仿真计算,结果如表4所示。

表4 不同横梁位移点对应的跨中挠度Table 4 Mid-span deflections corresponding to different beam displacement points

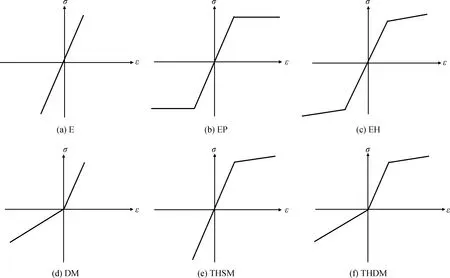

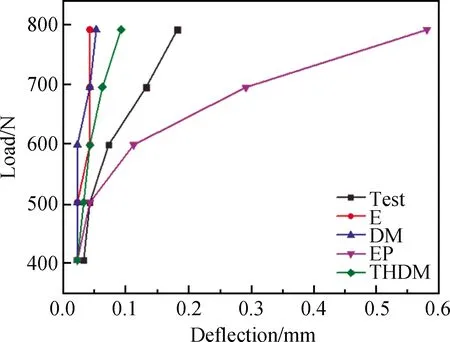

用同样的方法计算弹性(E)模型、弹塑性(EP)模型、拉压不同模弹性(DM)模型不同荷载对应的中性层位置,采用ABAQUS软件分别对4种模型不同荷载对应的跨中挠度进行仿真,与玻璃纤维掺量为5%的GRC试验数据对比,结果如图10所示。

图10 各弯曲模型仿真结果与试验结果Fig.10 Simulation results and test results of each bending models

由图10可以看出,玻璃纤维掺量5%的GRC弯曲荷载-挠度曲线表现出明显的变形硬化。在荷载小于500 N,进入(塑性)硬化前,4种模型挠度与玻璃纤维掺量为5%的GRC试验挠度均比较接近;随着荷载增大,进入硬化后,拉压不同模拉伸硬化模型挠度(THDM)与玻璃纤维掺量为5%的GRC试验挠度最接近,其它模型的挠度偏离越来越大。

2.3 弹性(E)模型和拉压不同模拉伸硬化(THDM)模型的弯矩对比

目前有关GRC制品的结构设计标准值仍通过弹性方法获取,设计依据是弹性比例极限。分别按照弹性(E)模型和拉压不同模拉伸硬化(THDM)模型的弯矩方程,对玻璃纤维掺量为5%的GRC矩形梁弯曲时受拉区极限应力从比例极限应力σL=6 MPa到弯曲极限应力σu=9 MPa对应的弯矩进行计算。结果如表5所示。

表5 不同受拉区极限应力对应的弯矩Table 5 Bending moment corresponding to different maximum tensile stress of different models

由表5可以看出,当受拉区极限应力大于拉伸比例极限后,相同受拉区极限应力对应的拉压不同模拉伸硬化(THDM)模型的弯矩大于弹性模型的弯矩。

当玻璃纤维掺量为5%的GRC受弯过程中受拉区应力达到极限应力9 MPa时,按照弹性模型计算得到弯矩Mu=7 500 N·mm,按照拉压不同模拉伸硬化(THDM)模型弯矩方程计算得到的弯矩Mu′=12 568 N·mm,Mu′/Mu=1.6。可见考虑GRC材料拉压不同模拉伸硬化性质的设计计算更能充分发挥出GRC材料的性能,进而避免过度设计导致的材料浪费。

3 结 论

(1)拉压不同模拉伸硬化(THDM)模型弯矩方程为:

k′=1即为拉压同模拉伸硬化(THSM)模型弯矩方程,k=1即为拉压不同模弹性(DM)模型弯矩方程。

(2)分别用E、EP、DM、THDM模型进行四点弯曲仿真试验,与实际试验结果对比,发现随着荷载增大,进入硬化后,THDM模型挠度与玻璃纤维掺量为5%的GRC试验挠度最接近,其它模型的挠度偏离越来越大。

(3)受弯时,受拉区极限应力大于拉伸比例极限后,拉应力相同时,THDM模型对应的弯矩大于E模型的弯矩。考虑GRC材料拉压不同模拉伸硬化性质的设计计算更能充分发挥出GRC材料的性能。