ZnO-CoO型绿色无机颜料合成及影响因素研究

陈鑫鑫,贾治勇,田英良,王克宁,刘亚茹,王伟来

(1.北京工业大学材料科学与工程学院,北京 100124;2.空军研究院工程设计研究所,北京 100068)

0 引 言

绿色无机颜料具有很高的应用价值,其中研究最早、应用最广的是氧化铬绿颜料,但氧化铬绿颜料对环境有不利影响,且在近红外区域的反射率较低与绿色植物光谱有一定的差别,因此需要改进氧化铬颜料或开发新型绿色颜料。虽然近年来关于如何改进氧化铬绿的研究层出不穷,但多数研究主要是采用掺杂一种或者多种金属元素如钛、钴、钒等控制频谱的方式,来改变氧化铬绿颜料的光谱特性[1-3]以模拟和逼近绿色植物光谱,但是掺杂重金属元素的方法不仅会影响颜料的光学性质,还会导致颜料的自由载流子浓度改变,出现新的能级缺陷,影响颜料自身的性能。此外,重金属元素往往有毒会对环境带来不利影响,并且会使颜料的密度增大,进而影响涂层的轻型化发展[4]。Zhang等[5]采用Al2O3掺杂Cr2O3制备了一种Cr2O3-Al2O3型轻型化复合颜料,虽然克服了重金属和涂层轻薄化的不利条件,但是氧化铬绿颜料在380~400 nm范围有较大的反射率,导致光谱曲线凸起一个明显峰区,与绿色植物出现稍许差异,因此需要探索一种与绿色植物同色同谱的绿色无机颜料。

除了氧化铬绿以外,锌酸钴绿[6]由于其具有高的红外反射率,也是一种很适合用于模拟实现绿色植物光谱曲线的绿色颜料,并且锌酸钴绿颜料的化学稳定性高、耐高温、耐候性强、着色力强,具有很高的绿色颜料特性,属于无毒颜料,可以代替铬基无机颜料,但是钴的价格昂贵,因此必须降低钴的含量。为此本文就探究一种低钴含量无其他重金属掺杂的环保绿色无机伪装颜料,替代传统氧化铬型绿色无机颜料,达到与绿色植被同色同谱的效果。

1 实 验

1.1 原材料

实验以氧化钴为发色剂,通过添加氧化锌调节颜色的色调,具体如表1所示。

表1 实验药品Table 1 Experimental drugs

1.2 实验过程

试样配合比如表2所示,按表2分别称量ZnO、CoO放入球磨机中球磨1 h,使原料细化均匀,然后置入陶瓷坩埚送入马弗炉,以8 ℃/min升温速率升至900~1 200 ℃,保温1 h后随炉冷却至室温,然后将样品在玛瑙球磨机中球磨至200目以上。

表2 试样的配合比Table 2 Mix ratio of samples /wt%

1.3 性能表征

使用UV-3700紫外可见分光光度计(日本岛津)测量样品的可见光-近红外反射率,使用HP-200色度仪(美国XX)测量合成粉末样品的色度值CEI-L*a*b*值,使用X射线衍射仪(Bruker D8 Advance)在10°至80°范围描述样品的物相结构,扫描速度10°/min。使用Gemini SEM 300(台式扫描电子显微镜)观察样品的微观形貌。使用Winner3005激光粒度仪测量颜料的粒径。

2 结果与讨论

2.1 样品的XRD分析

图1所示是不同氧化钴含量样品的XRD谱,可以观察到烧制的样品的衍射线形与ZnO的特征线相对应,没有杂质峰,烧制样品衍射峰谱与ZnO一样,说明氧化钴加入没有改变ZnO晶体的基本结构,而是融入ZnO晶格中形成ZnO-CoO型锌酸钴绿颜料,所以颜料保持了ZnO晶体的基本结构[7]。随着CoO含量的增加,在CoO含量在2.5wt%即S3号样品开始出现两个额外的小衍射峰对应着CoO,这是因为,当CoO含量增大到2.5wt%后氧化钴融入到了ZnO的晶界处形成锌酸钴。

图1 不同氧化钴含量样品的XRD谱Fig.1 XRD patterns of samples with different cobalt oxide content

2.2 钴含量对颜料色度及反射率的影响

2.2.1 钴含量对颜料色度的影响

在锌酸钴型的颜料中钴是发色离子,因而,颜料的色调和着色强度就取决于钴离子的含量和在不同配位场中的轨道的电子状态[8]。氧化钴的作用在于调节色料的颜色,由于钴离子发蓝色能力很强,所以只需要掺少量就能满足色料呈色要求,氧化锌对于着色本身虽没有任何影响,但是对于氧化物的色调是有影响的,氧化锌具有助熔的作用,对于着色氧化物有使呈色更美丽的功效[9-10]。因此氧化锌的掺量对色料的最终呈色影响最大,可以使色料颜色由黄绿色变为深绿色,因而实际生产中调配好氧化锌和氧化钴的含量起到至关重要的作用

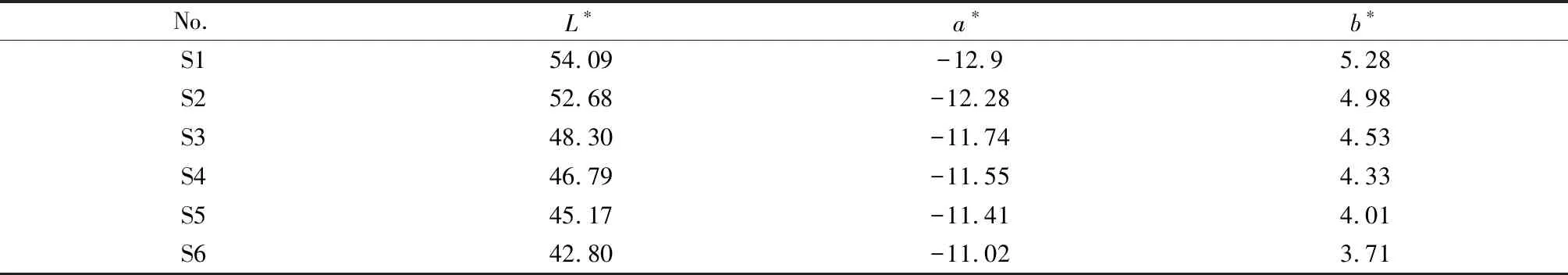

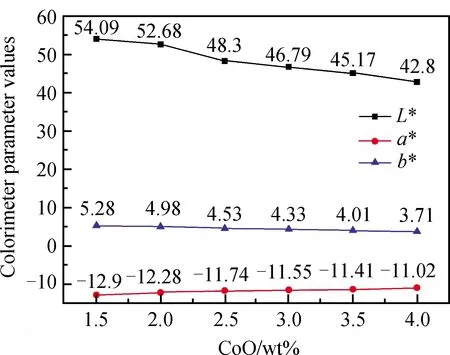

表3所示是不同氧化钴含量烧结(1 100 ℃,保温1 h)所得到样品的Lab测量结果,其中L*代表明亮程度,a*和b*代表色度,+a*为红度,-a*为绿度,+b*代表黄色,-b*代表蓝色,可以看出S1~S6随着钴含量的增加,颜料的明度值L*逐渐降低,颜色由绿色向黑绿色逐渐加深,b*值逐渐降低,表现为颜料的蓝色色相加深,这主要是因为颜料中的钴离子是发色离子,钴离子发蓝色能力很强,氧化钴含量越多蓝色色相越深。图2是S1~S6的色度Lab的变化趋势图,随着氧化钴含量的增加(1.5wt%~4.0wt%/0.01~0.05 mol)六组样品的L*、b*逐渐降低,a*值逐渐增大,钴的含量为2.5wt%时颜料具相对较佳的色度值,继续增加会导致b*逐渐降低转变成蓝颜料。

表3 不同氧化钴含量样品的色度Lab值Table 3 Color Lab value of samples with different cobalt oxide content

图2 不同氧化钴含量样品Lab值变化趋势Fig.2 Trend of Lab values of samples with different cobalt oxide content

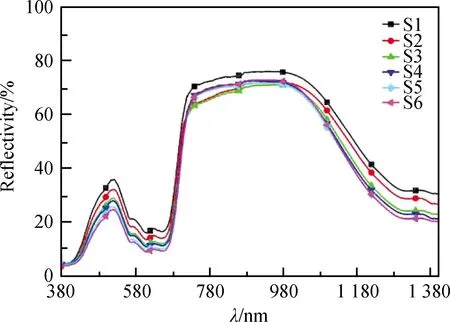

2.2.2 钴含量对颜料反射率的影响

图3是S1~S6号样品的反射率光谱曲线,随着样品中氧化钴含量的增加,在可见光和近红外样品的反射率均逐渐降低,波长向短波方向蓝移,符合模拟绿色植物光谱曲线的线形,但是模拟绿色植物的反射率曲线应该在近红外波段具有较高的近红外反射率,在可见光波段具有较低的反射率,并且出于经济和环保考虑钴含量应尽量降低,因此在氧化钴含量为2.5wt%左右即可满足光谱曲线又具有最佳的色度值,综上当氧化钴含量为2.5wt%时样品具有可见光低反射率,近红外高反射的最优光谱曲线和最佳的色度值,且符合XRD测试结果。

图3 不同氧化钴含量样品的反射光谱曲线Fig.3 Reflection spectral curves of samples with different cobalt oxide content

2.3 烧结温度对颜料的影响

2.3.1 烧结温度对颜料色度的影响

将氧化钴含量为2.5wt%的样品分别在900 ℃、1 000 ℃、1 100 ℃、1 200 ℃进行烧结,探究温度对其性能的影响。表4所示是样品烧结后采用玛瑙球磨机球磨1 h所得样品的色度Lab测量结果,结果显示随着烧结温度的升高,颜料的明度值L*逐渐降低,色度值a*减小即绿度增大,色度值b*增加即黄度增加。为了进一步探究颜料色度显著差异的原因,借助X射线衍射和扫描电镜分别对样品的物相和表面形貌进行测试分析。图4所示是颜料XRD结果,结果显示随着烧结温度的增大,颜料XRD谱的衍射峰强度逐渐增大,1 100 ℃的衍射峰强度大于1 000 ℃和1 200 ℃,说明在烧结温度为1 100 ℃时样品就完成了物相反应,氧化钴融入氧化锌晶体结构中。此外通过烧结制备的金属氧化物,烧结温度会影响产物的形貌[11]。图5为不同温度烧结后样品的SEM照片,可以看出:不同烧结温度所得ZnO-CoO颗粒的形态不同,1 100 ℃下颜料的颗粒形态分布均匀;900 ℃烧结下形成的颜料颗粒分布不均且有团聚现象;1 000 ℃烧结下形成的颜料颗粒分布较900 ℃均匀但是仍存在部分团聚现象;1 200 ℃烧结形成的颜料颗粒出现板结现象,且随着温度的升高颗粒度逐渐增大。粒子的形貌严重影响着颜料的色度、光色散和着色力,高均匀度会使颜料拥有一个好的显色和纯净的色度[12]。因此,烧结阶段选择1 100 ℃的温度可以制备拥有较优颜色的ZnO-CoO颜料。

表4 不同温度烧制粉末的Lab值测量Table 4 Lab values of powder sintered at different temperatures

图4 不同温度烧结后样品的XRD谱Fig.4 XRD patterns of samples sintered at different temperatures

图5 不同温度烧结后样品的SEM照片Fig.5 SEM images of samples sintered at different temperatures

2.3.2 温度对颜料反射率的影响

图6所示是不同烧结温度的样品反射率曲线,在氧化钴含量一定的情况下,随着温度的升高在可见光近红外波段的反射率逐渐降低,但是在近红外波段的反射率随着温度升高而增加,在温度为1 100 ℃时,实现了颜料在可见光波段的低反射,在近红外波段的高反射,符合绿色植物的模拟光谱曲线。这主要是因为随着烧结温度的升高,反应物中的氧原子会溢出并发生团聚,氧原子的流失导致钴原子的化学价变化,使得自由移动的载流子数目增加[1]。由于ZnO是宽禁带本征半导体,禁带宽度为3.2 eV,远大于可见光近红外波段光子的能量(1.64~3.19 eV),入射光子的能量不足以使价带电子跃迁至导带发生带际跃迁,因而只有导带内的自由电子即自由载流子可以吸收近红外波段的光子,所以载流子浓度越大,吸收强度越大,因而反射强度越低[13]。又有光学研究表明,电磁波入射到不同介质的交界面上,发生反射、透射和吸收后有:

α+ρ+τ=1

(1)

其中,α为吸收率,ρ为反射率,τ为透射率

根据基希霍夫定律有α=ε(ε代表发射率),对于不透明表面有τ=0,则ε=1-ρ,不透明表面的反射率越高,吸收率越低,发射率就越低。

2.4 粒度对颜料的影响

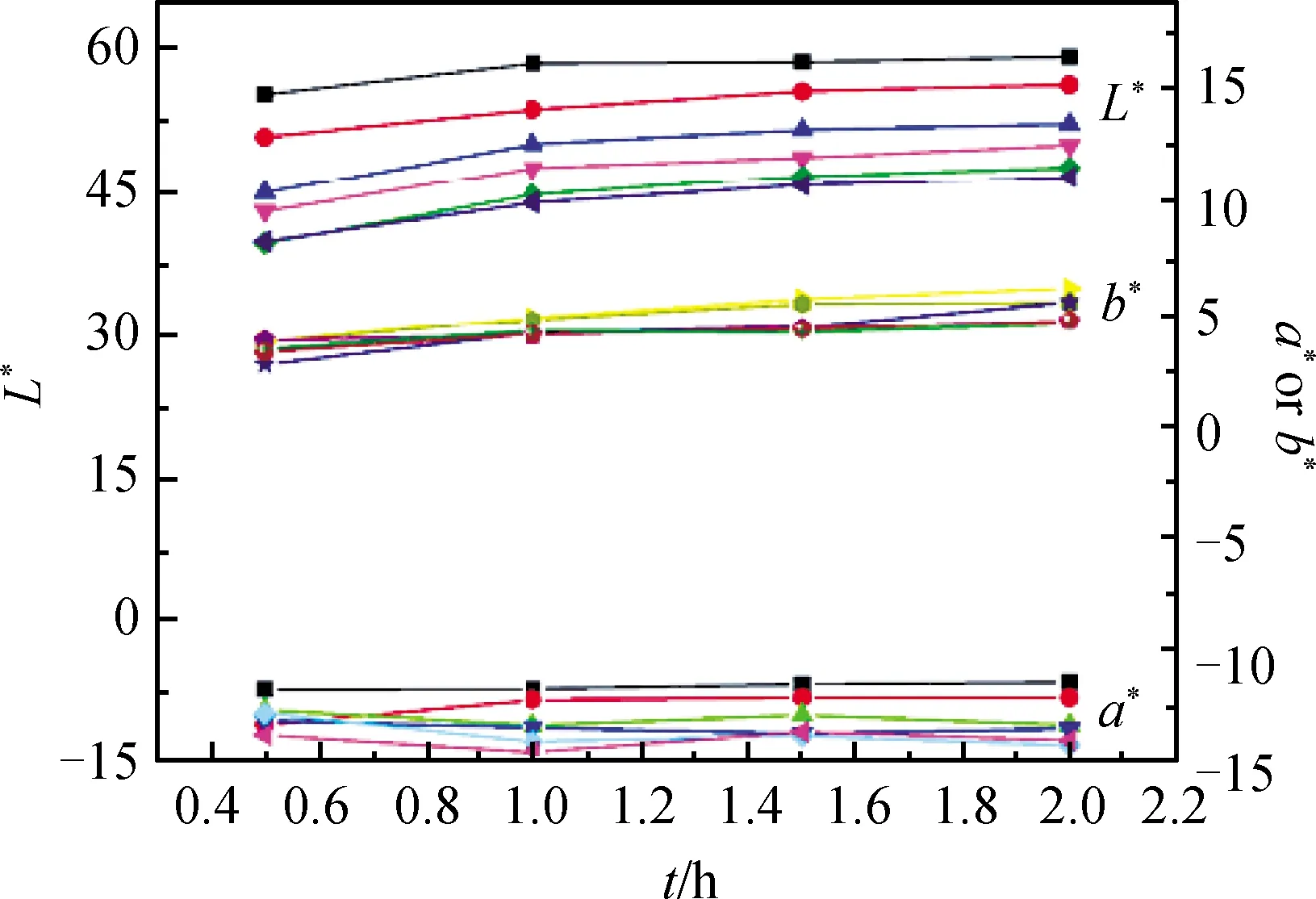

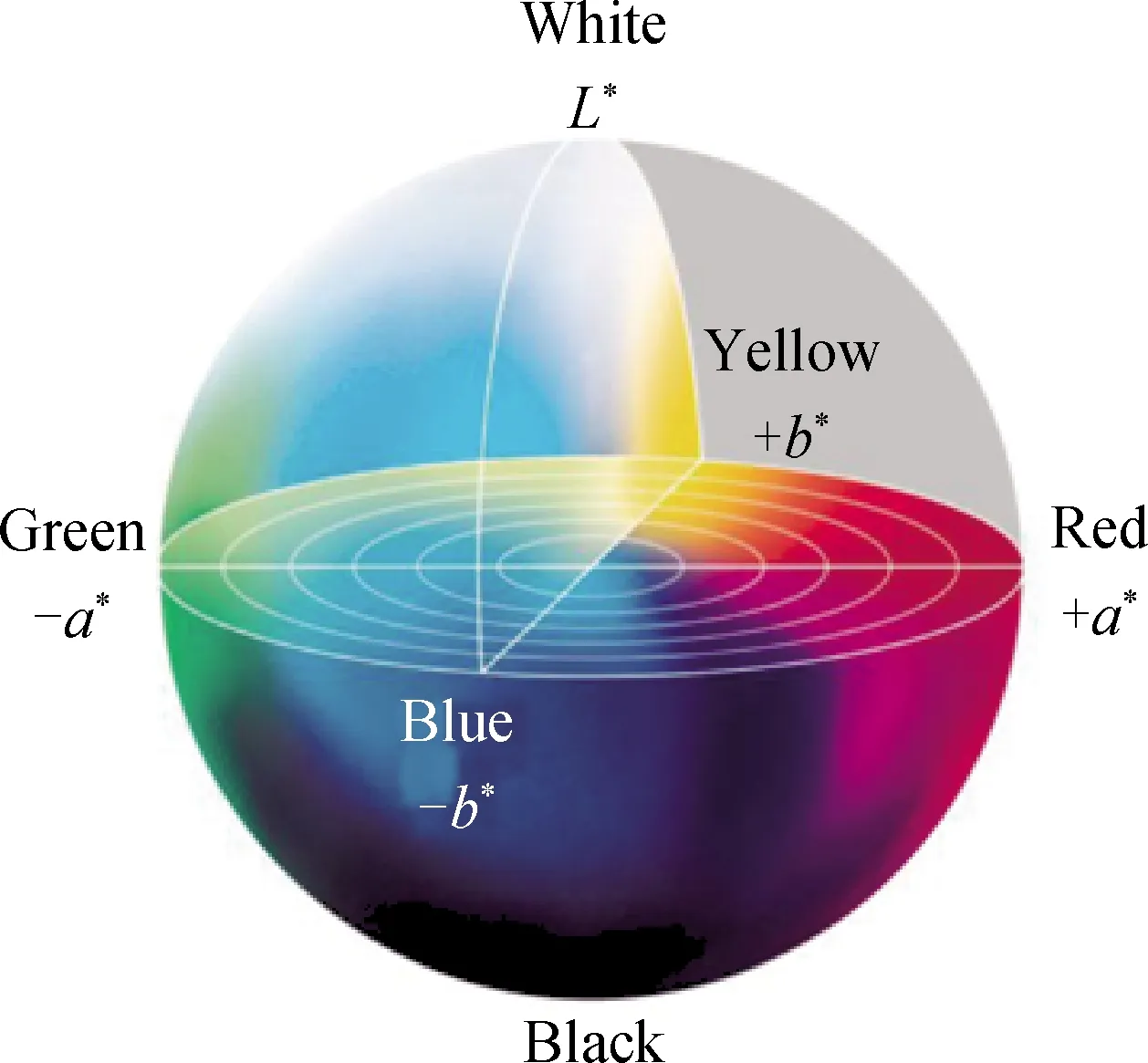

通过高能玛瑙球磨机可以获得粒径细小的颜料。图7所示是用玛瑙球磨机球磨0.5~2 h后颜料的粒径测试结果图,结果显示球磨可以改善颜料的粒径,随着球磨时间的增加,颜料颗粒逐渐减小,当球磨1.5 h时平均粒径为1.08 μm,继续增加球磨时间至2 h,粒径基本保持不变,说明球磨可以细化颜料粒径,但不会一直减小,球磨1.5 h粒径达到最小值,继续增加球磨时间颜料粒径保持不变,因而最佳球磨时间为1.5 h。为进一步证明最佳球磨时间为1.5 h,图8所示测量S1~S6样品分别球磨0.5~2 h的色度值。颜色空间模型图9所示,其中L*代表明亮程度,a*和b*代表色度,+a*为红度,-a*为绿度,+b*代表黄度,-b*代表蓝度。可以看出随着球磨时间的增加颜料的色度值变化明显,球磨增大颜料的活性,有助于改善颜料的色度值[14]。当球磨1.5 h后颜料的色度值基本保持稳定说明颜料的粒径不会一直随着球磨时间的增加而减小,因此颜料的色度变化也相应减小,因此由图8可以看出球磨1.5 h可以获得最佳的颜料色度值,所以最佳球磨时间为1.5 h。

图7 球磨时间对颜料粒度的影响Fig.7 Effect of milling time on pigment particle size

图8 球磨时间对颜料色度影响测量结果Fig.8 Effect of milling time on pigment color

图9 Lab颜色空间模型Fig.9 Lab color model

3 结 论

通过固相反应合成了钴含量很低的(2.5wt%)的ZnO-CoO型绿色颜料,结果显示这种绿色颜料具有与绿色植物相当的光谱曲线,以及较佳的色度值。增加烧结温度可以增大颜料颗粒的均匀性,但是温度过高会导致颜料颗粒出现板结现象,性能下降,最佳烧结温度为1 100 ℃。此外球磨可以细化颜料,提高颜料的活性,改善颜料的色度值,球磨1.5 h可以得到最佳粒径,获得最佳颜料色度值。