舞台机械技术与设备系列谈(二)

——编码器

侯鹏强,唐 伟,向 飞

(成都炎兴自动化工程有限公司,四川 成都 610052)

目前,编码器作为一种重要的传感器,其在舞台机械中的应用占据着越来越重要的地位。运动类设备的精确运动在很大程度上依赖于编码器安装的可靠性、电信号传输的稳定性、计数单元的准确性。编码器的分类有多种,最常见的分类为增量编码器和绝对值编码器,绝对值编码器又分为单圈绝对值编码器和多圈绝对值编码器;根据编码器内部工作原理的不同,又可分为磁编码器和光电编码器。

在舞台机械的应用中,对于编码器的使用常会遇到一些问题,如针对一个多轴驱动的升降舞台,该选择何种类型的编码器,是增量编码器还是绝对值编码器?从成本考虑用磁编码器是否可行?针对这些实际问题,文中基于编码器的技术特点,解析在舞台机械应用中如何选型、安装、使用。

1 技术特点

1.1 编码器原理

编码器根据内部工作原理主要分为两种:光电编码器和磁编码器,如图1所示。

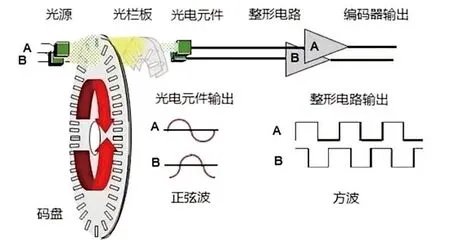

光电编码器的主要工作原理是,通过光电转换将输出轴的机械几何位移量转换为脉冲或数字量的传感器,主要由光栅盘和光电检测装置构成,如图2所示。在伺服系统中,光栅盘与电动机同轴使电动机的旋转带动光栅盘的旋转,再经光电检测装置输出若干个脉冲信号,根据该信号的每秒脉冲数便可计算当前电动机的转速。光电编码器的码盘输出两个相位差90°的光码,根据双通道输出光码状态的改变便可判断出电动机的旋转方向。

图1 编码器

图2 光电编码器原理图

图3 磁编码器原理图

磁编码器结构主要是在编码器旋转轴末端装上一块产生磁场的永磁体,将霍尔传感器芯片置于一块 PCB 线路板上,按照一定的要求(方向和距离)靠近编码器轴末端的这块永磁体,如图3所示,通过解析从霍尔传感器经 PCB 线路板输出的电压信号,就能够识别出编码器转子的旋转位置。

1.2 编码器信号输出

根据编码器的信号输出类型,一般又可分为增量编码器和绝对值编码器。

增量编码器使用范围较广,常见的增量编码器主要为脉冲输出类型。将位移转换成周期性的电信号,再变成计数脉冲,用脉冲的数量表示位移的大小。通常为A相、B相、Z相输出,其中,A相、B相为相互延迟1/4周期的脉冲输出,根据延迟关系可以区别正反转,而且通过取A相、B相的上升和下降沿可以进行2或4倍频;Z相为单圈脉冲,即每圈发出一个脉冲。

绝对值编码器又可分为单圈绝对值编码器和多圈绝对值编码器,一般采用通信的方式和PLC或者驱动单元进行数据交互,如SSI、PROFINET、CANOPEN等。单圈绝对值编码器一般只能记录编码器单圈的绝对位置,常用于做单圈旋转运动的部件。多圈编码器应用范围更广,可记录编码器实际转过的圈数。

多圈绝对值编码器实现多圈圈数检测的方法主要包括:电池加计数寄存器、机械齿轮旋转编码等。

(1)电池加计数寄存器的原理简单,就是利用在编码器内部加装的微处理器,记录、计算和存储编码器旋转圈数;而电池的作用,则是为了确保编码器在断电的时候,也依然能够持续做到对圈数的累计和记录。

(2)机械齿轮的多圈编码器内部会有一个类似钟表齿轮的齿轮传动结构,即一串与主机械轴逐级咬合的减速齿轮组,每一级齿轮都与上一级齿轮和主机械轴之间有着整数倍的减速比关系。通过识别每个齿轮的旋转角度位置,即可以实现对编码器主机械轴旋转圈数的检测。机械齿轮的多圈编码器输出的绝对位置反馈,是基于当前机械物理传动机构直接测得的,而不是根据历史记录计算出来的,无需电池,更不会受到线路干扰、程序错误等外界环境的影响,从位置检测的源头即做到信号反馈的安全性。

2 安装和使用

2.1 选型问题

相比传统的光学编码器,磁性编码器不需要有复杂的码盘和光源,元器件数量更少,检测结构更加简单。同时,霍尔元件本身也具有许多优点,例如:结构牢固、体积小、重量轻、寿命长,耐振动,不怕灰尘、油污、水汽及盐雾等的污染或腐蚀等。

当然,磁性编码器也有一些特定的短板,如容易受到电磁干扰,需要采取补偿和保护措施避免温度漂移,还有一个不好解决的问题就是多圈位置反馈。采用磁编码器的方式,做绝对位置反馈就需要在编码器内部增加信息处理单元和位置记忆单元,特别是针对位置记忆,一般都需要增加电池进行掉电保持。但是该方式存在一定的使用缺陷,比如电池失电的情况下位置就会丢失。

在舞台机械行业,由于现场机械类设备较多,通常要求以稳定性为主,故在编码器选型中通常采用光电编码器。

2.2 安装位置

编码器安装方式多种多样,有安装于电机轴的,有安装于减速机轴的,还有采用拉线等其他形式的安装。

编码器安装于电机尾轴,主要是为了实现速度闭环控制。变频器通过编码器能实时计算并获取电机当前运动情况,并对应进行速度调节。比如变频器希望电机输出稳定在1 200 r/min的转速,而当前电机实际转速为1 150 r/min,变频器可通过采集电机尾轴的编码器值,获知目前电机的实际转速未到1 200r/min,进而通过调节电流环,使速度提升到1 200 r/min。在此过程中,假如速度由于其他原因提升不上去,变频器会进行对应的报警。采用速度闭环的好处较多,如可使得电机在不同负载情况下运行特性基本一样,进而有利于位置环的调节。

在舞台机械应用中,一般要求在电机尾轴安装有单独的增量编码器用于速度调节,也常会用该编码器做位置调节。对于有些只安装了一个编码器在设备低速传动轴,如减速机出轴位置,一般都无法完成速度闭环,只能进行粗略的位置闭环,且精度和响应速度都存在不足,在负载变化较大的情况下响应方式会存在差异。

对于安装于电机尾轴的编码器,一般有小的半轴套型编码器和通孔型编码器,从应用的实际情况看,两种类型的增量型编码器使用效果都不错,编码器松动、运行晃动现象均不明显,采用其中任何一种均可。但对于电机尾轴需要安装手轮的应用来说,则基本只可选择通孔型编码器。

2.3 双编码器安装

双编码器常采用一个增量一个多圈绝对值的组合,也有两个增量的配置方式。一个设备的两个编码器作用通常不一样,其中,增量编码器主要用于速度环的调节(多数变频器只支持采用增量编码器做速度闭环,个别变频器也支持采用多圈绝对值编码器进行速度环调节);第二个编码器则用于位置调节。

系统为了达到SIL3安全级别,需要配置双编码器,进行编码器的比较,可在一个编码器失效的情况下快速判断出设备的异常,防止某个编码器损坏导致危险情况发生。

但是对于有些应用场所,比如多个电机驱动同一个刚性设备的情况,则采用增量加多圈绝对值编码器的配置方式,并且多圈绝对值编码器一般装在执行部位,比如采用拉线传感器的方式或者安装在最后的减速机执行端,进行最终位置的测量和多个设备之间位置的精确比较。此类情况若不安装多圈绝对值编码器,容易出现增量编码器持续累积误差,造成多驱动之间最终位置出现偏差,从而导致设备出现倾斜或者受力不均等危险情况。

目前,出现了采用双输出方式的编码器,即一只编码器可输出两种信号,一种增量一种多圈绝对值,可统一安装于电机尾轴,安装过程简单方便。但是,该安装方式通常会造成增量输出信号和多圈绝对值输出信号同时出现问题,如轴的松动带来的两种编码器信号同时异常,编码器内部供电回路异常造成的编码器两路输出异常等情况。为了规避该类问题,可采用分离编码器的方式,将两只编码器安装于不同位置,如增量编码器安装于电机尾轴,多圈绝对值编码器安装于减速机轴等。

3 结语

在舞台机械的应用中,编码器的选型并没有一个定论,一般是根据使用情况确定使用哪种类型的编码器。在选型过程中,不仅需要考虑编码器的性能指标,还要从价格、使用环境等方面综合考虑,随着对安全要求的提升,相信采用双编码器会逐渐成为舞台机械设备的必然趋势。