推力调节需求优化设计研究

容 易,王俊峰,祁 峰,秦旭东,李文清

(北京宇航系统工程研究所,北京,100076)

0 引 言

运载能力和运载效率一直是火箭设计的重要指标,也是航天强国评判的重要标志[1]。近年来,虽然中国的新型运载火箭相继首飞,运载能力大大提升,但与西方传统航天强国相比,在运载效率方面仍有很大差距,这些差距是总体方案、发动机性能、材料工艺、结构设计水平等多方面因素造成的[2]。发动机性能和材料工艺的改进受限于中国的基础工业,需要通过长期投入逐渐提高;而总体方案设计和结构设计则与设计理念和设计水平紧密相关,通过提高中国运载火箭的精细化设计水平,降低飞行载荷、改善飞行性能,是提升中国运载火箭设计水平的重要手段。

随着运载火箭设计技术及发动机研制技术的飞速发展,越来越多的运载火箭使用发动机推力调节技术,通过对发动机进行适当推力调节,可以改善运载火箭飞行性能,提高发射任务的可靠性。国外典型的运载火箭质子号M、宇宙神、德尔它4等运载火箭在起动段、最大动压段和关机段都实施了不同的发动机推力调节技术,降低动压、控制过载,提高了运载火箭性能。

中国现阶段运载火箭推力调节技术基础较弱,新型运载火箭研制过程中开展了推力调节的相关分析,但是由于应用目标不明确,没有进行过系统的研究及飞行试验。因此需要在新型发动机研制之初,突破传统设计理念,理清推力调节技术特点,并对相关推力调节参数进行识别、提取及优化,为推力调节对运载火箭性能影响提供技术牵引[3];运载火箭实施推力调节飞行,除了影响运载能力之外,还对飞行过载、动压、热流和飞行载荷等飞行性能产生影响,因此需要联合弹道、载荷、姿控等专业进行多专业联合仿真。

1 国内外推力调节技术

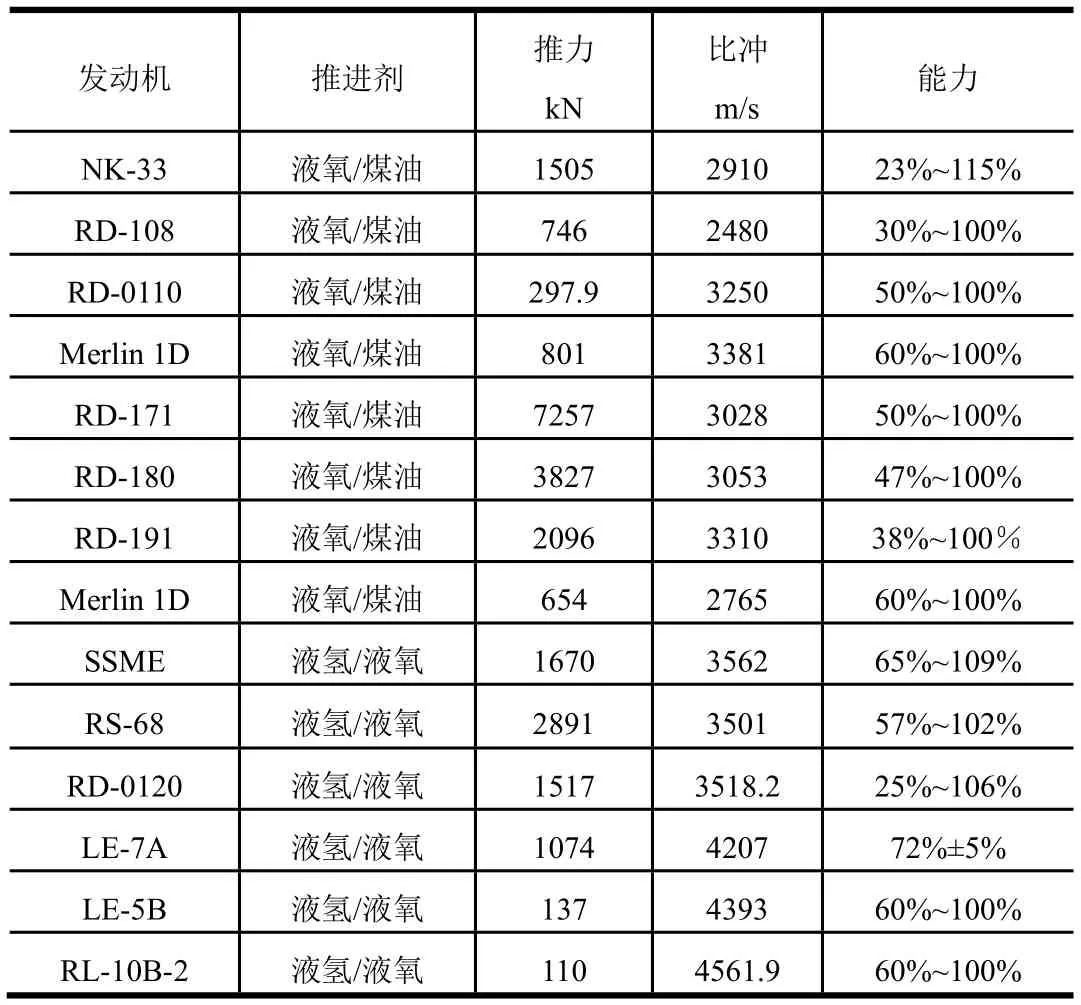

国外运载火箭大量使用推力调节技术,美国的宇宙神运载火箭、航天飞机、法尔肯9火箭采用了推力调节技术,俄罗斯(苏联)的卫星号、联盟号、天顶号、第聂伯、安加拉运载火箭也都采用推力调节技术,对应发动机的主要性能参数见表1[4]。实际使用中,是否调节发动机推力及调节方式随具体发射任务而不同。航天飞机推力调节主要是为了减小动压,将气动载荷控制在控制面可承受范围内;运载火箭的推力调节主要是为了控制过载,减小弯曲力矩,将载荷控制在火箭可承受的范围内,载人火箭要考虑航天员的安全及健康,需将过载控制在航天员可承受的范围内。

表1 国外主力火箭发动机性能参数统计Tab.1 The Parameter Statistics of Main Foreign Rocket Engines

通过对国内外推力调节的调研分析,可以发现运载火箭推力调节应用主要体现在降低飞行动压和过载、调节飞行参数、精确控制和健康诊断等方面[5]。

a)降低飞行动压、过载。

如果发动机推力较大,会引起较大的动压和过载,导致箭体结构设计较重或者受到破坏。在火箭总体方案不变的情况下,可以对发动机进行推力调节从而降低飞行的动压和最大过载,以保证火箭安全飞行,提高火箭结构效率。

b)调节飞行参数。

落区安全是火箭设计时不得不考虑的一个重要约束,除了通过调整级间比、俯仰程序角、偏航程序角等方法以外,还可以使用推力调节的方法实现落区辅助调整。比如可以通过芯级推力调节,使得助推工作段时的全箭总质量相比额定工况大,因此缩短了助推落点的射程,延长了一级落点的航程;此外可以通过火箭末级发动机推力调节,延长飞行时间,可以以时间换空间的方式,大幅提高发射高轨卫星的运载能力;最后飞行时间的延长对其他入轨点参数也有一定调节作用,如调整入轨点测控弧段、调节入轨点幅角等。

c)回收精确控制。

子级回收及软着陆任务也对推力调节提出了需求,如法尔肯9子级原场回收任务分析中,为了保证飞行过载和高精度着陆控制,芯一级在上升段9台发动机工作,返回段需要3台发动机工作,减速段2台发动机,着陆段1台发动机。如果芯一级是1台发动机,要实现子级回收软着陆控制,则需要发动机具有很宽的推力调节范围。

d)健康诊断。

发动机推力调节或者分级起动是国外垂直发射运载器在起飞段常用的一种技术,通过推力调节或分级起动保证临射前和点火后数秒内对火箭和有效载荷进行健康诊断、并在诊断出故障时实现终止发射,从而提高发射可靠性和保障发射场安全。典型的如质子号 M 下达点火指令后,1.35 s推力达到额定推力的40%,2.95 s达到额定推力的107%,3.10 s起飞。能源号发射时,芯级发动机要比助推级发动机提前8 s点火,这时诊断系统对火箭进行最终健康检查,根据检查结果,发出助推级发动机点火的指令,火箭在达到额定推力后起飞。

2 研究模型

2.1 动力学模型

建立在发惯系下的火箭的上升段弹道三自由度质点动力学方程为[6]

式中x,y,z为发惯系位置分量;Vx,Vy,Vz为发惯系速度分量;gx,gy,gz为引力加速度在发惯系的分量;F为发动机推力;Fx,Fy,Fz分别为阻力、升力和侧向力;GВ,GV分别为箭体系和速度系到发惯系的转换矩阵;m为火箭质量;m0为火箭起飞质量;m˙为质量流量。

2.2 推力调节弹道设计模型

发动机推力调节通过对发动机节流来实现,推力调节过程中比冲、秒耗量和推力三方面都会发生变化。弹道设计过程中,通过设置推力调节期间秒耗量和比冲与标准值的比例来模拟实际的推力调节[7]。因此,推力公式可以改写为

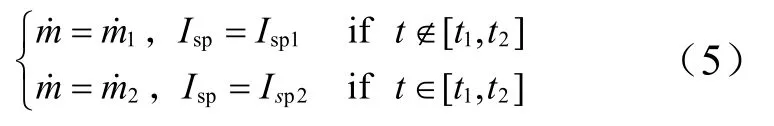

式中Isр为发动机比冲;m˙为质量流量。为比冲和流量定义节流幅度、节流开始时间、节流结束时间3个参数,则比冲、流量可以改写为

式中为发动机标准流量;为发动机推力调节后的流量;Isр1为发动机标准比冲;Isр2为发动机推力调节后比冲;t1,t2分别为推力调节开始时间和结束时间。在具体分析火箭运载能力时,可以事先一次性预设推力调节开始时间和结束时间以及推力调节幅度,这样就可以灵活模拟出火箭在各种情况下的推力变化情况。

2.3 载荷计算模型

由于火箭为细长体,火箭载荷按照梁模型进行分析,即梁各截面的内力,均匀截面以轴力、弯矩、剪力的形式给出。载荷计算的原理为达朗贝尔原理[8],如式(6):

式中n为系统包括的质点个数;mi为第i个质点的质量;ai为第i个质点的加速度向量;Fi为第i个质点受到的外力向量。

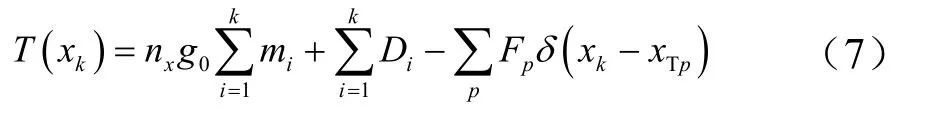

火箭在计算时,离散成为若干质量点,从火箭一端开始计算每个质量点微元的内力载荷,轴向载荷主要为轴力,第k点轴向力按式(7)计算:

式中nx为轴向过载;g0为重力加速度常数;Di为第i个节点的气动阻力;p为轴向集中力个数;Fp为轴向集中力(发动机轴向推力、捆绑位置集中轴向力等);δ为阶跃函数;xTp为轴向集中力的位置。

横向载荷主要为弯矩与剪力,可以将横向载荷分为气动载荷和操纵载荷两部分,气动载荷由气动力引起,操纵载荷由发动机推力引起,二者计算方法相同。第k点的剪力和弯矩计算见式(8):

式中ny为横向过载;Fqi为第i个节点的气动横向力;Fp为横向集中力(发动机横向操纵力、捆绑位置集中横向力等);δ为阶跃函数,xTp为横向集中力的位置,li为第i个质量点与i-1个质量点的距离。

通过载荷计算得到的火箭各截面轴力、弯矩、剪力需要等效成截面的均匀轴拉或轴压进行强度或者稳定性设计,等效的公式为

3 推力调节需求优化设计应用

对发动机进行适当推力调节,可以改善运载火箭飞行性能,提高发射任务的可靠性。通常在起飞段,可以通过推力调节或者分级起动对发动机系统进行健康诊断,确认功能正常后发动机达到额定推力起飞,提高发射可靠性;在经过大风区(大风区包括了载荷设计的跨声速、最大动压、最大qα工况)的时候,通过发动机推力调节降低动压,改善运载火箭飞行环境;关机段,通过推力调节可以有效降低飞行过载以及改善推进剂出流、减少推进剂不可用量。本文以芯级并联 4个助推器构型为例对推力调节设计进行研究,该构型芯级4台发动机切向单摆,每个助推器两台发动机,内侧发动机固定、外侧发动机切向单摆。

3.1 起动段推力调节

对于某型运载火箭,根据发动机 65%的推力调节能力,如果全部发动机起飞时均进行推力调节使得推力小于重力,这足以保证火箭起飞前发动机的健康诊断时间。参考国外火箭用于火箭起动段健康诊断的工作时间,如果将运载火箭的起动段推力调节诊断时间设为2 s,则火箭在2 s起动诊断期间需要额外消耗掉推进剂,会导致运载能力下降 0.5%。因此运载火箭起动段的工作时序,主要根据发动机需要的健康诊断时间来确定,在确保健康诊断系统正常工作的情况下,要尽可能缩短用于健康诊断的时间。

3.2 飞行段推力调节

3.2.1 推力调节对象分析

针对本文研究构型,可有芯级发动机推力调节、助推摆动发动机推力调节、助推固定发动机推力调节共3种推力调节方案,按照发动机是否摆动实际可整合为2种方案。为了将大风区最大动压降至27 kPa左右,需要在 40~76 s期间将芯级摆动发动机推力调节为70%,或者将助推固定发动机推力调节为85%,这两者与标准弹道特征参数对比如表2。芯级推力调节、助推固定发动机推力调节飞行弹道下的最大qα值相对标准弹道分别下降了 4%、7%,降低固定发动机推力对降低qα效果更明显。

表2 最大qα状态推力调节效果对比Tab.2 Comрarison of Thrust Regulation Effect in Maximum qα State

分析结果表明:无论是降低摆动发动机推力还是降低固定发动机推力,均能起到降低动压q的效果,但是降低摆动发动机的推力同时会减小控制能力,导致载荷攻角增加,虽然动压下降,由于攻角增加导致qα降低不明显,因此,最大动压区应优先选择固定发动机推力调节对降低qα效果更明显。

最大过载时刻一般发生在助推或芯一级关机前,在此时间段内对发动机进行推力调节一方面可以降低飞行最大过载,降低此时间段内的结构轴压载荷,另一方面可以降低关机前发动机的推力,进而降低轴向的动载荷。助推关机前选择仅对芯级发动机推力调节将增加助推器向芯级传递的轴力,增加捆绑载荷引起的助推器弯矩载荷;选择仅对助推发动机推力调节将减少助推器向芯级传递的轴力,降低捆绑载荷引起的助推器弯矩载荷。因此,从全箭的载荷上来看最大过载时刻应优先选择助推发动机推力调节,但仅助推发动机推力调节将对运载能力造成一定程度损失,对芯级发动机推力调节则相当于优先消耗助推器推进剂,可以降低运载能力的损失,实际选取最大过载时刻推力调节的发动机需要进行综合考虑。

3.2.2 推力调节时机分析

一般而言,火箭结构部段的设计载荷出现在大风区或者最大过载时刻,大风区是火箭受到横向载荷最大的时间段,最大过载时刻是火箭受到轴向载荷最大的时间段,在这两个时刻进行推力调节将有效降低设计载荷进而实现结构减重。宇宙神 3A火箭飞行到大风区时,为了减缓动压及载荷,将推力调小至 65%,满足运载火箭设计强度要求;此外宇宙神 V521在38~58 s对发动机实施50%推力调节,实现将大风区最大动压由34 kPa降到30 kPa。德尔它4重型火箭为降低最大过载,芯级在助推工作期间推力调节至60%,助推器在分离期间推力调节至 60%;宇宙神 5重型火箭由于芯级推力过大,因此在芯级和助推飞行段从59 s到226 s助推分离期间对芯一级推力调节至50%,芯一级单独工作时间仍然进行推力调节,以保证助推关机和芯一级关机时的最大过载均满足要求。

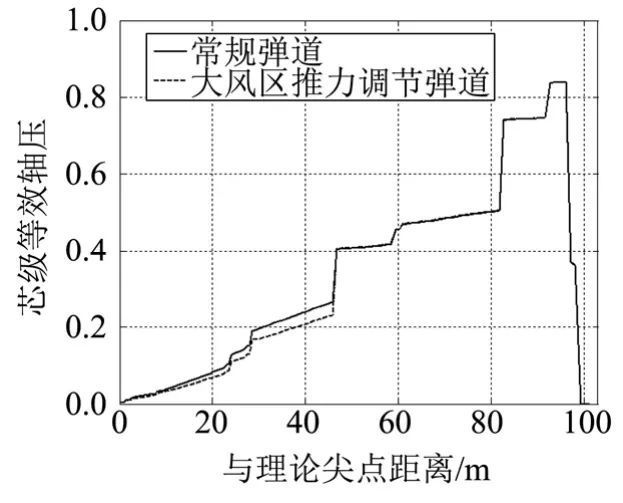

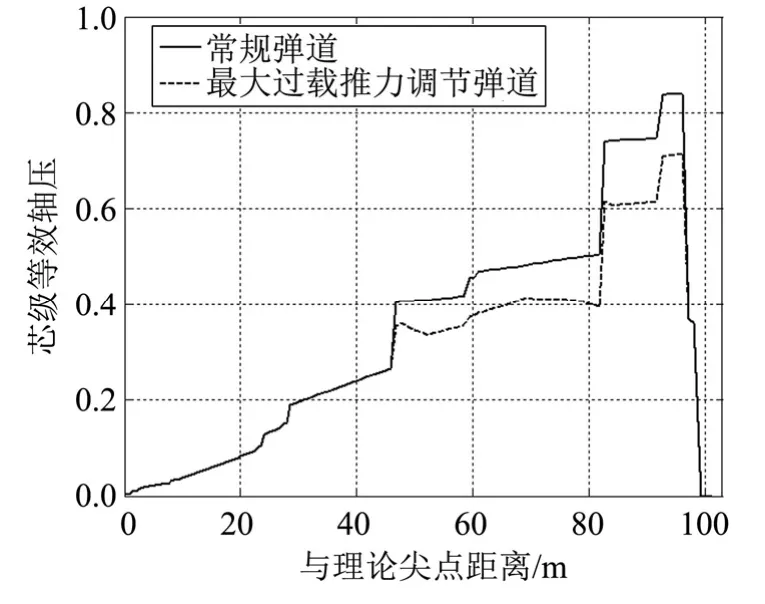

针对本文研究的构型,跨声速、最大动压、最大qα时刻、最大过载时刻的无量纲载荷如图1所示,后续载荷均根据图中标示最大载荷进行无量纲处理。在标准飞行弹道下,距火箭尖点约45 m之前部段载荷设计工况为跨声速时刻的飞行等效轴压载荷,在跨声速到最大动压段实施推力调节能有效降低相关结构的载荷,从而实现相关结构的轻量化。对距火箭尖点约45 m之后的部段而言,最大过载时刻的轴压载荷是设计状态,只能采用助推关机前推力调节降低最大过载的方式来减小载荷。因此,选择推力调节时机与不同结构的载荷设计状态直接相关。

图1 标准飞行弹道主要时刻芯级等效轴压载荷曲线Fig.1 Diagram of Core Equivalent Axial Load at Main Time of Standard Flight Trajectory

3.2.3 推力调节幅度分析

最理想的情况是推力调节后该时刻的载荷与除此时刻外的最大载荷量级基本一致,另外还需考虑发动机的实际推力调节能力。以本文研究的对象为例,根据载荷要求需将大风区最大动压由36 kPa降为30 kPa,根据3.2.1的分析,在一级飞行至40~76 s期间将助推固定发动机推力降为 70%,则可以实现将最大动压由 36 kPa降为 30 kPa的指标。采用大风区推力调节,可以降低距火箭尖点约45 m之前部段的无量纲飞行等效轴压载荷,如图2所示。

图2 芯级等效轴压包络对比(大风区推力调节)Fig.2 Comрarison of Core Equivalent Axial Load Enveloрe of Thrust Regulating in Gale Area

为了降低距火箭尖点约 45 m之后结构的轴压载荷,需要降低助推分离前的最大过载。经过弹道计算、发动机推力调节能力与过载降低的整体协调,选择将助推飞行段最大过载下降 25%,这样首先保证对运载能力影响不大,损失大约0.2%,同时对发动机的推力调节要求也不太苛刻。通过分析芯一级从 123 s到助推关机推力调节65%,助推从134 s到助推关机推力调节 80%,可以实现在运载能力损失较小的情况下实现降低最大过载的需求。

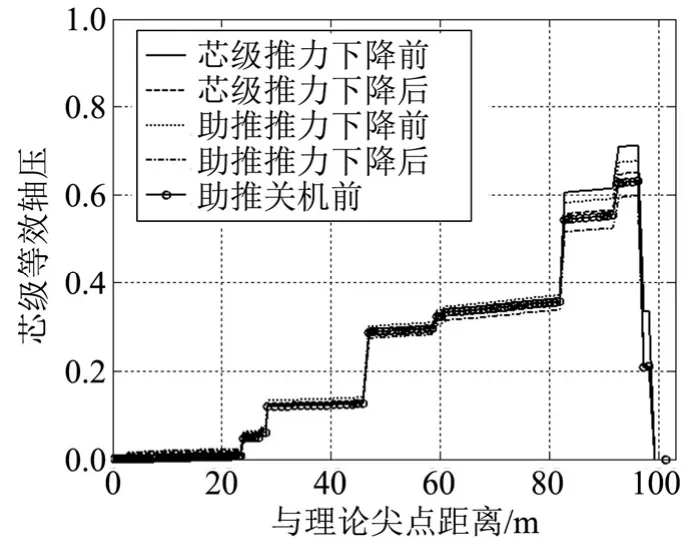

经过弹道与载荷计算,得到推力调节弹道与常规弹道芯级轴力的对比,如图3所示。

图3 芯级等效轴压包络对比(最大过载推力调节)Fig.3 Comрarison of Core Equivalent Axial Load Enveloрe of Thrust Regulating in Gale Area

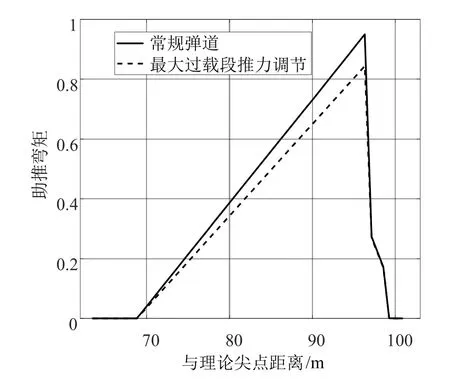

芯级后段的载荷可以下降10%以上,此时芯级后段载荷最大的秒点不再是最大过载状态,而是芯级发动机推力调节前状态,如图4所示。由于选择了先芯级后助推的推力调节方式,助推器的轴力载荷在芯级推力调节这段时间内有所上升,如图5所示,但助推器的弯矩载荷有所降低,如图6所示,综合的等效轴压载荷包络与未进行推力调节的常规弹道基本一致,如图7所示。

图4 助推分离前芯级等效轴压载荷对比Fig.4 Comрarison of Equivalent Axial Load Вefore Вooster Seрaration

图5 助推分离前助推器轴力载荷对比Fig.5 Comрarison of Axial Force Вefore Вooster Seрaration

图6 助推分离前助推器弯矩载荷对比Fig.6 Comрarison of Moment Load Вefore Вooster Seрaration

图7 助推等效轴压包络对比Fig.7 Comрarison of Equivalent Axial Pressure of Вooster

3.3 关机段推力调节设计

发动机关机段引起的全箭动态冲击载荷是载荷中重要的一项,关机段通过推力调节以及多台发动机错开关机时刻的方式,可以降低发动机关机引起的动态载荷。本文仅就助推关机前发动机节流对关机动态冲击载荷的影响进行研究。

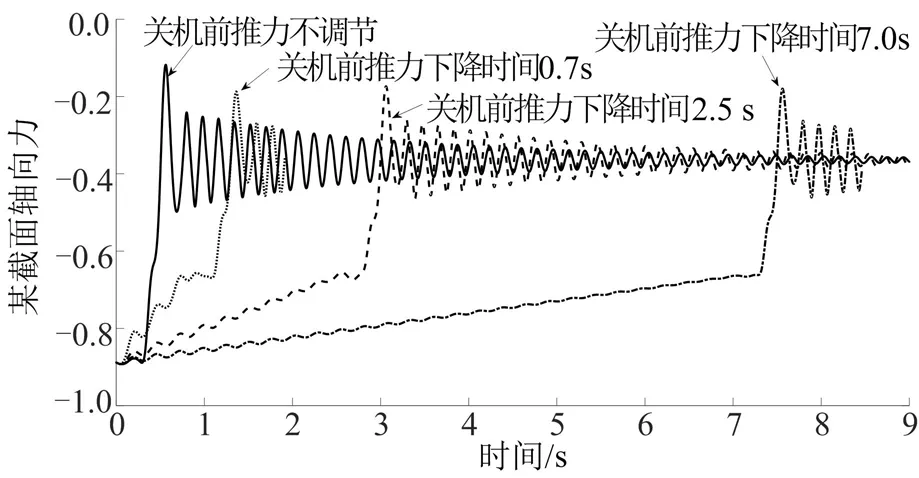

根据发动机关机曲线和关机时序,计算了多种组合形式下运载火箭助推关机段的冲击载荷,评估助推关机形式对冲击载荷的影响。冲击载荷的计算采用有限元模型的瞬态分析方法。发动机从额定推力分别经过0.7 s、2.5 s、7.0 s降低至65%推力的3种工况和不采用推力调节的载荷计算结果,如图8所示,其中负值代表轴压载荷,正值代表轴拉载荷。

图8 发动机推力调节时间对芯级载荷影响Fig.8 Influence of Engine Thrust Regulation Time on Main Вinding and Core Load

可以看出在8台同时关机的情况下,发动机不采取推力调节的冲击载荷大于采取推力调节的载荷,但关机前推力调节时间与冲击载荷大小关联性不大。

4 结 论

本文调研了国内外运载火箭推力调节应用技术,分别从降低飞行载荷、调节飞行参数、精确控制以及健康诊断等方面梳理了运载火箭对推力调节的需求,并针对起动段、飞行段、关机段分析了推力调节设计的方案,特别是针对飞行段从调节对象、调节时机、调节幅度阐述了推力调节设计需求的具体分析方法。主要结论如下:

a)运载火箭对发动机推力调节技术有广泛的应用需求,在起动段故障诊断、飞行段和关机段降低载荷方面将发挥重要作用。

b)发动机起动段通过推力调节或分级起动保证临射前和点火后数秒内对火箭进行健康诊断,起动时序需考虑故障诊断时间。发动机关机段推力调节能有效降低箭体冲击载荷。

c)飞行段选择推力调节时机与不同结构的载荷设计状态直接相关,推力调节幅度确定最理想的情况是推力调节后该时刻的载荷与次大载荷达到平衡,另外还需考虑发动机的实际推力调节能力。