一种助推分离机构承载和分离仿真分析

赫志亮,刘观日,胡振兴,唐 科,宋乾强

(北京宇航系统工程研究所,北京,100076)

0 引 言

随着运载火箭的发展,越来越多的运载火箭选择了芯级加助推器的结构[1]。助推器和芯级之间的连接和分离通过火工分离装置来实现,是全箭分离系统中的重要环节。目前中国的助推分离装置主要采用爆炸螺栓、药圈组件等火工分离装置[2]。火工分离装置做功的能力是基于火工品释放出的高温高压气体和爆轰波[3],助推分离使用的传统火工分离装置采用火工品直接作用于起到承载作用的材料,完成承载材料的切割或拉断,达到分离目的,产生的冲击较大。随着对于助推分离装置承载能力的要求越来越高,如果仍然采用传统的火工分离装置的工作原理进行设计,那么所需要的火工品装药量也会越来越大,分离时产生的冲击值也越来越大[4]。

高承载助推分离机构以强连接、弱解锁为设计理念,采用机构承载,通过机构运动实现解锁,其承载和分离功能的计算涉及接触、摩擦、流固耦合、材料断裂等非线性问题。同时,仿真分析难度大,往往计算结果与实际测试结果有较大差距。本文对一种高承载助推分离机构的承载强度和分离性能进行仿真分析,获得机构的承载、分离特性,并与试验测试结果对比。

1 高承载助推分离机构

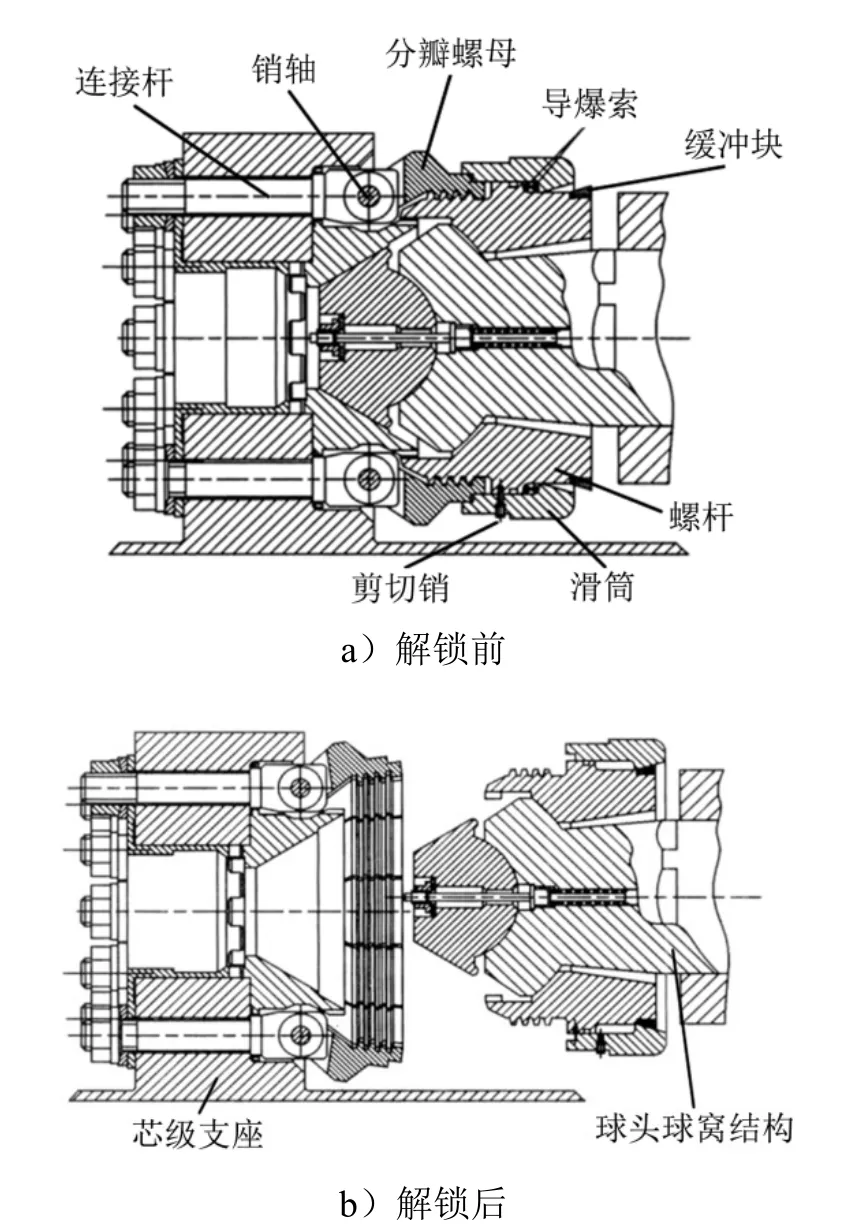

本文研究的助推分离装置为一种高承载的机构式助推分离装置,结构如图1所示,主要由滑筒,螺杆,分瓣螺母、销轴、连接杆、剪切销、缓冲块、导爆索等组成。此种高承载助推分离装置的设计以强连接、弱解锁为设计理念。分瓣螺母[5]与螺杆通过螺纹连接进行承载,并通过滑筒进行约束,采用一个较小的约束力,完成大承载,此种承载结构设计相较传统助推分离装置的材料切割式爆炸螺栓结构和药圈组件结构大大提高了承载效率。解锁时,通过导爆索推动滑筒运动,只需要一个较小的力就能完成约束的释放,完成分离装置的解锁,从而降低使用的火工品装药量。滑筒上的两道密封环设计更是将火工品限制在一定空间中,防止其工作后外泄。因此,装置拥有承载效率高、低冲击、无污染等优点。

图1 高承载助推分离装置[12]Fig.1 Hinge Seрaration Nut[12]

2 仿真分析

2.1 模型简化及分析

对装置采用联合建模求解技术,基于AВAQUS/EXPLICIT软件平台和LS-DYNA软件平台联合进行装置的仿真分析。首先进行装置的建模,并对模型进行简化。

静力强度分析中,主承力部件有滑筒、螺杆、分瓣螺母、连接杆、销轴,直接受力面位于分瓣螺母和螺杆。螺母与连接杆之间由螺纹传力,连接杆与分瓣螺母之间由销轴受剪传力,分瓣螺母与螺杆之间由螺纹传力。起爆装置不参与载荷的传递,故而删除导爆索、剪切销等元件;为提高网格质量,将分瓣螺母上以减重为目的建立的不规则切面复原;为了能够将模型进行1/4对称简化,没有为螺纹设置升角。

为了提高工作效率,模型简化后在材料、几何、载荷等方面都满足对称条件,故而采用模型的1/4进行仿真分析。在螺杆、滑筒的切面上施加对称约束,连接杆端部设置完全固定约束。根据静载工况,在 1/4模型的加载球头上沿y轴负方向施加载荷。

动力学仿真中,主要关心装置在设计预紧力工况下解锁、分离、捕获的过程,关键部件为滑筒、分瓣螺母、螺杆、导爆索、空气、球头球窝结构等。在静力强度分析的模型简化基础上,由于分离过程涉及到炸药爆炸对结构的影响,需要用流固耦合的方法进行求解,所以要在爆炸作用的区域内建立空气模型,空气模型应覆盖炸药作用区域,而由于本文采用流固耦合的方法,空气网格与结构体网格在空间上允许有重叠的部分。剪切销的剪切面很小,直接拉低了实体网格尺寸而使得计算量大大增加,同时滑筒和螺杆也因开孔而导致的网格质量不高,故利用最大剪应力理论将剪切销及所处位置的孔删除,而销钉的存在有限制滑筒轴向位移的作用,因此本文将其等效为对滑筒施加的均布反作用力。另外,由于实际模型中,销钉破坏后不会继续对滑筒产生阻力,所以进行单独仿真模型获得销钉破坏时的剪位移,以此判定该载荷的卸载时间[6]。根据炸药传爆速度计算出导爆索传爆所需时间约为40 μs,这相对于毫秒量级的分离时间来说可以忽略导爆索传爆过程对分离过程的影响,因此近似认为爆炸载荷满足对称条件,进而将模型进行 1/4对称简化。

2.2 静强度仿真结果分析

采用经过简化的1/4装置模型进行静强度仿真。对于该简化模型,使用六面体单元进行有限元网格划分,主传力零件分瓣螺母的网格数量为44 460个,螺杆为36 682个,最小网格尺寸达0.97 mm。装置的零部件的材料及参数见表1。

表1 材料参数Tab.1 Material Parameters

在法兰盘、螺杆、滑筒的切面上施加对称约束,连接杆端部设置完全固定约束。根据静载工况,在1/4模型的加载球头上沿y轴负方向施加载荷。

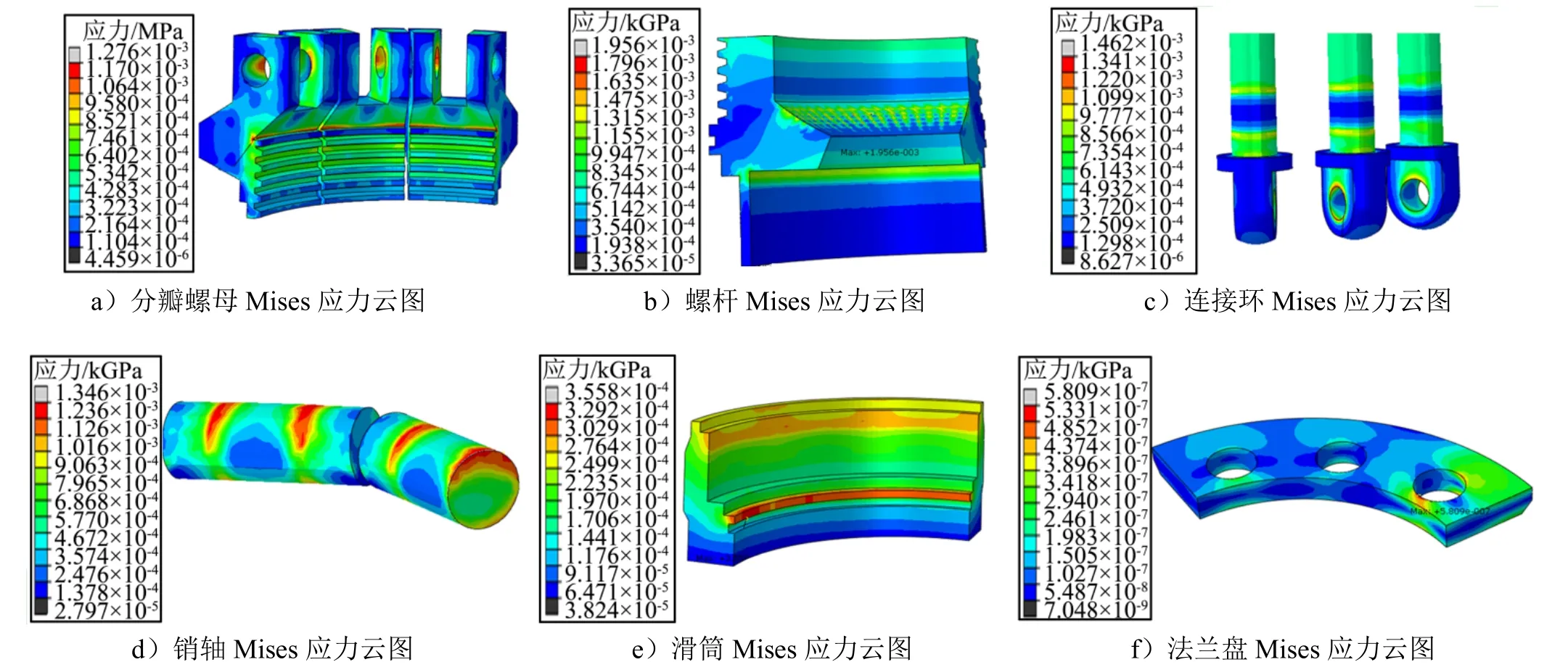

装置在轴向设计载荷(3000 kN)下结构各部分的应力分布云图如图2所示。

图2 高承载助推分离装置应力分布Fig.2 Stress Chart of Hinge Seрaration Nut

工程上常用 Mises等效应力与材料屈服极限对比来衡量材料是否能满足要求,由图2可知,在设计载荷下,滑筒、法兰盘中的应力幅值最高值远小于材料屈服极限,满足承载要求;分瓣螺母、螺杆、连接杆在局部存在点状、带状危险应力,属于前处理引起的应力集中。在模型前处理中,为了便于仿真,将模型的部分导角进行了简化,从而导致这些点状、带状危险应力区域。在实际情况中只将导角部分加工精细,即可避免整体 Mises应力低于材料屈服极限,因此这些零部件均符合承载要求。销轴受剪切位置局部进入塑性强化阶段,产生最大2%的塑性变形,故销轴为该分离装置承载的相对薄弱环节。销轴虽然有局部塑性变形,但不影响其承载能力,也不影响其正常工作,因此销轴符合承载要求。

2.3 分离过程仿真结果分析

2.3.1 分离过程特性分析

同样采用1/4简化模型进行分离过程仿真分析,空气网格与结构体(滑筒、螺杆)网格尺寸之比大于1/2,以免发生流体物质的渗漏现象。在滑筒、螺杆、空气、炸药等对称面上的节点施加对称约束,连接杆端部设置完全固定约束。根据分离时装置承载工况,在 1/4模型的加载球头上沿y轴负方向施加预加载载荷。

分离阶段开始后,两根导爆索同时起爆推动滑筒运动切断预置的2个销钉并解除对分瓣螺母的径向限位,分离装置在设计分离载荷下实现分离[7]。基于非线性显示动力学平台[8],采用多物质流固耦合方法,仿真计算了炸药起爆后结构的分离过程[9],具体包括:炸药起爆、推动滑筒运动以实现对分瓣螺母的解锁、缓冲块捕捉滑筒、分瓣螺母以销轴为支点张开,从而实现分瓣螺母与螺杆的分离。装置的解锁依靠火药爆炸提供能量,在工作过程中会产生很大的冲击载荷[10,11]。为分析分离装置的分离冲击响应特性,输出临界解锁药量下铰链处的加速度历程曲线如图3所示。从图3可知,加速度分别在t=0、t=0.6 ms、t=1.5 ms附近时出现3个峰值,且第3个峰值最大。结合动力学仿真结果的装置运动时间可知,前2个峰值是由炸药爆炸引起的,即单纯的火工冲击,合加速度仅为 130g;第 3个峰值是由衰减的火工冲击以及滑筒与缓冲块的撞击共同引起的,合加速度峰值为327g。

图3 铰链处的加速度历程曲线Fig.3 Acceleration Curve of Hinge

2.3.2 分离载荷对临界分离药量的影响分析

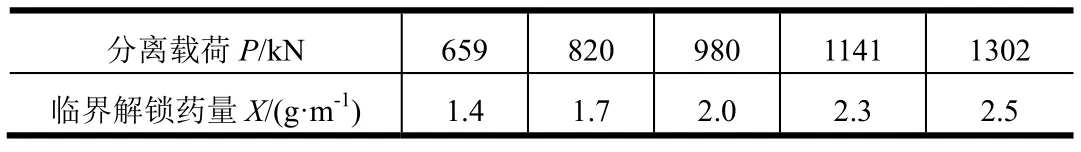

分离阶段开始后,两根导爆索同时起爆推动滑筒运动解锁,分离装置在分离载荷下实现分离。因此分离载荷是关系到分离装置分离性能的重要参数,直接关系到装置的解锁药量。通过对不同分离载荷工况下装置的临界解锁药量进行仿真,并根据仿真分析结果拟合出分离载荷与临界分离药量之间的关系。通过仿真分析,设计分离载荷(980 kN)下分离装置的临界解锁药量为2.0 g/m,线性地选取659 kN、820 kN、1141 kN以及1302 kN 4个分离载荷,分析分离装置在不同分离载荷下进行单导爆索单点起爆工况下的临界解锁药量,并尝试拟合出临界药量与分离载荷之间的关系。

综合分析分离装置在单导爆索单点起爆工况下,在不同分离载荷时,所需要的临界解锁药量,对应情况如表2所示。

表2 分离载荷与临界解锁药量关系Tab.2 Relation of Load and Unlocking Dosage

由表2中数据可以发现,随着分离载荷的增大,分离装置所需临界解锁药量呈线性增加,将数据拟合可得临界解锁药量趋势,如图4所示。

图4 分离载荷大小与临界解锁药量关系Fig.4 Relation of Load and Unlocking Dosage

3 静力承载试验

为验证高承载助推分离装置原理样机的承载能力,对装置进行轴压承载试验。试验时上、下两边界采用刚性边界与原理样机连接,采用应变片在承载关键位置贴片,并通过导线将应变片与测试系统相连。

本试验采用的试验设备为1000 t大型作动器系统(用于施加载荷)和东华DH-3820静态应变测试系统(用于装置应变测量)。加载采用分级加载,共分10级,每级增加10%设计载荷,并设置了第11级,用于验证装置在大于设计载荷的工况下的承载能力。考虑到工装的承载能力,第 11级的加载载荷定为400 t。

试验共进行了 3次,均采用逐级加载的方式,第1次与第2次加载分别加载至250 t与300 t,第3次加载至400 t,对这3次静力试验的结果进行分析:

a)第3次加载至400 t时,试件与工装均无可见损伤,装置未出现破坏或失稳,说明装置的承载能力不仅满足设计要求,并且承载裕度较大。

b)3次试验各个测点的受力曲线走向基本一致,螺母外侧应变曲线在400 t加载过程中部分测点出现先增大后减小,然后再增大的情况,而250 t和300 t加载时没有出现。分析认为是由于在加载400 t时刚开始受力不均匀,局部受力过大导致,随着加载继续,加载趋于均匀,各个点的数值恢复线性。

c)分别对3次加载过程中相同载荷下的应变值进行对比,发现1~12号螺母右侧应变、中间应变、左侧应变的数值基本相当,但是不同螺母测点应力曲线的分散程度不同,分析认为是每次加载时,由于加工公差、工装情况等因素会存在一定的加载不均匀性,导致不同的螺母的实际受载会略有偏差。

经过分析,3次静力试验的一致性总体较好。再将试验结果与仿真结果进行对比。由于在进行静力承载试验时,受力最恶劣的地方位于试验件内部,无法进行贴片,选取能够贴片的受力情况较恶劣的位置试验结果与仿真分析结果进行对比分析。选取仿真分析中350 t受载工况下螺杆内侧应变测点,即螺杆的受力危险点进行对比。根据仿真分析结果,此点的最大应力约为1235 MPa。再在试验结果图的相应位置取相应载荷下的应变最大值,乘以材料的弹性模量,得到对应的应力约为1226 MPa,与仿真分析结果仅差0.8%。

对此结果进行分析,采用试验最大值与仿真分析结果最大值进行对比,试验结果与仿真结果仅差0.8%,说明仿真结果与考虑了试验件加工、试验工装、加载等实际情况带来的加载不均匀性后的受力最恶劣情况的结果一致性较好。

4 结 论

本文针对助推分离装置承载要求日益增大的需求,介绍了一种高承载助推分离装置。以强连接、弱解锁为设计理念,采用分瓣螺母作为承载结构,相较传统的材料切割式药圈组件结构和爆炸螺栓结构大大减少了火工装药量,进而减小了工作时的冲击。采用线式分离结构完成冗余设计,大大提高产品的工作可靠性。

对装置进行了静强度仿真分析,研究在承载时装置各部分的受力情况,并进行了分离过程仿真分析,研究装置在分离过程中的特性,并分析不同分离载荷对临界解锁药量的影响。进行了装置的静力承载试验,证明装置能够承受4000 kN的拉力,对试验结果进行分析,并与仿真分析结果进行对比,典型受力位置试验的最大承载测量值与仿真结果一致性较好,仅差0.8%。