基于ANSYS软件的轮毂柔性夹具防疲劳研究

许亚威

摘 要:铝合金轮毂在机加工制造中多使用柔性夹具。机加工自动化生产線的产品特点是多品种、小批量[2],这就要求现场的自动化单元需要频繁的更换轮型夹具,而频繁的更换夹具元件以及不同工况下的持续生产极易造成夹具元件的疲劳损伤,延长夹具寿命成为非常重要的研究课题。借助ANSYS 软件针对夹具的结构及受力进行全面仿真模拟,分析出夹具元件最易疲劳损坏的位置,并进行针对性的强化和增加防护措施,从而避免出现因夹具零件疲劳断裂产生的撞车事故,延长夹具的使用寿命。

关键词:轮毂夹具;有限元分析;防疲劳

一、柔性夹具的特征

柔性夹具元件分三个系列:槽系列夹具元件、孔系列夹具元件、光面系列夹具元件[1]。其特征如下:

(1) 管理方式柔性,即管理方式灵活。夹具备件具有较高的柔性能够适应不同种类工件的装夹。

(2) 生产能力柔性。当生产量发生改变时,系统也能高效经济地运行。对于目前根据订货而组织生产的制造系统而言,这一点尤为重要。

(3) 人力资源柔性,所需的维护人员较少。劳动强度较低,劳动条件好,设备简易,易实现机械化和自动化。夹具的保养检修人员数量实现少量化。

(4) 供应链柔性。夹具传动部件少、拆卸方便,且能够适应工件的形状和尺寸在一定范围内的变化的夹具。

二、夹具疲劳现象

生产过程中机床夹具是在变动载荷的情况下工作的,夹具疲劳就是指夹具零件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。 应变是表征疲劳问题的主要参量之一,具有广泛的实用性[3]。当材料和结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料和结构的破坏现象,就叫做夹具的疲劳破坏。

疲劳的夹具零件在实际生产中会发生断裂或脱离装配面的危险情况,导致工件夹紧失效,最终发生撞车事故,造成设备财产重大损失。借助ANSYS 软件对轮毂的柔性夹具做有限元分析,识别夹具零件中最易疲劳的部位,从而对易疲劳部位进行针对性的强化并加强维护保养有重大意义。

三、基于ANSYS 软件的夹具疲劳分析

ANSYS Workbench就是在这种环境下诞生的有限元仿真软件。ANSYS Workbench软件的工程虚拟仿真技术能够整合电场参数、磁场参数、结构参数等于一体,也可以更好的与多数CAD软件接口适应,实现数据的共享与交换,满足工程技术要求。

ANSYS软件主要分成三个部分: 前处理模块,主要通过网格划分实现构造有限元模型;分析仿真模块,主要是模拟多物理介质的相互作用;后处理模块,主要是将计算结果以图表、曲线形式显示或输出。

轮毂柔性夹具应用ANSYS软件的仿真分析:

简化仿真夹具的材料统一设置为钢材料,所其弹性模量为2.06E+10,泊松比为0.3。搭建有限元模型的一个重要环节是划分网格,为了建立能够符合实际情况的有限元模型,需要综合考虑网格的数量、质量、疏密、分界面和分界点、布局、单元阶次、位移协调性等因素。鉴于分析对象结构较为复杂,使用自由网格划分的方式对其进行划分,单元的大小统一设置成为10mm。

选取单元压爪压力平均值取F=766N,工件重量15KG进行软件模拟仿真。当夹具在装夹轮毂的时候,对有限元模型中的3个压爪施加数值为766N的集中力载荷。对3个端面块施加竖直向下的集中力,大小为816N。夹具三个方位的径向块主要是在径向约束轮毂的位移,所以要对其施加300N的预紧力。当夹具在高速转动时,离心力对结构强度的影响较大。对模型整体施加惯性载荷,角速度为157rad/s,实现离心力的加载。最后还要在夹盘外壳的表面进行全约束,防止夹具发生位移。

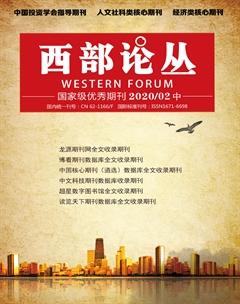

下图载入参数之后整体的位移模拟云图,从图中可以看出压爪和径向夹紧机构在集中力载荷和离心力的作用下,均发生了一定的形变。由图可见在压爪上部分的边缘处出现了最大位移。

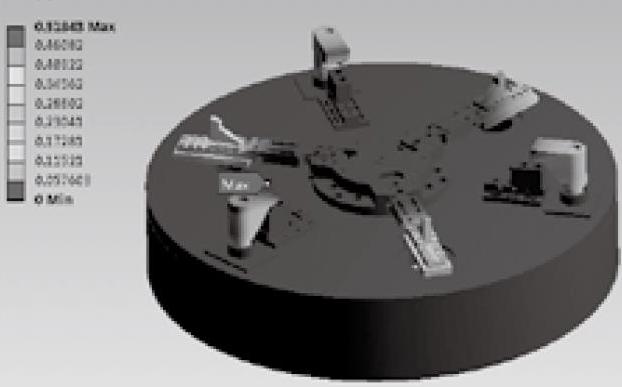

由图可知夹具等效应力最大的位置出现在螺旋轴上,左图为螺旋轴的等效应力云图。在外加集中力载荷和离心力的双重作用下,螺旋轴发生一定的变形,致使在螺旋轴与轴套的接触位置产生较大的作用力,同时由于该接触面较小,根据弹性力学的原理,从而会产生较大的集中应力。右图为螺旋轴位移云图,其最大的位移量为0.287mm,出现在螺旋轴的最顶端。

为了减小螺旋轴处应力集中,可以适当的对其进行倒角处理。与螺旋轴连接的压爪螺栓也是应力集中区域,建议定期及时更换以免螺栓疲劳发生连接件断裂事故。

四、总结

铝合金轮毂机床夹具的防疲劳分析对实际生产有非常大的指导意义,而对夹具的结构和内部零件进行结构分析和受力分析是当前最大的难点。借助ANSYS 软件可以对夹具的结构及受力实现全方位的仿真模拟,找出最易疲劳的夹具元件位置进行针对性的强化和增加防护措施,从而避免出现因夹具零件疲劳断裂产生的撞车事故,延长夹具的使用寿命,降低生产成本从而增加经济效益。

参考文献

[1] 方和平.柔性夹具的发展与应用[M].文章编号:1671-3133(2002)0055-03.

[2] 崔金岭.柔性夹具的研究与创新设计[D].苏州大学:机械设计制造及自动化,2008.

[3] 赵永翔. 应变疲劳可靠性分析的现状与展望[J].机械工程学报,2001,37(11):1-6.