某双离合器变速箱齿轮敲击测试分析与优化

李小亮 覃彦颖 张贵芝 肖 夏

(格特拉克(江西)传动系统有限公司,江西 南昌 330013)

1 前言

双离合器式自动变速器(dual-clutch transmission,DCT)是一种新型的自动变速器,它通过控制两个离合器的切换,实现快速、平稳的换挡过程,具有良好的动力性、舒适性及燃油经济性,且相比AT结构简单、成本低,在国内乘用车中越来越普遍应用。

齿轮敲击声作为双离合器变速器NVH性能的一项重要控制内容,对于变速器敲击的分析研究,主要集中在敲击的产生机理、仿真分析数学模型的求解方法、敲击客观评价方法、齿轮敲击试验研究、齿轮敲击解决途径[1]等方面。针对双离合器式变速器敲击声研究,尹良杰[2]等根据双质量飞轮的结构及工作原理,建立了某湿式双离合器变速箱动力传动系扭振特性仿真模型,采用试验实测数据对仿真模型中的双质量飞轮减振能力进行验证,对双质量飞轮的三种匹配设计方案进行了扭转模态、减振能力及变速箱内部非承载齿轮副敲击力仿真计算与对比分析。马安康[3]等通过对某款搭载湿式双离合变速器车型车内噪声与变速器近场噪声的分析,确定了易发生变速器齿轮敲击的工况。结合变速器台架试验,提出一种评价变速器齿轮敲击强度的指标,并利用该指标分析了润滑油温、平均扭矩、激励频率对敲击强度的影响。最后引入相干分析,通过计算各空套齿轮对变速器壳体振动的贡献量,确定了对变速器齿轮敲击影响程度较大的空套齿轮。

为了避免变速器齿轮敲击,以提升整车NVH表现,整车上使用低扭转刚度离合器有效衰减发动机传递的扭转振动激励,工程实际中常采用带有离心摆式吸振器的双质量飞轮,但单台成本较高。

本文以控制变速箱敲击为目标,基于客观测试与数据对比分析,先完成某六挡湿式双离合变速箱敲击台架试验,整理分析数据,确定其输入轴扭转振动加速度的敲击临界值。然后完成该变速器匹配带与不带离心摆式吸振器双质量飞轮的整车敲击测试,对比变速器输入轴角加速度值与敲击临界值,并结合主观驾评结果,确认该变速箱敲击的实际表现;研究最终为进一步简化双质量飞轮结构,去除离心摆式吸振器,甚至采用单质量飞轮的工程可行性及降低成本,提供借鉴参考。

2 变速箱敲击发生机理与敲击临界值

2.1 变速箱敲击发生机理

当变速器挂入某挡位时,未挂入挡位的空套在变速器传动轴上的非承载齿轮,由于齿轮对间存在齿间侧隙,以及发动机传出的转矩具有波动性,若非承载齿轮副周向运动位移差幅值超过齿间侧隙大小,将产生敲击。非承载齿轮对间强烈的敲击振动主要经过变速器传动轴、轴承传至变速器壳体,变速器壳体受激发而向外辐射噪声。变速箱齿轮敲击如下图1所示。

齿轮敲击的临界条件,由被动齿轮的受力分析可以得到

Tdriven=Tinertia+Tdrag

(1)

式中Tdriven为被动齿轮所受到的驱动力矩,Tinertia为被动齿轮惯性力矩,Tdrag为被动齿轮所受到的拖曳力矩。

当惯性力矩幅值小于拖曳力矩时,驱动力矩为正,可以维持啮合齿轮的正常接触,不会产生拍击;而当惯性力矩幅值大于拖曳力矩时,驱动力矩将会变成负值,啮合齿轮会分离开,从而产生齿轮敲击。

将式(1)转换得到

(2)

2.2 变速箱敲击输入轴角加速度临界值确定

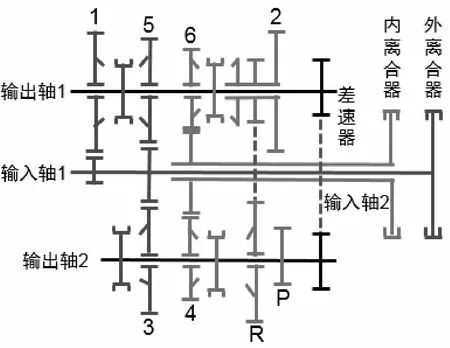

以某6挡湿式双离合器变速箱(6DCT)为对象,研究确定其敲击产生的临界条件。该DCT输入轴总成采用一个实心轴和空心轴组合成的双传动输入轴结构,奇数档和偶数档的传动齿轮分别布置于该两根轴上。其中外离合器1与实心轴相联,控制奇数档,内离合器2与空心轴相联,控制偶数档和倒挡。动力经离合器接合后,向某确定挡位的输入、输出齿轮、对应的输出轴及主减速齿轮、差速器传递至车轮,结构原理如图2。

图2 某6挡湿式DCT结构原理图

搭建变速箱敲击试验台架,采用AVL PUMA三电机试验台架,其中主电机与变速器输入轴直接连接,两个次电机与变速器侧的两半轴相连。变速器壳体的上下左右及后侧五个面上布置单向振动加速器传感器,变速箱壳体上对应输入轴1挡、4挡齿轮位置钻孔,布置磁电转速传感器。

图3 变速箱敲击试验台架与壳体振动测点

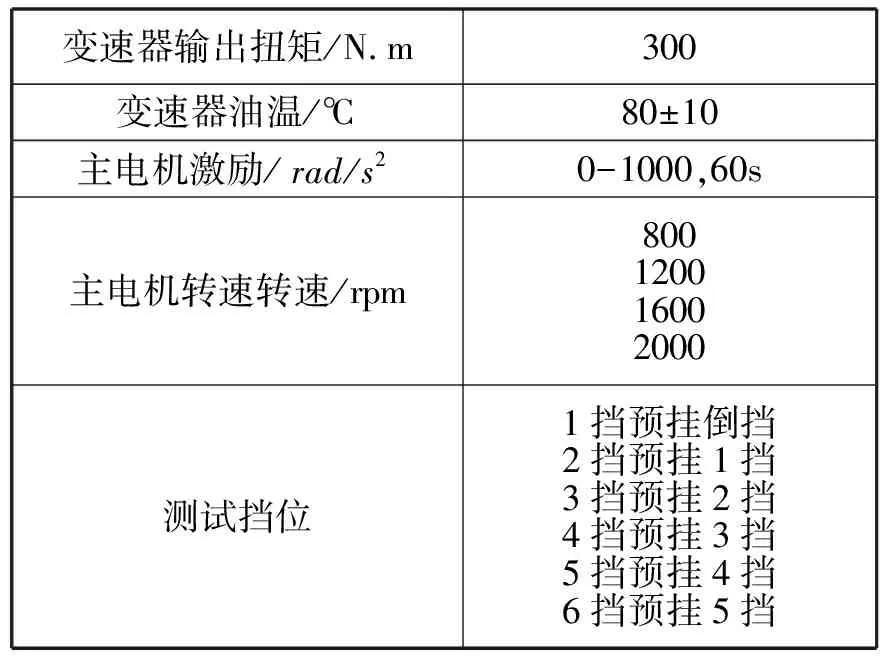

变速箱敲击测试使用三电机台架N/T控制模式,设定固定的变速箱输出扭矩与主电机转速,整车状态下的三缸发动机扭转振动经离合器或飞轮扭转减振器减振隔离后传递至变速器输入轴的第1.5阶激励,通过主电机模拟输出,依据表1所列的测试工况完成变速器敲击试验。每次试验同步记录主电机、变速箱输入轴转速及其壳体上的振动信号,每个工况测试三次,以保证数据的一致性。

表1 变速箱敲击测试工况表

基于变速器齿轮敲击噪声产生与传递原理分析,且敲击噪声具有噪声级跳跃现象,并结合测试现场主观评价记录,对某一确定工况,采集分析变速箱壳体振动数据,以其振动随输入轴角加速度递增过程中的陡然增加,此时对应的变速器输入轴主激励角加速度值为敲击临界值,具体如下图4所示。

图4 变速箱敲击输入轴角加速度临界值

变速器敲击台架测试得到各挡位的变速器输入轴角加速度临界值曲线如下图5,取同一转速下各挡的临界值最小值,线性拟合得到一条输入轴角加速度临界值随发动机或变速器输入轴转速变化的直线。

图5 变速箱敲击输入轴角加速度临界值曲线

以该曲线为该变速箱敲击发生的输入轴角加速度临界值曲线,即整车状态下发动机主阶次扭转振动激励经离合器或飞轮扭转减振器衰减后,传递至变速器输入轴的扭转角加速度值不超过临界值曲线,变速器不发生敲击。

2.3 整车下变速器敲击测试分析

为评估该变速器在整车下实际的敲击表现,并客观对比输入轴角加速度值与敲击临界值,需完成整车动力总成扭转振动试验。

以搭载该DCT变速箱的某汽油三缸发动机SUV为研究对象,为有效衰减隔离发动机扭转振动激励,避免变速箱敲击,该车采用带离心摆式吸振设计、大转角小扭转刚度的双质量飞轮。在变速箱手动模式下,完成各档不预挂、预挂高一级档位与低一级挡位,整车低油门、中油门及全部油门踏板开度加速的变速器敲击测试与主观评价,加速过程需从某一挡时发动机能维持的最低转速至最高转速或最高安全车速,同步采集飞轮、变速箱输入轴转速,变速器壳体振动加速度及车内声压级信号。

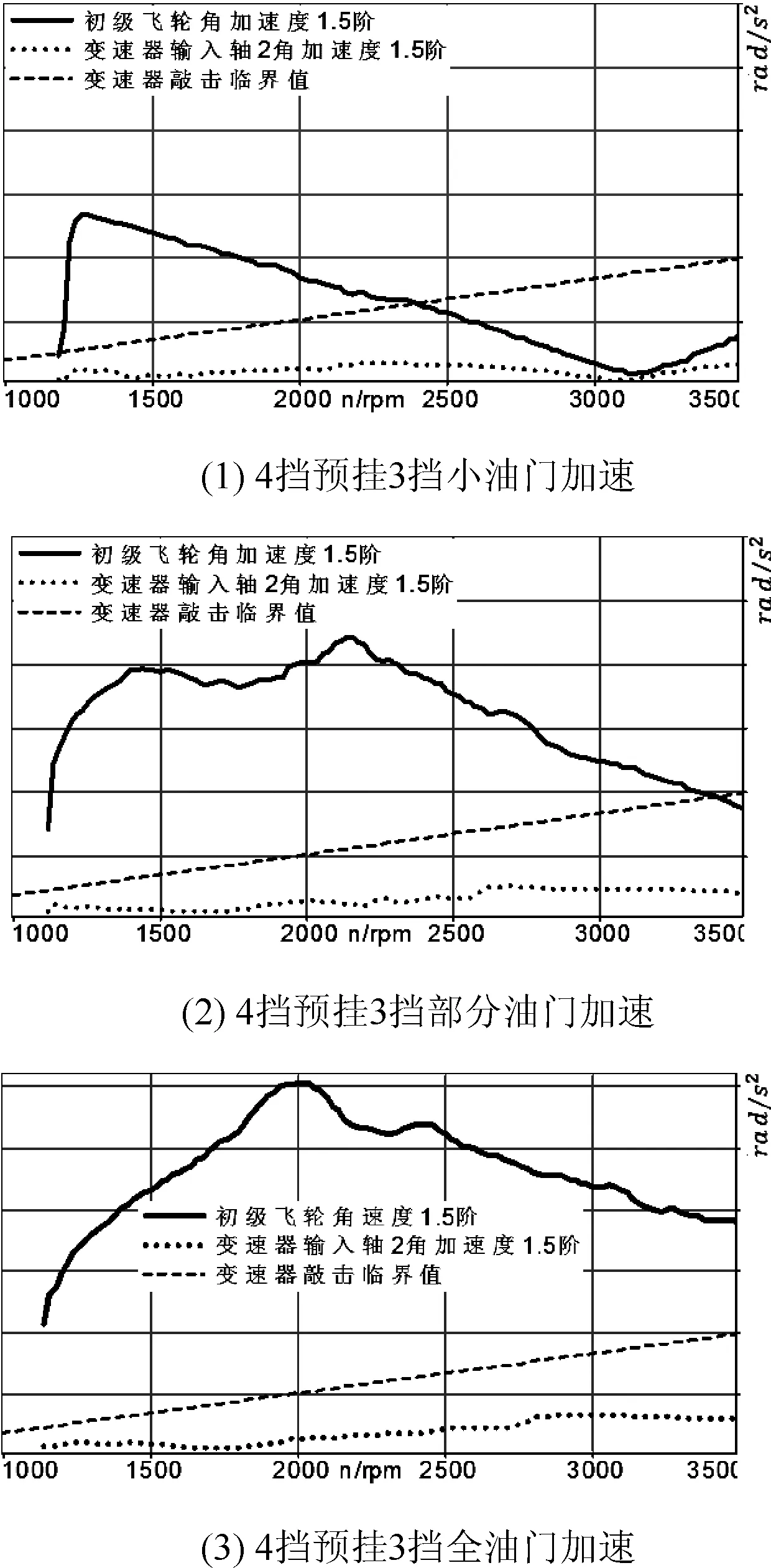

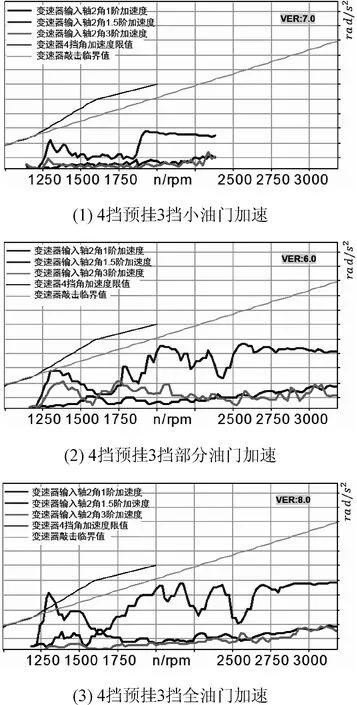

处理各测试工况下发动机飞轮、输入轴1.5阶激励的扭转振动加速度值,并对比输入轴角加速度与该变速器敲击临界值。下图6为4挡预挂3挡,三种油门开度加速工况下的变速箱输入轴1.5阶扭转振动角加速度值对比。图中显示变速箱输入轴1.5阶扭转振动角加速度值全转速段内远低于变速器敲击临界值。

图6 变速箱输入轴角加速度与敲击临界值对比曲线

对所测各工况,分析对比得到变速箱输入轴1.5阶扭转振动角加速度值均远低于敲击临界值,且驾驶评估该车无变速箱敲击发生,主观评分8.0分。

变速箱输入轴扭转振动角加速度值均远低于该变速箱敲击临界值,说明该车所配的DMF具有对发动机扭转振动激励有效的隔离衰减能力。为简化该DMF结构,同时降低其使用成本,且使整车变速器不产生敲击,尝试去除离心摆式吸振设计,完成上述相同工况的扭振测试与主观驾评。

对比所有各工况的变速器输入轴1.5阶扭振数据,其角加速度值整体上呈增加趋势,在个别发动机转速段内接近甚至超出变速器敲击临界值,除4挡预挂3挡、4挡预挂5挡部分油门开度加速时,在发动机低转速段,主观上能听见变速器有轻微敲击,主观评分分别为6.0分与6.5分,其余加速工况下,变速器无敲击,主观评分至少7.0分。

下图7为车辆4挡预挂3挡加速时的输入轴角加速度与敲击临界值的对比,变速器输入轴1.5阶角加速度值在部分油门与全油门加速时,整体上越来越接近变速器敲击临界值。在发动机转速约1300rpm,有明显角加速度峰值,其中在全油门加速时,变速器输入轴1.5阶角加速度值超出临界值,但因发动机转速上升较快,且发动机噪声掩盖,车内未听见变速器敲击,主观评分8.0。

图7 变速箱输入轴角加速度与敲击临界值对比曲线

针对车辆在4挡预挂3挡、4挡预挂5挡部分油门开度加速时的变速箱敲击,使变速器离合器转速带有约40-50rpm微小滑移,可以得到有效优化解决。下图8为变速器4挡预挂3挡,部分油门开度加速时,实测的不同离合器转速微滑移的变速器输入轴角加速度与变速器敲击主观评价对比。

图8 不同离合器转速微滑移的变速器敲击对比

3 总结

先通过台架模拟发动机激励,完成某6挡双离合器式变速器敲击试验,确定了其敲击发生的输入轴角加速度临界值;再某车辆匹配带有离心摆式吸振器的双质量飞轮,对比实际测得的变速器输入轴角加速度值与敲击临界值,确认其角加速度值均远低于敲击临界值,且无变速箱敲击;最后采用不带离心摆式吸振器的双质量飞轮,整车测得的变速器输入轴角加速度呈增加趋势,除个别工况加速时,变速器产生轻微敲击。但采用变速器离合器转速带约40-50rpm微小滑移措施,得到优化解决,其余加速工况下,变速器无敲击。

基于实际测试与对比分析,本文所述流程,从有效控制变速器敲击,同时进一步简化双质量飞轮结构,如去除离心摆式吸振器,甚至采用单质量飞轮,为降低其成本角度提供了实际参考。